自動檢測控制技術在酒精潤版系統中的應用

張紅橋 何凡

酒精潤版是現代高檔膠印機廣泛采用的一種潤版方式,酒精潤版系統內部的相關零部件結構精細、價格昂貴,在設備運行過程中,要想盡可能保持其精度,并延長其使用壽命,單純依靠機械控制方式是難以實現的,而采用自動檢測控制方式更容易滿足這一要求,因此目前自動檢測控制方式在酒精潤版系統中的應用越來越廣泛。下面,筆者介紹一些自動檢測控制技術在酒精潤版系統中的應用,希望對業內人士有所幫助和啟發。

液位自動檢測控制

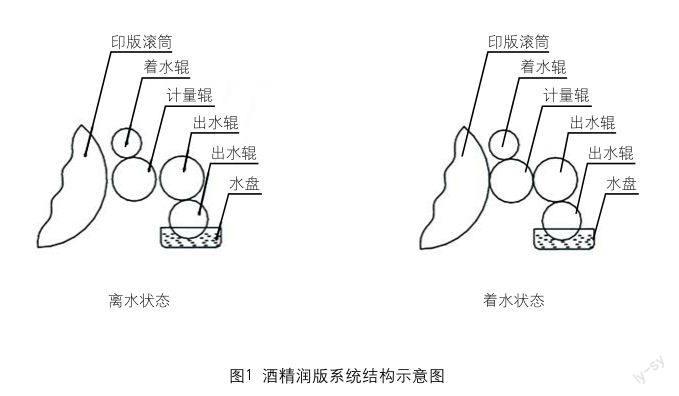

一般情況下,膠印機上使用的酒精潤版系統主要由印版滾筒、著水輥、計量輥、出水輥和水盤等組成,如圖1所示。目前,許多酒精潤版系統尚無液位自動檢測控制裝置,當水盤內無水時,計量輥(又稱“酒精輥”)上也無水,此時酒精潤版系統仍處于運行狀態,由于計量輥和著水輥存在成倍的速差,計量輥轉速慢,著水輥轉速快,在計量輥與著水輥接觸瞬間,二者之間就會發生一定程度的摩擦,這就是導致計量輥損壞的最常見原因。

對此,可在水盤上方安裝液位自動檢測開關,在電氣系統內進行控制,當電氣系統檢測不到水盤內的潤版液時,便會控制酒精潤版系統,使其停止運行,進而對計量輥起到很好的保護作用。

轉速自動檢測控制

正常情況下,計量輥與著水輥接觸工作時,計量輥的表面線速度應小于著水輥的表面線速度,此時如果沒有相應的自鎖裝置來對計量輥進行動力控制,計量輥就會被著水輥“強行”帶動,并出現“產電”(作用類似發電機)現象,從而導致變頻器因過壓而發出變壓故障報警。變壓故障報警一發出,出水輥電機便會停止運轉,此時出水輥和計量輥均會停止運轉,這樣計量輥就會對仍然保持高速運轉的著水輥產生過大摩擦,從而導致著水輥產生嚴重磨損。

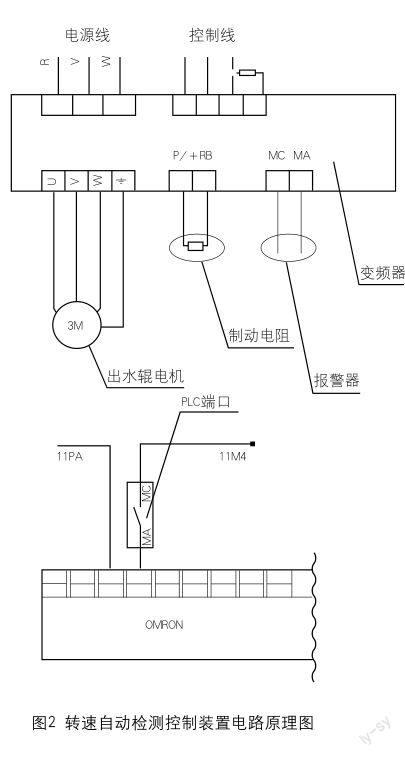

為避免以上情況發生,可在酒精潤版系統中安裝轉速自動檢測控制裝置,圖2為該裝置電路原理圖,其作用主要表現在以下幾方面。

(1)相當于增加了自鎖裝置,能夠對計量輥實施動力控制。

(2)可合理設置變頻器過壓報警的電壓值和電流值,即電壓值不得大于額定電壓的2倍,電流值不得超過額定電流的1.05倍。

(3)增加了制動電阻,當出現過壓時,制動電阻會將出水輥電機中的電能轉化為熱能。

(4)當變頻器發出變壓故障報警時,可將報警器中MA和MC對應接入PLC端口的MA和MC,此時,酒精潤版系統就會立即自動執行離水、離墨、離壓等一系列連貫動作。

計量輥壓力自動檢測控制

在酒精潤版系統中,計量輥壓力調整機構的精度較差,長期使用容易造成計量輥壓力不準確,為保證印刷作業正常進行,操作人員常采取增加計量輥壓力的方式,但實踐證明,這種做法會加劇計量輥的磨損。

對此,可以采用壓力自動檢測控制裝置(又稱“壓力檢測調斜機構”)來解決。壓力自動檢測控制裝置的工作原理為:當檢測到計量輥的操作面、中間面和傳動面的壓力不均勻時,壓力自動檢測控制裝置便會發出反饋信號來啟動調斜機構及時調整壓力,以保持計量輥壓力的適宜和穩定。

動作時序自動檢測控制

在酒精潤版系統工作過程中,計量輥與著水輥會經常耦合,理論情況下,二者的接觸形式應為純滾動,但由于二者速差較大,在接觸瞬間往往會產生不同程度的沖擊。在印刷設備上安裝動作時序自動檢測控制裝置便可避免這一問題的發生,具體過程如下:在PLC控制系統要求氣缸執行合壓動作之前,稍作延時,先對計量輥做急加速的指令,當計量輥轉速接近著水輥轉速時,再發出指令,這樣可緩沖計量輥與著水輥接觸時產生的速差沖擊。

保護出水輥自動檢測控制

在潤版工作中,如果停機期間出水輥和計量輥未脫離開來,經過一段時間之后,由于長時間的擠壓容易導致出水輥產生變形,若操作人員沒有注意到該問題而直接開機的話,二輥的轉速在沒有任何緩沖的情況下,短時間內會升至高速,從而直接導致出水輥發生損壞。

對此,可利用結合機械設計的自動控制離合機構來對出水輥實施保護,具體過程為:長時間停機后,在保護出水輥自動檢測控制機構的作用下,印刷設備先低速點動,然后再緩慢進入高速運行。

保護著水輥自動檢測控制

在海德堡、三菱等進口印刷設備的酒精潤版系統中,大多采用了被業內稱為“過橋輥”的零部件,其外表面在著水輥的摩擦帶動下先行運轉,然后再通過差動機構帶動整體運轉。由于過橋輥的內部機構較為復雜,一旦內部運動發生卡阻,便會致使過橋輥無法轉動,從而導致其“強啃”著水輥,進而使得二輥均發生不同程度的損壞。

對此,使用電氣驅動的自動控制檢測方法,能夠很好地解決過橋輥運轉不暢的問題,從而對著水輥起到很好的保護作用。