塑料薄膜凹印故障集錦(1)

伍秋濤

塑料薄膜凹印故障比較復雜,同一個故障可能存在多種相關的影響因素,有些故障外觀表現得極為相似,但其產生的機理卻大不相同,解決起來費時費力。若能從微觀上仔細把握并區分故障之間的細微差別,再反推其產生的原因,則能更有效地找到解決方法。筆者結合實踐經驗,總結歸納了塑料薄膜凹印故障的產生原因及解決對策,在此愿與業內人士共同交流、學習。

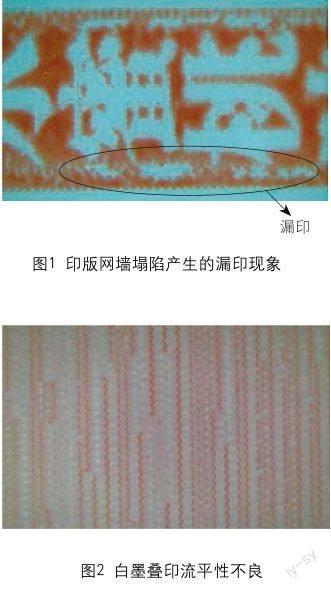

印版網墻塌陷產生漏印

網墻主要對刮刀起到一定支撐作用,并防止刮刀將網穴內的油墨過多地刮掉。然而,一旦網墻被壓潰,刮刀就會將網穴內大部分的油墨刮去,使得轉移至薄膜表面的墨量變少,甚至轉移不上,從而印品上出現漏印現象(如圖1)。由印版網墻塌陷產生的漏印現象表現得較為規則,即漏印部位之間的距離為印版周長。

通常情況下,印版網墻出現塌陷時,印版鍍銅層已發生了損壞,為此需要對印版缺陷部位進行退鍍處理。但需要注意的是,經退鍍處理后的印版不能立即使用,而應先進行試印,檢查退鍍處理效果,如果還存在漏印現象,則需要對印版做進一步處理,直至漏印現象完全消除為止。

白墨疊印流平性不良

在實際凹印生產中,操作人員經常會遇到這樣一種情況,即多色疊印會明顯影響到白墨的流平性。圖2所示為紅墨疊印白墨的印刷樣品背面效果圖,從印品背面可以清晰地觀察到線狀網墻特征,說明白墨的遮蓋度明顯下降,這種情況就是由白墨流平性不良而造成的,在復合膜印刷中也會出現類似情況,如采用BOPA/PE復合膜的包裝(如泡菜類產品),會因白墨的遮蓋度不足而使表面顏色看起來比較暗,甚至還會影響一些小文字的清晰度;采用鍍鋁復合膜的包裝,會因白墨的遮蓋度不足而透出鍍鋁層。多色疊印時影響白墨流平性的因素主要有以下幾種。

1.印版磨損

這種因素較為典型,即在采用新印版進行印刷時往往不會出現白墨疊印流平性不良的問題,但隨著印刷次數的增多,這種現象會逐漸出現。主要是因為長期印刷使得印版發生磨損,網墻寬度增加,網點之間的通溝寬度變小,甚至消失,同時網穴深度變淺,上墨量隨之減少。

為避免印版發生磨損,印刷企業應定期對其進行保養,即經過一段時間的印刷之后,需要對印版進行退鍍處理,或重新制版。

2.印版制版參數

印版雕刻線數、網墻寬度、通溝寬度、網穴深度等制版參數也會對白墨疊印流平性產生直接影響。通常情況下,印刷企業會采取增加網穴深度、增大上墨量的方式來處理白墨疊印流平性不良的問題,但這種做法并非長久有效,如果不加注意,很容易造成堵版,因此印刷企業還須做好印版的日常清洗工作。

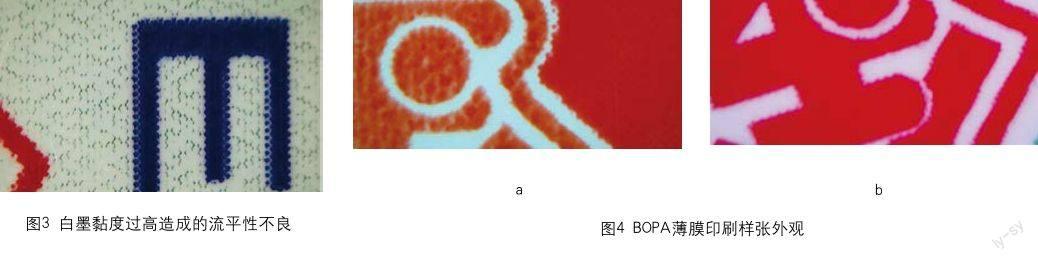

3.油墨黏度

油墨黏度過高也是造成白墨疊印流平性不良的主要原因,圖3所示為白墨印刷的鍍鋁復合膜樣品,其使用的白墨黏度稍微偏高(黏度達到16s),便出現了油墨轉移不良的情況,甚至還露出了網墻,透出了鍍鋁層。

針對以上情況,可向白墨中加入適量溶劑進行稀釋,使其黏度降至14s,再印刷時其流平性便得以改善。

油墨體系劣化造成的實地發花

油墨體系劣化最容易導致的問題就是實地發花,即印品實地部分出現類似“豆腐花”的形狀。圖4是使用苯溶性聚氨酯油墨印刷的BOPA薄膜樣張,圖4a中實地部分出現發花現象,圖4b為正常印刷樣張。造成油墨體系劣化的原因主要有以下兩種。

1.溶劑配比發生波動

通常情況下,油墨體系中各種溶劑的揮發速度存在一定差異,因此溶劑配比很容易出現波動,當油墨體系中對樹脂起溶解作用的真溶劑不足,而假溶劑過多時,就會導致油墨溶解性不良,進而造成油墨體系出現劣化。例如,苯溶性聚氨酯油墨常用的溶劑配比是丁酮∶甲苯∶異丙醇=4∶4∶2,其中,丁酮屬于真溶劑,但其揮發速度較快;甲苯屬于助溶劑,主要起到輔助溶解的作用,其揮發速度中等;異丙醇屬于假溶劑,其揮發速度較慢。異丙醇和丁酮配合使用,可增加甲苯對聚氨酯樹脂的溶解能力。使用過程中真溶劑丁酮快速揮發,相對而言,甲苯與異丙醇的揮發速度較慢,于是二者便逐漸富集,特別是在高溫高濕的環境條件下,這種趨勢會更加明顯,最終導致油墨體系發生劣化。

對此,除保證正確的溶劑配比外,還要結合溶劑的揮發速度及使用環境來適當調整溶劑的配方。例如,可選用適量的甲基異丁基酮部分替代丁酮,因為甲基異丁基酮的揮發速度較丁酮慢,這樣便可以充分保證印刷過程中墨盤內有足夠的真溶劑,進而使油墨始終保持較好的溶解性。

2.助劑添加不當

如果助劑與油墨不匹配或者添加量不合適,油墨體系也會出現劣化,圖5所示為油墨中加入不匹配的抗靜電劑后出現的實地發花現象。

在油墨調配過程中,應按照油墨使用說明或在油墨供應商的指導下謹慎選擇和使用助劑。

咬色現象

在印刷過程中,如果后一疊印色油墨中的溶劑對已干燥的前一色墨膜的溶解性過強,印品表面就容易出現咬色現象。另外,這一現象還有可能出現在溶劑型膠黏劑復合過程中。

1.咬色現象的特征

咬色現象的表現形式與其他故障多有相似之處,但仔細分析不難發現其自身特征。

(1)咬色現象嚴重時,后一疊印色的印版上會粘有前一色油墨,甚至其墨盤也會被“染色”。

(2)前一色油墨轉移正常,只是疊印部位的墨層被反粘下來,此時只需對比印品疊印前后的狀態,就能很明確地確認該現象是否屬于咬色現象,而不至于和與之相似的故障相混淆。

2.咬色現象的主要表現形式

筆者以生產中遇到的典型實例,來說明咬色現象的主要表現形式。

(1)咬色發花現象

咬色發花現象比較常見,形式也多種多樣。圖6a所示為咖啡色墨與白墨疊印時發生咬色發花現象的印刷樣品外觀,圖6b為疊印正常的印刷樣品外觀。圖7a為藍墨疊印黃墨之前的印刷樣品外觀,圖7b為藍墨疊印黃墨之后,部分藍墨被黃墨溶解并反粘而呈現出的發花現象。

圖8為黑墨疊印白墨時出現的咬色發花現象,從中可以看到,黑墨在疊印黃墨時沒有發生咬色現象(燕子的翅膀處),而在疊印白墨時出現了咬色現象(燕子的頭部、身體和尾巴),而且為網墻形狀。這是因為黑墨在轉移至承印材料表面之后,雖經過了流平,但網墻部位的墨層厚度較網穴部位要薄得多,于是網墻部位的黑墨很容易被“咬掉”而露出網墻形狀。

(2)咬色刮痕現象

在實際生產中,咬色刮痕現象在大部分情況下會被誤認為是由刮刀因素引起的,因為二者外在表現很相似,只是前者比較容易被忽視或根本考慮不到。

(3)咬色拖尾現象

咬色拖尾現象在印刷文字或者線條時較為常見,圖9所示就是文字咬色拖尾現象。

3.避免咬色現象的有效方法

(1)注意不同型號油墨間的相互匹配。許多印刷企業往往使用2~3家油墨供應商的油墨進行搭配使用,如藍墨和紅墨用質量稍好、價格稍貴一點的油墨,黃墨和白墨用價格稍便宜一點的油墨,目的是在油墨的質量和價格之間尋找成本合理化。由于不同油墨供應商的油墨配方存在一定差異,所以,印刷企業在使用時須合理搭配,注意觀察試印時的疊印效果,避免出現咬色現象。

(2)為避免出現咬色現象,不僅要注意油墨的質量,更要注意油墨與實際應用條件的匹配性。例如,高速印刷時使用的油墨對已干燥墨膜的再溶解能力較強,如果低中速印刷時也使用這種油墨,則會因接觸轉移時間較長而容易發生咬色現象。

(3)為有效減緩咬色現象,可適當調節后一疊印色油墨中的溶劑配方。例如,減少真溶劑的使用量,可降低對前一色已干燥墨膜的再溶解力;適當提高后一疊印色油墨的黏度。

(4)禁止使用已變質或接近變質的油墨進行印刷。