大扭矩電動負載模擬器的設計與研究

張小磊,宗光華,牛國臣,2

(1.北京航空航天大學 機器人研究所,北京 100191;2.中國民航大學 機器人研究所,天津 300300)

0 引言

負載模擬器用來模擬飛行器飛行過程中受到的空氣鉸鏈力矩,是重要的半實物仿真設備。目前根據驅動方式的不同,負載模擬器可以分為機械式、電液式和電動式。隨著力矩電機技術的進步,電動式負載模擬器已經可以實現大扭矩、高精度的負載模擬,并且由于電動式負載模擬器與電液式負載模擬器相比具有成本低、系統簡單、污染小、易于維護、可靠性高等優點。因此電動負載模擬器逐漸成為國內負載模擬設備的主流研究方向[1]。文獻[2]中對小扭矩電動負載進行了分析研究,提出了一種小扭矩電動負載模擬器的設計方案。文獻[3]中設計了一款大扭矩負載模擬器,對大扭矩電動負載模擬器如何降低噪聲干擾,提高系統加載精度提出了一種解決方法,最大輸出扭矩為200N·m,最高加載頻率為10Hz。

針對某型號舵機的測試需要,設計了一種大扭矩輸出的負載模擬器,其主要的性能指標如下:

1) 最大扭矩:500N·m

2) 最大轉角:±20°

3) 加載頻率:0~20Hz

4) 加載梯度:25 N·m/°,20 N·m/°,15 N·m/°,10 N·m/°,5N·m/°

5) 靜態加載誤差:≤5%

6) 動態加載誤差:

5Hz時,幅值差<5%,相位差<5%

10Hz時,幅值差<10%,相位差<10%

系統的難點在于設計的負載模擬器能輸出大扭矩并具有高頻寬,并且需要對多余力矩、噪聲干擾進行有效的抑制,提高加載精度。目前國內尚沒有加載扭矩達到500N·m、加載頻率達到20Hz的電動負載模擬設備,因此系統對大扭矩加載設備的設計具有一定參考意義,本文將對系統軟硬件設計、加載精度保證、多余力矩抑制等方面進行說明。

1 系統硬件結構及工作原理

1.1 系統的硬件組成及工作原理

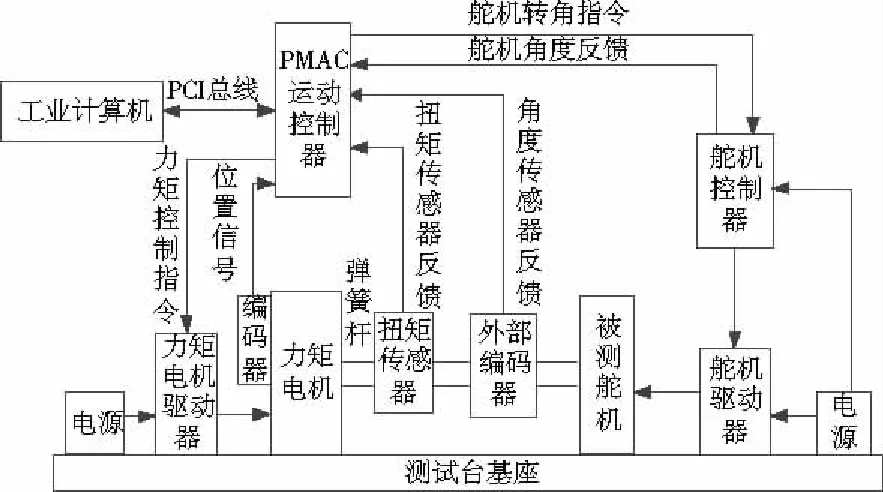

負載模擬器的硬件組成如圖1所示,實物平臺如圖2所示。主要硬件包括工業計算機、PMAC運動控制卡、力矩電機、力矩電機驅動器、彈簧桿、外部編碼器、扭矩傳感器。

圖1 負載模擬器硬件組成

工業計算機為加載系統的上位機,負責加載命令的設置與數據的采集、處理與顯示工作。工業計算機通過與PMAC卡進行通信,將控制信號傳輸到PMAC,并把PMAC采集到的傳感器數據存儲到工業計算機中并進行后期離線處理。

PMAC運動控制卡為加載系統的下位機,負責與上位機通信、控制力矩電機以及數據采集傳感器數據的工作。PMAC運動控制卡是功能強大的高性能伺服運功控制器,能夠執行運動程序、PLC程序,進行伺服環更新、換相更新、資源管理,可以大大提高系統的控制性能并縮短開發周期。

力矩電機選用大扭矩直驅力矩電機,可以縮短傳動鏈,減小傳動間隙引起的誤差,減小機械尺寸,其最大輸出扭矩可以達到500N·m。

力矩電機內部集成一個編碼器(內部編碼器),在本系統中用于力矩電機的閉環控制。

力矩電機驅動器為線性驅動器,以減少對傳感器、外圍電路的干擾[3]。

外部編碼器安裝在圖2中彈簧桿靠近舵機一端,負責采集舵機運動位置信號,在系統中用于消除因舵機運動產生的多余力矩。

扭矩傳感器安裝在到舵機軸輸出端,以測量實際加載到舵機上的力矩。PMAC同時利用采集到的扭矩傳感器信息進行力矩閉環控制,以消除加載力矩的偏差,進一步消除加載系統的多余力矩。

彈簧桿為加載系統增加彈性環節,用來消除系統的高頻干擾及噪聲,減小多余力矩[4]。

2 系統軟件結構

2.1 上位機軟件功能與實現

系統上位機采用Lab Windows/CVI虛擬儀器平臺進行開發。該平臺以ANSI C為核心,將C語言平臺與數據采集、分析和表達的測控專業工具郵寄結合起來。該平臺的集成化開發平臺、交互式編程方法、豐富的空間和庫函數大大增加了C語言的功能。

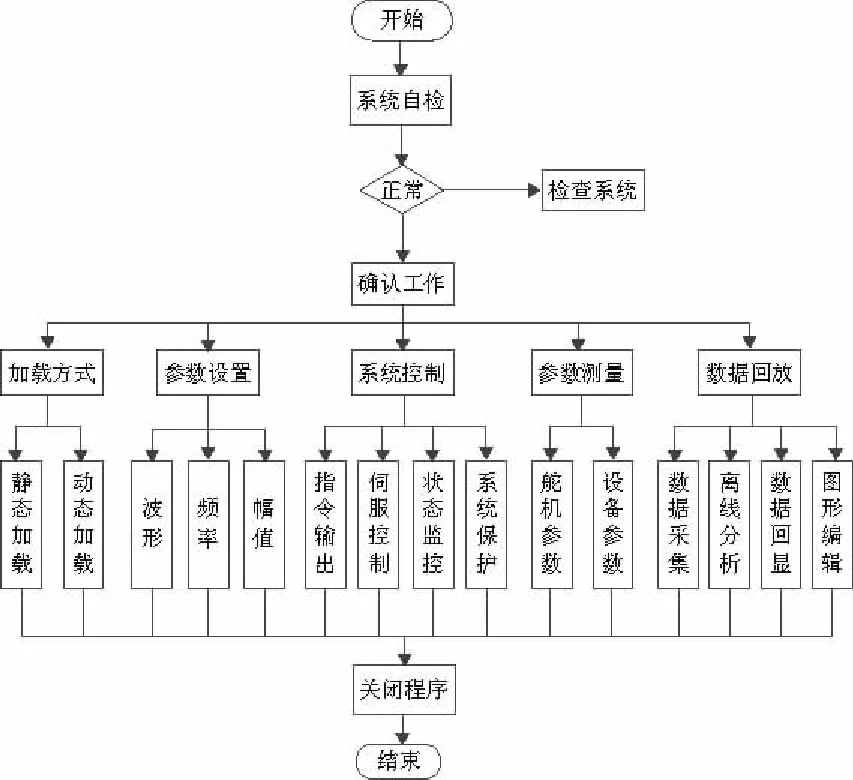

系統上位機軟件主要功能為設置加載方式以及參數、監控加載狀態、對下位機采集數據進行處理、存儲和顯示等。系統的上位機軟件流程圖如圖3所示。

圖3 上位機軟件流程圖

首先,軟件啟動時需要對系統進行自檢,以確認系統力矩電機、舵機、力矩電機編碼器、外部編碼器、扭矩傳感器工作正常。

待自檢完成后進行對舵機歸零,即將舵機運動到零點位置。

舵機歸零完成后則進行系統參數的設置,包括加載方式的選擇、加載參數的設置等,并開始進行加載。

在加載過程中,上位機可以對加載狀態進行監控,包括加載狀態、加載扭矩和位置實時參數等,并在上位機中進行顯示。

加載完成后,上位機軟件將提取存儲在PMAC運動控制卡中的加載數據,對實驗數據的離線處理,包括數據分析、數據回放、數據計算與顯示等。

2.2 下位機軟件功能與實現

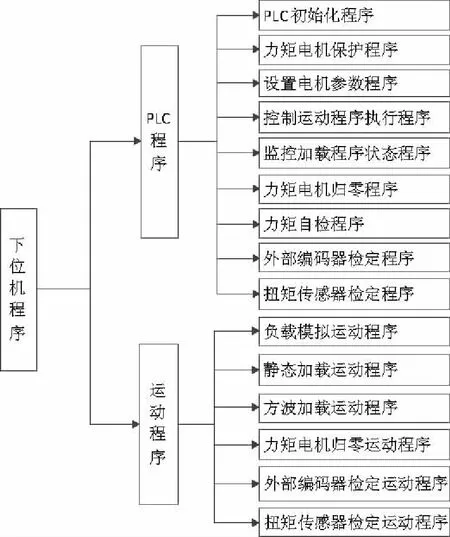

系統下位機軟件為PMAC運動控制卡程序,下位機軟件主要包括PLC程序和運動程序兩部分。PLC程序負責PMAC參數設置、程序狀態監控、報警等功能。運動程序負責力矩電機和舵機的運動控制,在運動程序中采用PVT曲線、S曲線進行運動曲線插補,從而獲得平滑的控制效果。下位機軟件結構如圖4所示。

圖4 下位機程序結構圖

下位機軟件運行過程中,受到上位機軟件的監控,如控制參數的設置、運動方式的選擇等,通過上下位機軟件的數據傳送,達到預定的目標。

2.3 上下位機軟件通信實現

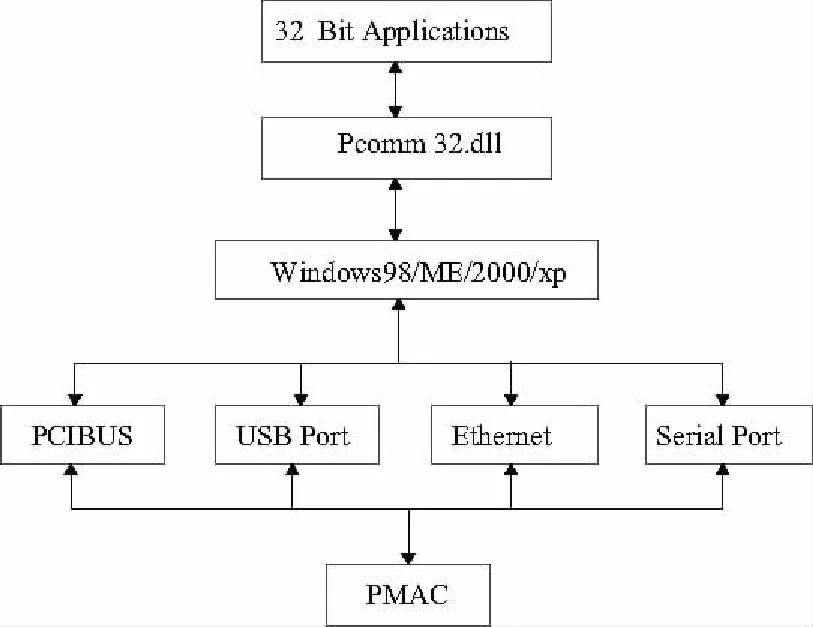

Delta Tau公司開發的Pcomm32 Pro Library為LabWindows/CVI在Windows XP系統下開發人機界面提供了強大豐富的動態鏈接庫(Dynamic Link Library),如圖5所示。提供所有通訊驅動,包括ISA、PCI總線驅動,最終形成ActiveX控件。

圖5 PMAC的動態鏈接庫

上位機軟件系統基于動態鏈接庫技術對PMAC運動控制卡進行操作,實現上位機軟件和下位機的通信,從而實現PMAC運動參數的設置、運動狀態的監控、傳感器數據采集等功能。

3 多余力矩的抑制措施

多余力矩是在加載過程中由于舵機運動帶動加載電機運動而產生[5]。多余力矩會影響加載系統的加載精度,降低加載系統的穩定性,因此對于加載系統而言,必須對多余力矩進行抑制。

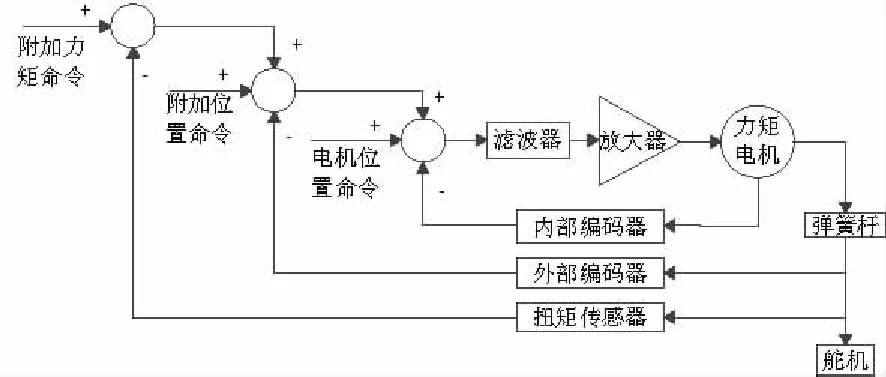

為了保證加載精度,抑制多余力矩對加載精度的影響,系統采用基于PMAC的混合控制方式,即利用PAMC多軸運動控制卡中多個電機軸混合控制模式實現力、位置混合控制。混合控制方式框圖如圖6所示。

圖6 混合控制方式框圖

系統中,利用PMAC運動控制卡中混合控制原理,將本系統中的內部編碼器、外部編碼器、扭矩傳感器分別輸入到不同的軸通道中,再將三個通道軸的控制信息依次混合,最終疊加到輸出軸上。

首先,圖6中最內環反饋軸為力矩電機內部編碼器反饋軸,用于反饋力矩電機位置信息,此軸為實際輸出軸。此軸利用力矩電機內部編碼器控制力矩電機運動加載力矩對應角度,即加載力矩除以彈簧桿剛度所對應的角度。

其次,圖6中中間環反饋軸外部編碼器位置反饋軸,用于反饋舵機位置信息,此軸為虛擬軸。此位置信息用于實現力矩電機和舵機的同步運動,從而消除因舵機運動產生的多余力矩。

最后,圖6中最外環反饋軸為扭矩傳感器反饋軸,用于反饋實際加載在舵機上的力矩信息,此軸為虛擬軸。此軸用于消除命令力矩和實際力矩的差值,從而進一步消除加載過程中的多余力矩。

系統中,通過PMAC設置混合控制方式,將三個電機軸反饋信息疊加輸出,控制力矩電機運動,從而達到抑制多余力矩的效果。

4 實驗結果與分析

實驗在自主研制的反操縱負載模擬設備上進行,如圖2所示。對系統進行了靜態加載測試以及動態負載模擬測試。為了測試加載系統的性能指標,排除舵機性能對加載系統的影響,在進行測試實驗室舵機端不連接舵機,直接連接到舵機支座上。

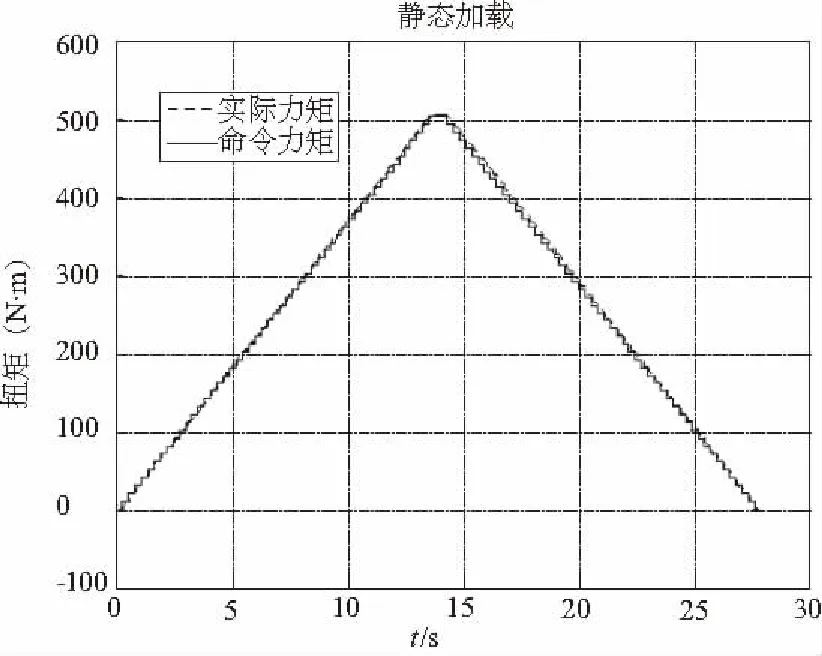

靜態加載時命令力矩為500N·m,為了防止系統突然加載較大力矩對系統造成沖擊,采用步長10N·m逐漸加載到命令扭矩后再按照步長10N·m逐漸卸載的方式進行加載測試。

動態加載測試考慮到項目指標的要求以及舵機加載的實際需要,采用加載幅值為5°,加載梯度為32N·m/,命令扭矩為160N·m選擇不同加載頻率進行加載測試。

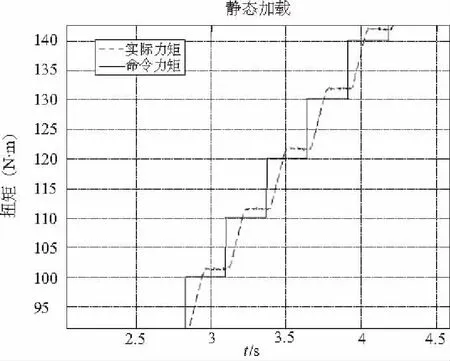

加載測試曲線如圖7、圖8、圖9、圖10所示。

圖7 靜態加載最大扭矩

圖8 靜態加載局部放大圖

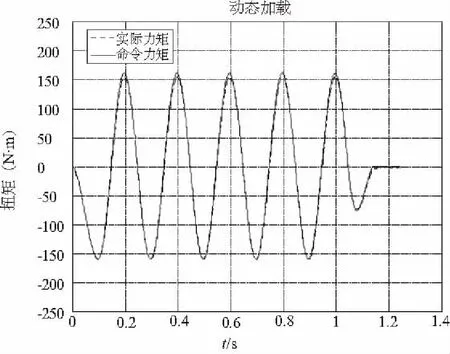

圖9 5 Hz、160 N·m正弦負載模擬加載

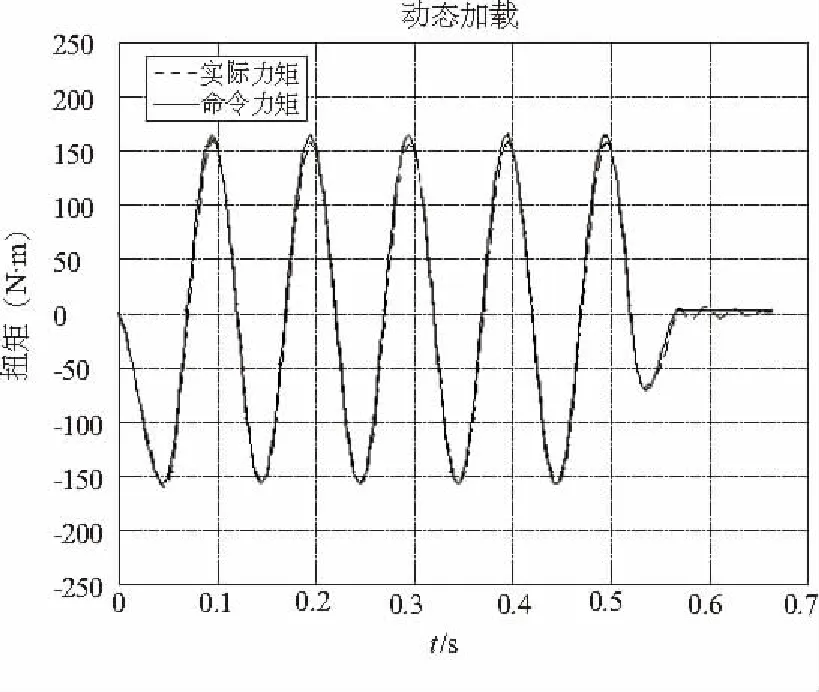

圖10 10 Hz、160 N·m正弦負載模擬加載

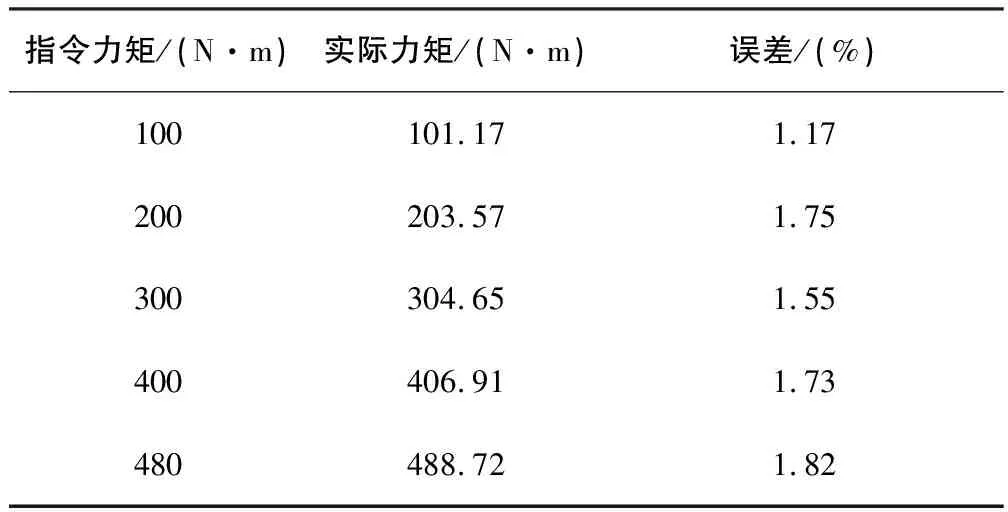

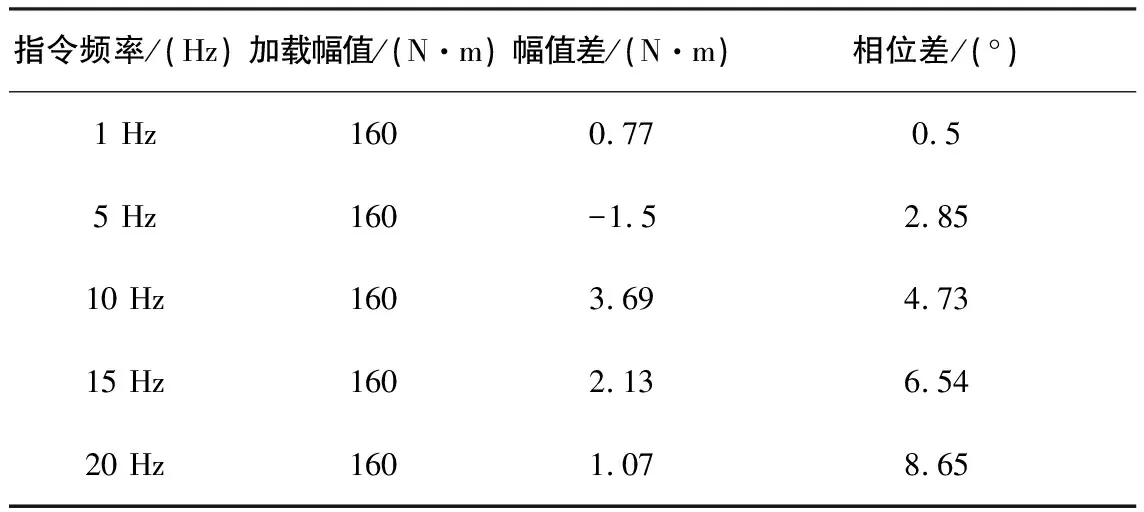

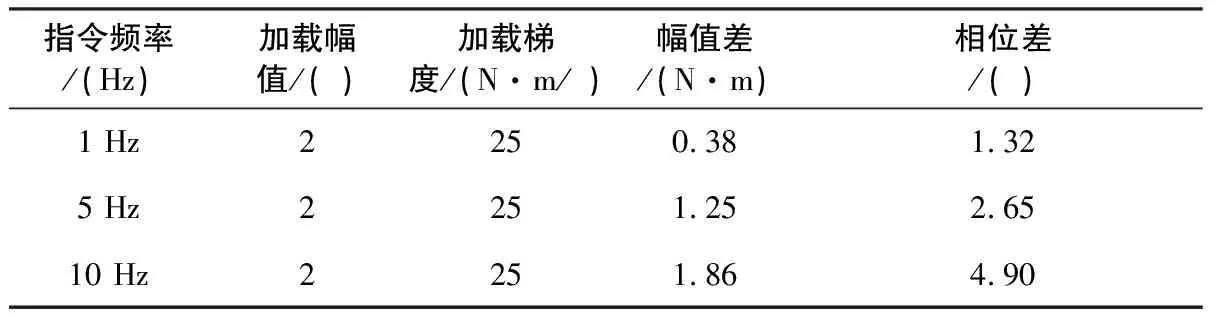

對系統加載實驗數據進行歸納總結,如表1、表2、表3所示。

表1為靜態加載數據參數,靜態加載時命令扭矩分別為100N·m,200N·m,300N·m,400N·m,480N·m,加載過程中最大誤差為1.82%,實驗結果表明加載系統具有較高的加載精度。

表2為無擾情況下(即舵機軸固定不動),測試系統的動態頻響測試結果。實驗數據表明,在無舵機擾動情況下,加載系統具有較高的加載精度和較高的加載帶寬。

表3為有擾情況下(舵機軸運動),測試加載系統動態品項結果。有擾情況需要對舵機進行實際加載測試,考慮到舵機實際最高頻率及最大負載扭矩的限制,加載頻率最高到10Hz,加載扭矩為50N·m,即加載梯度為25N·m/°,加載幅值為2°。實驗結果表明,在有舵機擾動的情況下加載系統性能指標和無擾情況接近,表明系統消除舵機干擾、噪聲等方面具有較高的性能,均能達到設計指標要求。

表1 靜態加載結果

表2 無擾動態頻響測試結果

表3 有擾動態頻響測試結果

5 結語

所設計的大扭矩電動舵機測試系統,通過混合控制策略抑制多余力矩的影響,經過靜動態加載測試,可以實現大扭矩、高精度、高頻率加載,最高靜態加載扭矩達到500N·m,最高加載頻率達到20Hz,靜態加載誤差最大為1.82%;動態加載5Hz時相位差為2.65°,幅值差為1.5N·m,10Hz時相位差為4.73°,幅值差為3.69N·m。

經過試驗驗證表明,文中的加載系統具有較高的加載精度和加載頻率比,可以滿足目前國內先進舵機的測試需要。

[1] 王瑞東,趙曉蓓.舵機電動加載系統的研究[J] .科學技術與工程,2007,22(7):5915-5917.

[2] 任志婷,焦宗夏.小轉矩電動式負載模擬器的設計[J] .北京航空航天大學學報,2003,29(1):91-94.

[3] 符文星,孫力.大扭矩負載模擬器設計與建模[J].系統仿真學報,2009,21(12):3596-3598.

[4] 符文星,朱蘇鵬.彈簧桿剛度對負載模擬器性能的影響[J] .彈箭與制導學報,2009,29(2):286-288.

[5] 李成功,靳紅濤,焦宗夏.電動負載模擬器多余力矩產生機理及抑制[J] .北京航空航天大學學報,2006,32(2):204-208.