磚廠余熱發電、并網設計

靖 波

(平煤股份八礦 機運區,河南 平頂山 467000)

1 引言

隧道窖燒坯成磚是磚廠生產的主要環節,磚坯燒制成磚過程中產生大量余熱。由于資金和技術原因,目前隧道窯余熱利用率較低,大部分排煙熱量(200~500℃)和產品冷卻熱量(500~900℃)直接廢棄,從而造成大量的能源浪費和熱源污染。如何將隧道窯余熱收集并轉化為其它形式的、 價值更高的新型能源是一項重要的研究課題。

2 磚廠概況

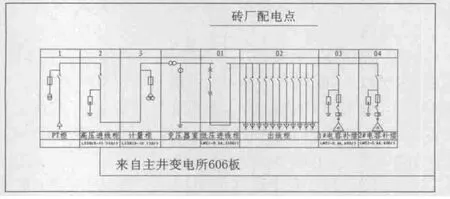

某磚廠主要從事以煤礦矸石為原料、采用內燃工藝燒制建筑用磚的生產和經營業務。磚廠現有生產線兩條,設計標準磚產量為6 000 萬塊/年。其主要生產工藝流程包括:煤矸石破碎→篩分→強力攪拌(一級)→陳化→攪拌擠出(二級)→制坯→碼坯→干燥→隧道窯燒坯成磚→人工卸窯車→成品堆場等步驟。磚廠目前6KV 高壓電源取自上級變電所,磚廠生產時間用電總功率約為1 200KW,非生產即檢修時間用電總功率最大約為150KW,目前磚廠配電系統情況如下圖:

3 利用余熱發電

3.1 基本流程

隧道窖余熱收集系統——余熱鍋爐產生2.35MP 以上壓力蒸汽——推動汽輪機葉片——發電機組轉子旋轉作切割磁力線運動產生400V 電壓——發電機控制柜對發電機出口電壓、頻率、 相位進行監測監控——發出電能絕大部分直接用于磚廠生產、少部分通過變壓器升壓后并網。

3.2 主要發電相關設備

(1)余熱鍋爐

汽包、蒸汽發生器、過熱器等設備,其作用是在不影響隧道窯正常生產的前提下將隧道窯產品冷卻釋放的熱量轉化為過熱蒸汽的熱量。

鍋筒安裝在冷卻段500~950℃區域內,經省煤器加熱后的給水進入鍋筒; 鍋筒內的水通過下降管分配到布置在爐窯換熱器(蒸發器)進口集箱,再分配到每根換熱管內繼續加熱而產生蒸汽,汽水混合物匯集到換熱器出口集箱后通過每條爐窯上升管進入鍋筒進行汽水分離產生蒸汽。鍋爐產生的蒸汽 (壓力2.45MPa、溫度350~400℃)進入蒸汽母管,供汽輪機用汽。

(2)汽輪發電機

余熱鍋爐產生的過熱蒸汽進入汽輪機帶動發電機發電。選用CN0.75-24/350 型凝汽式汽輪發電機組(汽溫350℃,汽壓2.35 MPa),隧道窯現有余熱量可發電740KW,供電660KW。汽輪機排出的蒸汽進入冷凝器轉化為凝結水,通過給水泵送到鍋爐循環使用。汽輪機排出的低溫低壓蒸汽進入冷凝器轉化為凝結水,通過凝結水泵送到除氧器循環使用。循環水吸收低溫低壓蒸汽的熱量后進入循環水冷卻塔散熱,通過循環泵不間斷地向冷凝器供應循環水,確保凝汽器真空。另外,還設有射汽抽氣器,抽取凝汽器中的不凝氣體,維持真空。

CN0.75-25/350 凝汽式汽輪發電機組輔助系統需增加凝結水泵、循環水泵、電動油泵各2 臺,冷凝器1 臺,冷卻塔(含軸流風機)1 座,真空濾油機1 臺,10 噸行車1 臺。

TZHW3560L4-750/400 型(防護等級IP23)低壓發電機,額定功率750KW、額定電壓400V、額定轉速1 500rPm、50Hz。汽輪發電機組輸出電壓為400V,并入內部電網運行。發電機輸出電纜采用80×8 銅排,橋架式布置。開關柜、PT 柜、保護柜、輔機控制柜、熱工控制柜按GB 50171、GB 50172、GB 50168 規定執行。

3.3 熱工監控系統

根據換熱裝置的布置情況分別設置溫度、壓力、水位、流量等熱工儀表(就地表計和遠傳表計),以及高限和低限聲光報警和自動控制調節設備,對設備運行信息進行收集。將信號傳輸至集控中心處理,實現控制中心對余熱發電裝置的遠程監視控制。控制室內設有鍋爐和汽機、水處理3 個熱工控制柜,主要熱工參數和發電機主要運行參數送到PC 控制臺人機界面顯示屏上,每10~15 分鐘自動記錄各運行參數,以減少抄表工作量,同時便于管理人員查閱歷史數據。

3.4 電氣監控系統

控制室內設有3 個輔機控制柜,1 個微機保護屏,1 個直流屏,1 個 發 電 機 控 制 屏,1 個 勵 磁 柜,4 個 開 關 柜,1 個PT 柜,1 250KVA(400/6300V)變壓器1 臺。控制室內設有兩路照明,在全廠停電情況下,可使用直流電源照明。另外,配有一臺柴油發電機用于電網停電情況下使用,供水處理、給水系統電機使用,為電網停電后迅速啟動汽輪發電機提供電源,保證窯爐和鍋爐的正常運行。蓄電池及直流裝置:充電式蓄電池為勵磁裝置和儀表提供直流電源,并在停電情況下提供控制室照明電源。

4 發電并網及控制方法

4.1 發電并網條件

發電機并入主電網必須滿足四個條件:(1)發電機頻率等于電網電壓頻率;(2)發電機的電壓幅值等于電網電壓幅值;(3)發電機的電壓相序與電網的相序相同;(4)在并網時,發電機的電壓相角與電網電壓的相角一致。

如果上述四個條件有一個不滿足,將對發電機運行產生嚴重的后果。它們都會在發電機繞組中產生環流,引起發電機功率振蕩,增加運行損耗,運行不穩定等問題。

4.2 汽輪機發電及控制工作原理

由靜葉柵、動葉柵及噴嘴等組成的汽輪機做功的最小單元稱為級。

具有一定溫度、壓力的蒸汽通過汽輪機的級時,首先在靜葉柵通道中得到膨脹加速,將蒸汽的熱能轉換為高速汽流的動能,然后進入動葉通道,在其中改變方向或者既改變方向又膨脹加速,推動葉輪旋轉,將高速汽流的動能轉變為旋轉機械能。為了適應電力需求,用于發電設備的汽輪機的轉子的額定轉速通常設定為3 000r/min。汽輪機轉子軸通過聯軸器與發電機轉子軸連接,帶動發電機轉子旋轉,發出50HZ、400V 電能。

為了使汽輪機的出力與外界經常變化的負荷相適應,必須隨時調節汽輪機的輸出功率,通過調節進入汽輪機蒸汽量,可以調節蒸汽在汽輪機中的作功能力。同時,通過汽輪機的功頻電液控制系統來保證汽輪機內功率滿足外界負荷變化,轉速維持在3 000/min 的允許范圍內。

4.3 汽輪機功頻電液控制系統

汽輪機功頻電液控制系統既可以消除蒸汽壓力變化對汽輪機輸出功率的影響,使頻率偏差與功率變化保持一定比例關系,保證機組一次調頻能力不變,又可以補償由于中間再熱容積引起的汽輪機輸出功率滯后。該系統包括以下幾個部分:(1)電控部分:測功單元、測速單元、控制器PID、功放、給定。(2)液壓控制部分:油動機。(3)接口裝置:電液轉換器。

5 磚廠余熱利用發電及并網方案

鑒于以下兩方面因素:(1)磚廠生產時間用電總功率約為1200KW,余熱發電最大輸出功率660KW,缺口部分需由上級主供電網進行補充;(2)非生產即檢修時間磚廠用電總功率最大約為150KW,考慮非生產時間余熱量少,發電輸出功率相應降低約為450KW,冗余部分通過磚廠變壓器升壓至6KV 后與上級主供電網并網。

磚廠利用余熱發電不會對窯爐產生任何負面影響,并能提高窯爐的使用周期和產量。此項改造設計提高了煤矸石燒結磚隧道窯余熱利用率,并且節能降耗效果顯著、無熱源污染,與余熱僅用于磚坯干燥相比,節能效果更好,企業經濟效益更高,技術更先進,有利于企業綠色發展。

[1]王學斌,趙欽新,惠世恩等.純低溫余熱發電系統熱工參數的設計優化[J],鍋爐技術,2008,39(6):1-4,21.