醋酸-水體系的熱泵精餾節(jié)能方法

陳迎

(中石化上海工程有限公司,上海 200120)

隨著我國經(jīng)濟快速增長,各項建設(shè)取得巨大成就的同時,也付出了巨大的環(huán)境代價。發(fā)展節(jié)能技術(shù)不僅能緩解經(jīng)濟發(fā)展與資源環(huán)境的矛盾,也能為企業(yè)帶來可觀的經(jīng)濟利益。

1 工業(yè)背景

在對二甲苯氧化生產(chǎn)對苯二甲酸的過程中,通常使用醋酸作為有機溶劑。氧化過程中,生成大量的水稀釋了醋酸溶劑。反應(yīng)需要合適濃度的醋酸溶劑,為了保證溶劑中醋酸的濃度,通常使用醋酸脫水塔分離出溶劑中多余的水。隨著生產(chǎn)規(guī)模的擴大,醋酸脫水塔的操作費用日益高漲。

常壓下,醋酸的沸點是117.87℃,水的沸點是100℃,被分離的兩物質(zhì)沸點接近[1]。常規(guī)的直接精餾脫水,由于在醋酸低濃度時相對揮發(fā)度較小的緣故,不論采用增加塔板數(shù)或增大回流比的方法降低塔頂出料中醋酸的濃度,都會導(dǎo)致能耗指標高、裝置投資成本上升。鑒于直接精餾能耗較高,目前多采用共沸精餾來分離水和醋酸。但能耗仍較高。

在化工生產(chǎn)中,精餾是應(yīng)用最廣泛的化工分離單元操作,也是主要的能源消耗場所[2]。熱泵是在精餾過程中通常采用的一種有效的節(jié)能技術(shù)。隨著世界范圍對節(jié)約能源、保護環(huán)境越來越重視,熱泵以其吸收環(huán)境熱能或回收低溫廢熱來高效制取高溫?zé)崮艿耐怀鰞?yōu)勢,正在得到充分展現(xiàn)。熱泵精餾是既向塔底供熱又向塔頂供冷的逆卡諾循環(huán)系統(tǒng),節(jié)能的效果顯著,因此,在精餾過程中采用熱泵精餾降低能耗和成本來提高經(jīng)濟效益具有重要的現(xiàn)實意義。

在國內(nèi)外,熱泵精餾技術(shù)已大量成功地應(yīng)用于化工裝置和不同物系的分離[3~5]。瑞士的Sulzer 公司于20世紀80 年代末期將熱泵技術(shù)用于乙苯一苯乙烯等精餾過程,取得了70%的節(jié)能效果[6]。Fonyo 等的研究表明,壓縮式熱泵精餾與傳統(tǒng)精餾相比,節(jié)能可達到80%以上,其可行性主要取決于投資回收期[7]。Ranade 和Chao 研究指出,直接壓縮式是最經(jīng)濟的熱泵方案[8]。朱平等詳盡地分析了各式常用熱泵精餾流程的特點及其應(yīng)用條件[9]。

根據(jù)工作介質(zhì)的不同,熱泵系統(tǒng)可分為閉式熱泵及開式熱泵兩類[10]:塔和壓縮機沒有介質(zhì)交換,只有能量交換的熱泵系統(tǒng),稱之為閉式熱泵系統(tǒng);塔和壓縮機既有介質(zhì)交換又有能量交換的熱泵系統(tǒng),稱之為開式熱泵系統(tǒng)。

對于醋酸-水分離體系具有以下特征:為常壓或微正壓精餾;塔頂、塔釜溫差較小;塔底再沸器的溫度較低,塔頂出料主要為水。水的汽化潛熱大;且PTA 裝置的醋酸-水分離的規(guī)模較大。以上特征使得醋酸-水體系應(yīng)用熱泵精餾具有較高的經(jīng)濟性。

2 應(yīng)用實例

2.1 流程簡介

需要除水提濃的醋酸中,被分離的水和醋酸的沸點接近,醋酸脫水塔在微正壓(塔頂操作壓力為0.16 MPa,塔釜操作壓力為0.24 MPa)操作時,塔釜溫度為139℃,塔頂溫度為111℃。如采用開式熱泵,增加了精餾塔的操作難度,同時,塔頂仍含少量醋酸(0.2%~0.8%),事故工況時濃度更高,壓縮機需要采用不銹鋼,增加了投資的費用,因此,考慮使用閉式熱泵精餾流程。

閉式熱泵精餾流程如圖1 所示。

圖1 醋酸脫水的閉式熱泵精餾流程

根據(jù)圖1 的閉式熱泵精餾流程圖,對醋酸脫水的閉式熱泵精餾工藝進行具體描述。

醋酸水溶液從醋酸脫水塔中部進入,經(jīng)過精餾分離后,塔頂氣相出料經(jīng)塔頂冷凝器冷凝后部分作為塔頂產(chǎn)品抽出,另外一部分作為回流返回到醋酸脫水塔頂部;塔底液相出料經(jīng)再沸器加熱后,部分濃醋酸作為塔釜產(chǎn)品出料進入后續(xù)流程,另外一部分返回醋酸脫水塔底部。換熱介質(zhì)水在冷凝器中與塔頂氣相出料換熱后汽化為水蒸氣,水蒸氣進入壓縮機壓縮升溫,升溫后的水蒸氣進入再沸器與塔釜液相物流換熱;在再沸器中換熱后的水蒸氣經(jīng)過減壓閥回流至冷凝器再次與塔頂氣相物流換熱,以完成閉式循環(huán)。

該工藝流程提高了再沸器的傳熱效率,并可有效避免因氣體進入冷凝器而引起的設(shè)備損耗,較好地解決了醋酸脫水過程能耗高、設(shè)備制造及操作成本高的問題,可應(yīng)用于分離醋酸和水的工業(yè)生產(chǎn)中,具有傳熱效率高,能耗低,設(shè)備損耗小的特點。

2.2 流程模擬

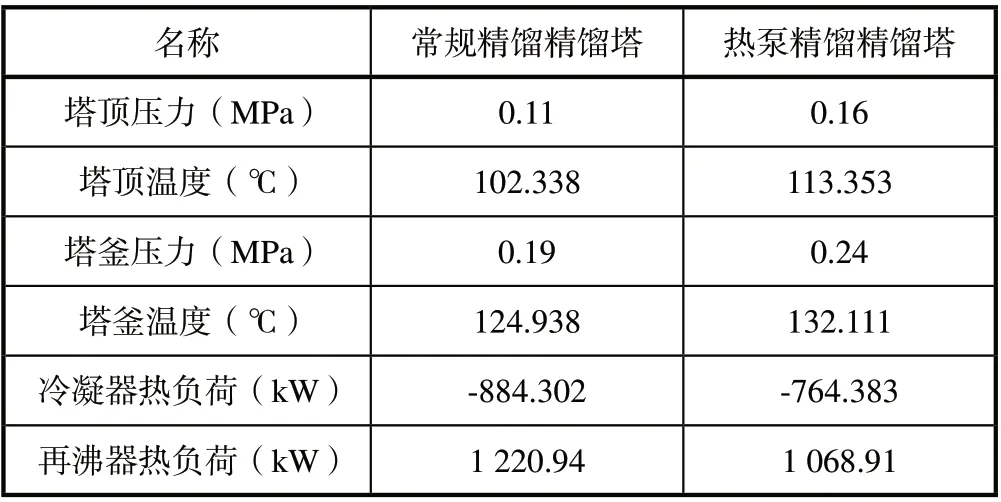

根據(jù)流程圖1,結(jié)合分離工藝、設(shè)備性能以及產(chǎn)品的質(zhì)量要求,采用Aspen Plus 軟件模擬醋酸脫水的閉式熱泵精餾工藝流程,得到常規(guī)精餾和熱泵精餾精餾塔的參數(shù),見表1。

2.3 結(jié)果和討論

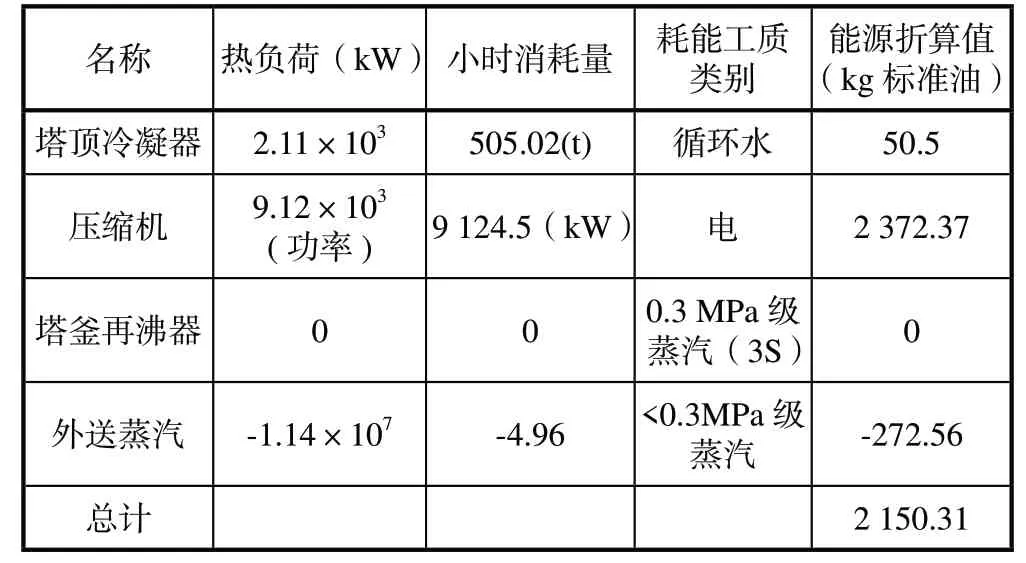

2.3.1 年產(chǎn)1 000 kt PTA 的醋酸直接精餾每小時能耗對比(表2、表3)

表1 精餾塔操作參數(shù)對比(以1 000 kg/h 流量為例)

表2 不使用熱泵技術(shù)能耗統(tǒng)計表

表3 使用熱泵技術(shù)能耗統(tǒng)計表

2.3.2 與共沸精餾比較

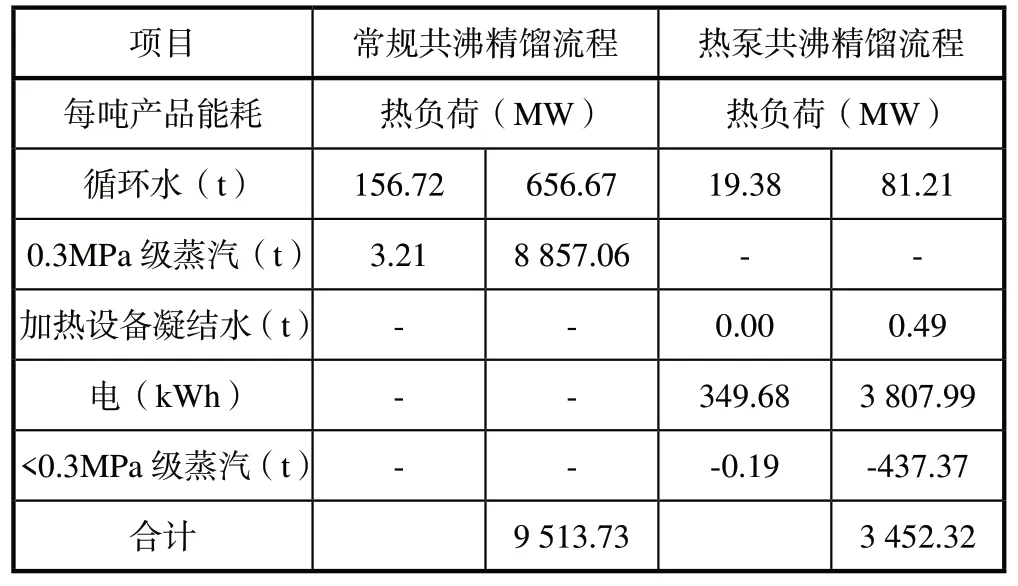

為了解決醋酸脫水過程能耗高、設(shè)備制造及操作成本高的問題,還可以采用閉式熱泵共沸精餾工藝,可應(yīng)用于分離醋酸和水的工業(yè)生產(chǎn)中。常規(guī)共沸精餾與熱泵共沸流程的能耗對比如表4 所示。

表4 共沸精餾能耗對比

可以看出,采用熱泵共沸精餾能夠節(jié)約能耗63.71%。

3 結(jié)論

根據(jù)工藝操作情況的不同和熱泵的適用范圍,選擇熱泵系統(tǒng)。通過對比模擬結(jié)果可以發(fā)現(xiàn),與常規(guī)直接精餾和常規(guī)共沸精餾比較,熱泵精餾較常規(guī)精餾節(jié)能33.1 kg(標油)/t(PTA),較共沸精餾節(jié)能53.1 kg(標油)/t(PTA)。

采用熱泵精餾會對此精餾體系的操作和設(shè)計提出更高的要求。工程實施時,此工藝也必須補充一些具體措施,如:壓縮機出口可以增加熱交換器脫過熱,避免再沸器使用過熱蒸汽,影響傳熱效果。壓縮機入口增加過熱器,保證進壓縮機的蒸汽為過熱蒸汽,此外,為滿足及時、穩(wěn)定控制此精餾體系的需要,還需要增加調(diào)節(jié)熱泵循環(huán)流量的管路和控制措施。

[1] 劉光啟等.化學(xué)化工物性數(shù)據(jù)手冊:有機卷[M].北京:化學(xué)工業(yè)出版社,2002:614-630.

[2] 范文元.化工單元操作節(jié)能技術(shù)[M].合肥:安徽科學(xué)技術(shù)出版社,2000,5:225-238.

[3] 王振維,楊春生.熱泵在乙烯裂解裝置中的應(yīng)用[J].石油化工,2001,30(8):645-650.

[4] 劉宗寬,顧兆林,賀延齡,等.燃料乙醇熱泵恒沸精餾新工藝的研究[J].化工進展,2003,22(11):1147-1149.

[5] 劉保柱,章淵昶,陳平,等.節(jié)能型甲醇精餾工藝研究[J].化工進展,2007,26(5):739-742.

[6] Brochure S.Distillation and heat pump technology[J].Chemical Technology and Biotechnology,2003,22(47):91-100.

[7] Fonyo Z,Kurrat R,Rippin D W T .M eszaros I.Comparative analysis of various heat pump schemes applied to C4splitters[J]. Computers and Chemical Engineering.1995,19(11):1-6.

[8] Ranade S M ,Chao Y T. Industrial heat pumps :whereand when[J].Hydrocarbon ProcesS,1990,94(10):71-73.

[9] 朱平,梁燕波,秦正龍.熱泵精餾的節(jié)能工藝流程分析[J].節(jié)能技術(shù),2000,18(2):7-8.

[10] 李大偉,賈小平,項曙光,王浩,韓方煜.熱泵精餾流程構(gòu)建策略及應(yīng)用研究[J].計算機與應(yīng)用化學(xué),2007,24(11):1505-1510.