同步采樣法在電機溫升測試系統中的應用*

張禎海, 遲長春, 邵士良, 練正兵

(上海電機學院 電氣學院,上海 200240)

0 引 言

溫升是電機損耗與散熱情況的量度,已成為評價電機性能的一個重要指標,對其測試非常重要。傳統的電機溫升測試是用傳統的專用儀器測量,必須有讀數、記錄等人工參與才能完成。隨著虛擬儀器的發展又出現了目前廣泛采用的電機溫升測試系統,即采用虛擬儀器技術,通過計算機與系統測量設備等硬件和軟件的結合,對數據進行采集、分析、處理、顯示、打印及存儲,實現對電機溫升參數的智能采集和計算,具有結構簡單、測試方便、打印報表等諸多優點。但在實際應用中,由于硬件連接、軟件執行、數據處理等各種故障的原因會造成方法誤差、采樣不同步誤差、數據誤差、舍入誤差等各種各樣的誤差[1]。本文介紹測試系統中的數據采集系統,加入同步采樣環節,提高了系統的測試精度和速度。

1 系統結構及測試原理

電機測試系統采用先進的虛擬儀器技術[2- 4],把計算機強大的計算能力和儀器設備的硬件測量、控制能力結合在一起,通過軟件實現對試驗的控制和數據的運算、分析、處理、顯示、打印及存儲,使系統功能遠遠超過一般儀器的簡單組合。

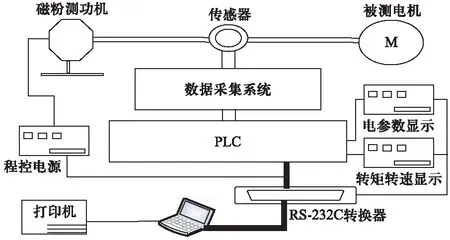

1.1 系統總體結構

本溫升測試系統以計算機為控制中樞,主要由測功機、傳感器、PLC處理器、程控電源、各電參量顯示儀、PC機及打印機組成。所有的部件都設計為模塊式組件,并可根據測試項目的具體要求進行選配,以給測試者提供最大可能的柔化性應用方案。圖1為該系統總體結構圖。

圖1 系統總體結構圖

系統工作時,電機運行時的各項數據經過數據采集系統、PLC、RS-232通信接口將數據傳送到PC機中。PC機通過溫升測試系統軟件進行數據實時曲線顯示、數據保存等,最后通過打印機打印數據,生成報表。

1.2 溫升計算原理

電機的溫升通常是通過測量其繞組的冷、熱態電阻變化獲得的。測電機各繞組溫升采用電阻法,是利用繞組導體的電阻隨溫度升高而增加的原理,根據電阻變化計算出溫度變化的測溫方式。電阻法測得的繞組溫度是整個繞組的平均溫度。

通常使用電解銅導線作電機繞組,在-50℃~ 150℃的范圍內,各時刻冷、熱態直流電阻R1和Rn與冷、熱態溫度t1和tn之間的關系為

(1)

從而可得溫升算式為

(2)

數據采集系統通過采集各瞬時電壓、電流,通過信號調理等處理后上傳至PLC。根據采集到的電壓、電流值計算出各瞬時電阻,然后軟件通過式(1)、式(2)計算出各時間間隔的溫升值。

2 同步采樣數據采集系統

在以上介紹的電機測試軟件中,數據采集系統是最核心的環節。數據采集是指將電壓、電流等電量信號與溫度、壓力等非電量信號在測控現場的模擬量,進行采集、轉換成數字量后,再對所讀入的數據進行存儲、顯示或打印的過程。

采用均勻取樣方式對周期信號進行數字化測量時,采樣頻率與信號基波頻率之間存在整數倍關系,即采樣時間間隔T0、被測交流信號周期Ts和1個周期內采樣點數N之間滿足關系式Ts=NT0的采樣方式為同步采樣法[5]。

2.1 總體結構

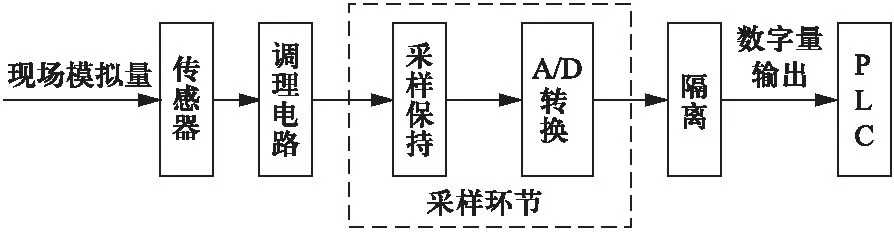

一個典型的數據采集系統(見圖2)通常由傳感器、信號調理、采樣保持與A/D轉換、微處理器及外圍設備組成[6]。

圖2 典型數據采集系統結構圖

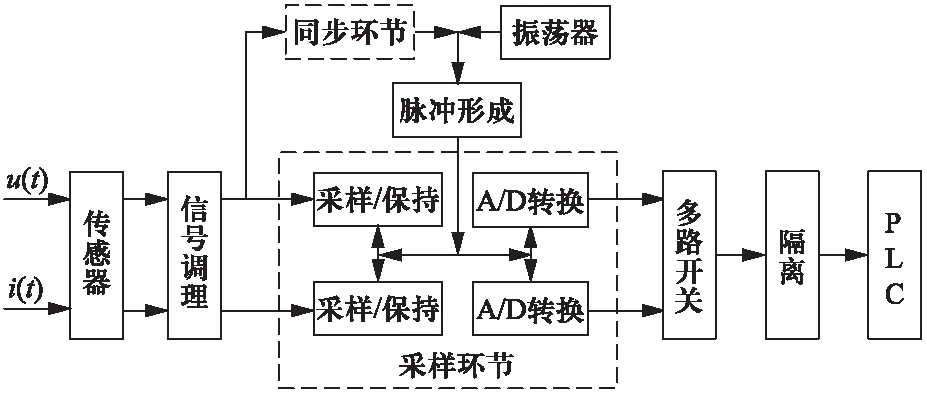

在典型的數據采集系統硬件結構上加入同步環節,即形成同步采樣法的數據采集系統(見圖3)。所謂積分環節,即為一整形電路。被測的電壓或電流信號通過信號調理電路整形后,振蕩器形成的脈沖將正弦波信號整成同頻率的方波信號,利用上升沿到來時起動或停止采樣,使得采樣周期與被測信號周期嚴格同步[7]。

圖3 同步采樣法系統結構

2.2 軟件算法

對交流量的測量可以看作是一種積分求均值的運算,例如電壓有效值和功率的計算式為

(3)

(4)

式中:T——信號周期;

T0——積分起點。

不考慮開方或其他算術運算,并作變量化轉換(令x=ωt):

(5)

2π——f(x)的周期;

x0——積分起點所對應的值。

如將寬為2π的積分區間x0,x0+2π等分為N段,均勻采樣N個數據f(xi),i=1,2,3,…,N。可以證明,當N>M(M為f(x)最高諧波次數)時,有

(6)

這就是同步采樣及其算法的理論基礎。

但在實際采樣過程中,由于各種各樣的偏差采樣周期不是2π,而是2π+Δ(Δ為周期偏差,其值可正可負,但必有Δ>-2π)。因此一般情況下,式(6)將不再成立,在|Δ|不太大的情況下,通過適當增加采樣數據量和采用新的算法可獲得對f(x)的高準確度估計。

在下面的推導中,認為被測信號f(x)處于穩態情況。

將寬為2π+Δ的積分區間x0,x0+2π+Δ等分為N段,均勻采樣得N+1個數據f(xi),i=0,1,2,…,N,根據數值求積算式作如下定義的運算:

(7)

式中: 上標“1”表示第一次求積運算,ρi(i=i0,i0+1,…,i0+N)為對應求積算式所確定的權系數。可以看出,F1將是采樣起點i0(實質是x0,x0=xi0)的函數。

如對信號連續采樣n個周期(即適當增加采樣數據),則在[x0,x0+n(2π+Δ)〗均勻采樣nN+1個數據f(xi),i=0,1,2,…,nN,則可作n次迭代。

(8)

(9)

[k=1,2…,n;m=0,1,2…,(n-k)N]

可以證明,當f(x)的最高次諧波數為M,每周期采樣點數N滿足:

(10)

(11)

(12)

則:

(13)

實際測量時,只要估算出被測信號的最高次諧波次數M和最大周期偏差Δ,當采樣點數滿足式(11)時,就能保證迭代獲得平均值的準確估計。

3 測量實例

基于以上同步采樣的數據采集系統,現有一型號為YYL90L-4E的單相感應電動機,測得各數據結果如下。

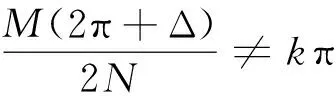

未加入同步采樣前,采用傳統采樣方法,測得該電機根據不同負載大小情況,數據如表1所示。

表1 YYL90L4E系列單相感應電動機數據測試

從該表可看出,有效值的平均誤差約3%,而功率的平均誤差約5%,再加上其他影響,必然會對電機溫升以及其他特性的測試帶來很大的誤差。而應用同步采樣方法后,同一電機相同負載下測得的數據如表2所示。

表2 加入同步采樣法后電機數據測試

由表2數據明顯可看出,將同步采樣法應用到電機測試系統后,各種誤差約0.5%,這樣就大大減少了誤差,并且提高了測試精度。因此,將同步采樣法應用到電機測試系統的數據采集中很有必要,使得數據更可靠,更精確。

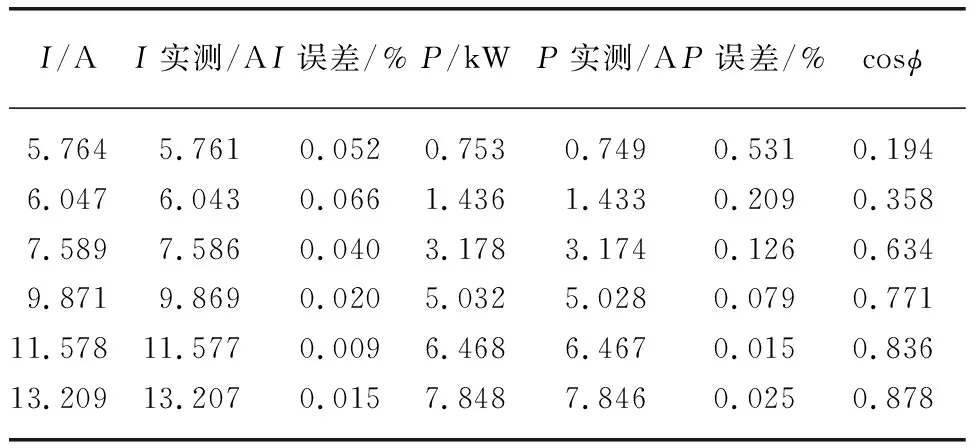

根據該測試系統,經測得該電機的各項性能參數如圖4所示。

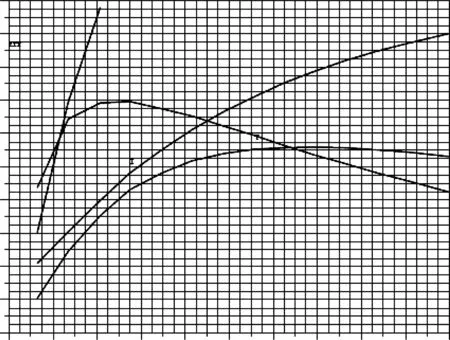

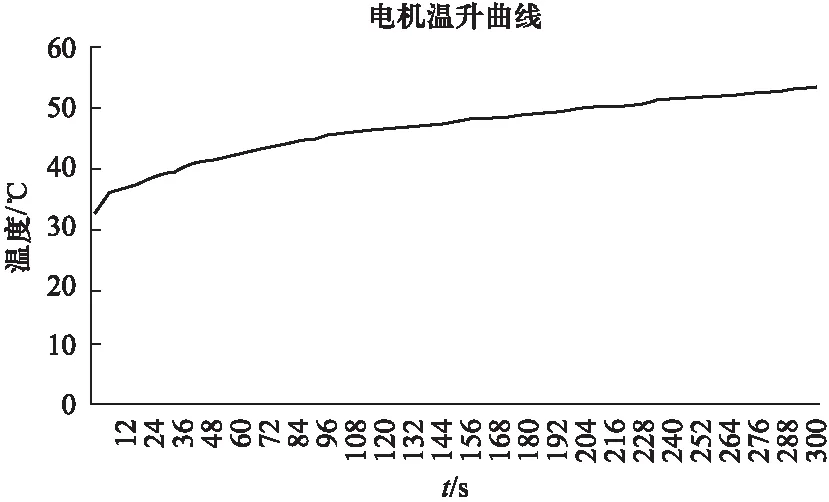

通過觀測該感應電機在空載時5min的溫升情況,得該電機的溫升曲線如圖5所示。

圖4 YYL90L-4E單相感應電動機性能曲線

圖5 YYL90L-4E單相感應電動機溫升曲線

4 結 語

本文通過同步采樣在數據采集系統中的軟、硬件實現,應用到電機的溫升測試系統,減少了誤差,提高了數據采集效率和精度。該方法還可廣泛用于各種交流電量的采集系統中。

【參考文獻】

[1] 邢浩江,張東來.電力采集系統故障時刻精度的提高方法[J].中國電機工程學報,2011,31(16): 88-93.

[2] 李潔.微機控制電機綜合測試系統[D].杭州: 浙江大學,2002.

[3] 馬懷儉,雷旭,馬永峰,等.電機測試系統集成方法的研究[J].中小型電機,2000,27(5): 42- 44.

[4] 王傳艷.異步電機組溫升測試系統設計研究[D].天津: 天津大學,2007.

[5] 李曉龍,白連平.電網電壓高精度同步采樣方法研究[J].北京信息科技大學學報,2012,27(5): 82-84.

[6] 文霞.信號采集電路的設計與實現[D].貴陽: 貴州大學,2007.

[7] 劉淑琴.電機測試中電壓電流及功率的同步采樣[J].同煤科技,2002(1): 8-10.

[8] 牛發亮,黃進.漸進信號瞬時功率提取及其在電機性能測試中的應用[J].電工技術學報,2006,21(4): 122-126.

[9] 張曉燕.信號采集中的同步采樣法[J].山西建筑,2007,33(30): 205-206.

[10] 黎瓊,陳文慶,溫泉徹.通用數據采集系統的信號調理[J].湛江師范學院學報,2004,25(6): 119-123.

[11] 陳斌,張波,丘東元,等.電能質量監測系統數據高速采集和實時處理的協調化分析及應用[J].電網技術,2006,30(2): 91-96.

[12] 俞建峰,呂干云.基于PC和單片機的機電產品程控溫度測試儀設計[J].江南大學學報,2010,9(3): 279-283.

[13] 張衛杰,候孝民.高速大容量數據采集系統設計與實現[J].電子測量與儀器學報,2005,19(4): 51-55.

[14] YUAN S F DONG C H, WU J. Synchronous method of wireless sensor network for distributed continuous data acquisition system[J〗. China, Dongnan Daxue Xuebao (Ziran Kexue Ban)/Journal of Southeast University (Natural Science Edition), 2011,41(1): 25-30.

[15] 黎瓊,溫泉徹,方大良.數據采集系統中通用信號調理電路的分析[J].湛江師范學院學報,2006,27(3): 130-133.