除鱗螺旋輥道的設計與計算

穆樹亮 米 楠 徐海亮

(中冶京誠工程技術有限公司 北京100176)

·設計與研究·

除鱗螺旋輥道的設計與計算

穆樹亮①米 楠 徐海亮

(中冶京誠工程技術有限公司 北京100176)

鋼管軋制車間經常會設置一道除鱗工序。此工序要求不同規格的鋼管以相同的中心線高度螺旋通過除鱗箱體。就以上工藝要求介紹除鱗螺旋輥道的設計,并解析輥道實現自動控制所必須的調整量計算。

鋼管設備 螺旋輥道 除鱗輥道

1 概述

鋼管軋制車間經常會設置一道除鱗工序。除鱗工序是利用高壓砂水的沖擊力將鋼管內外表面的氧化鐵皮除去,除鱗效果將直接影響后續工序的順利進行,并進而影響成品管的表面質量。但一般而言,除鱗箱就是一個內部呈環形的,密布高壓水噴頭的密封箱體,該箱體直接固定在基礎上。除鱗箱要求不同規格的鋼管以一定的速度螺旋通過,并且所有規格鋼管通過時鋼管中心線應位于同一位置。

將就以上工藝要求介紹除鱗螺旋輥道的設計,并解析輥道實現自動控制所必須的調整量計算。

2 除鱗螺旋輥道的設計

鋼管直徑規格從φ220mm至φ500mm分布,鋼管來料彎曲度≤4‰ 。

除鱗工藝流程:上料到除鱗輥道→內外表面同時除鱗→撥料到沖洗輥道→沖洗→空水→下料。

鋼管冷態除鱗設備是利用砂水射流的沖蝕作用來清除鋼管表面的氧化鐵皮,使鋼管表面機械呈現出金屬本色。為了保證除鱗的連續性,必須不斷地供給高壓水和砂子,并處理廢砂水,形成閉路循環,并要不斷補充新砂和水。被處理的鋼管也必須連續不斷地輸入、輸出除鱗箱,這樣就需要配備各種專門的傳輸設備和控制系統,而且所有設備在工作過程中必須可靠運行。

方案采用鋼管旋轉前進和后退的運動方式來除鱗,即鋼管通過輸送輥道送入除鱗箱除鱗,當噴頭到達鋼管另一端時,輥道反向運轉,鋼管退出除鱗箱后完成除鱗過程。

除鱗后的鋼管撥入沖洗輥道后,進行旋轉沖洗,沖洗完后采用液壓缸支起鋼管的一端空水,并用壓縮空氣吹掃。

鋼管冷態除鱗設備主要由鋼管除鱗輥道、鋼管外圓除鱗箱、鋼管內圓除鱗桿、鋼管沖洗輥道、低壓供水系統、高壓供水系統、磨料供料及砂水回收系統、廢砂水處理系統、電氣控制系統等部分組成。在除鱗箱內設計有鋼管外表清洗噴嘴,在鋼管旋轉前進輥道的末端設計有安全擋板。鋼管沖洗工位設計有空水裝置,空水后管內無積水、管端無線狀流。鋼管冷態除鱗系統流程示意圖如圖1所示。

在以上系統中,除鱗螺旋輥道運送鋼管的速度可調,其速度包括軸向運動速度T1和圓周運動切線速度T2。其中T1的速度范圍:1m/min~10m/min;T2的速度范圍:3m/min~20m/min。要求鋼管旋轉一圈軸向移動距離不大于除鱗箱的高壓水有效噴射寬度。本系統中除鱗箱的高壓水有效噴射寬度為450mm。要求除鱗螺旋輥道可以根據鋼管的規格自動調節驅動輥的偏轉角度,完成鋼管的軸向和徑向速度調整,且需保證不同直徑鋼管以相同的軸線位置進入除鱗箱。

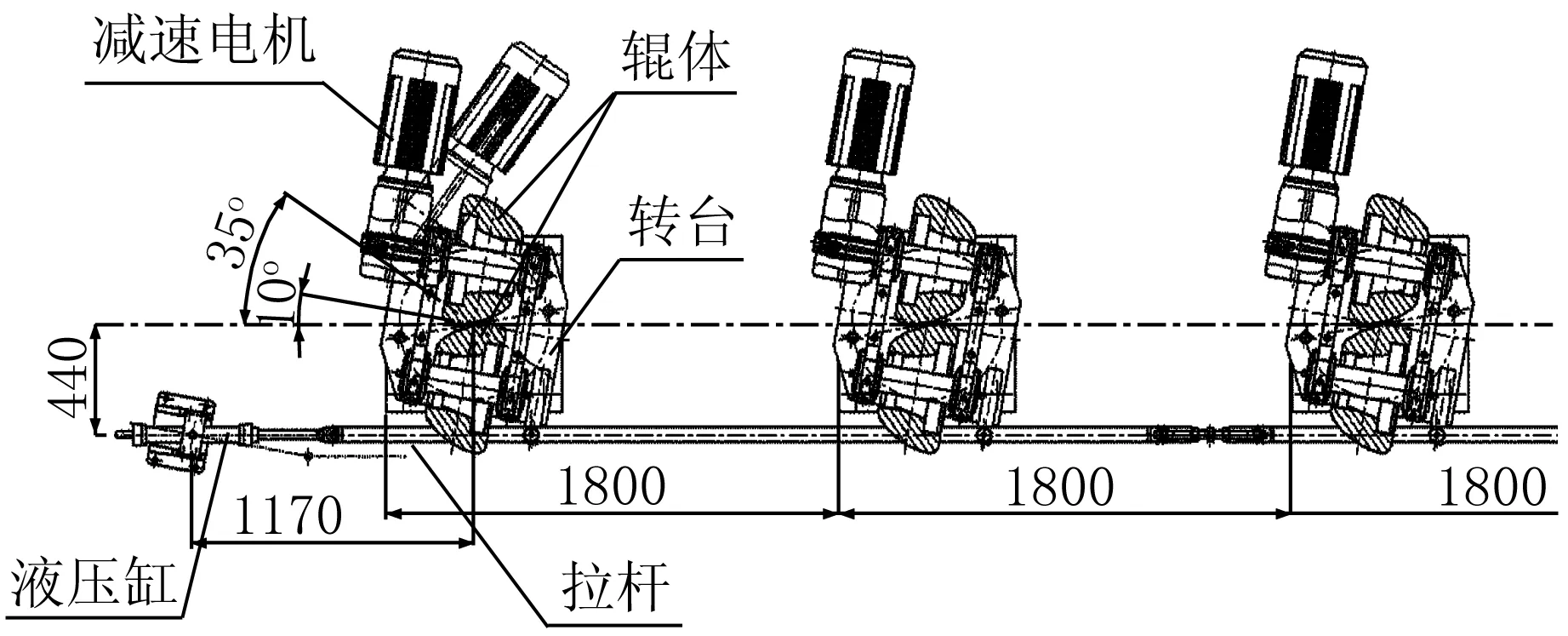

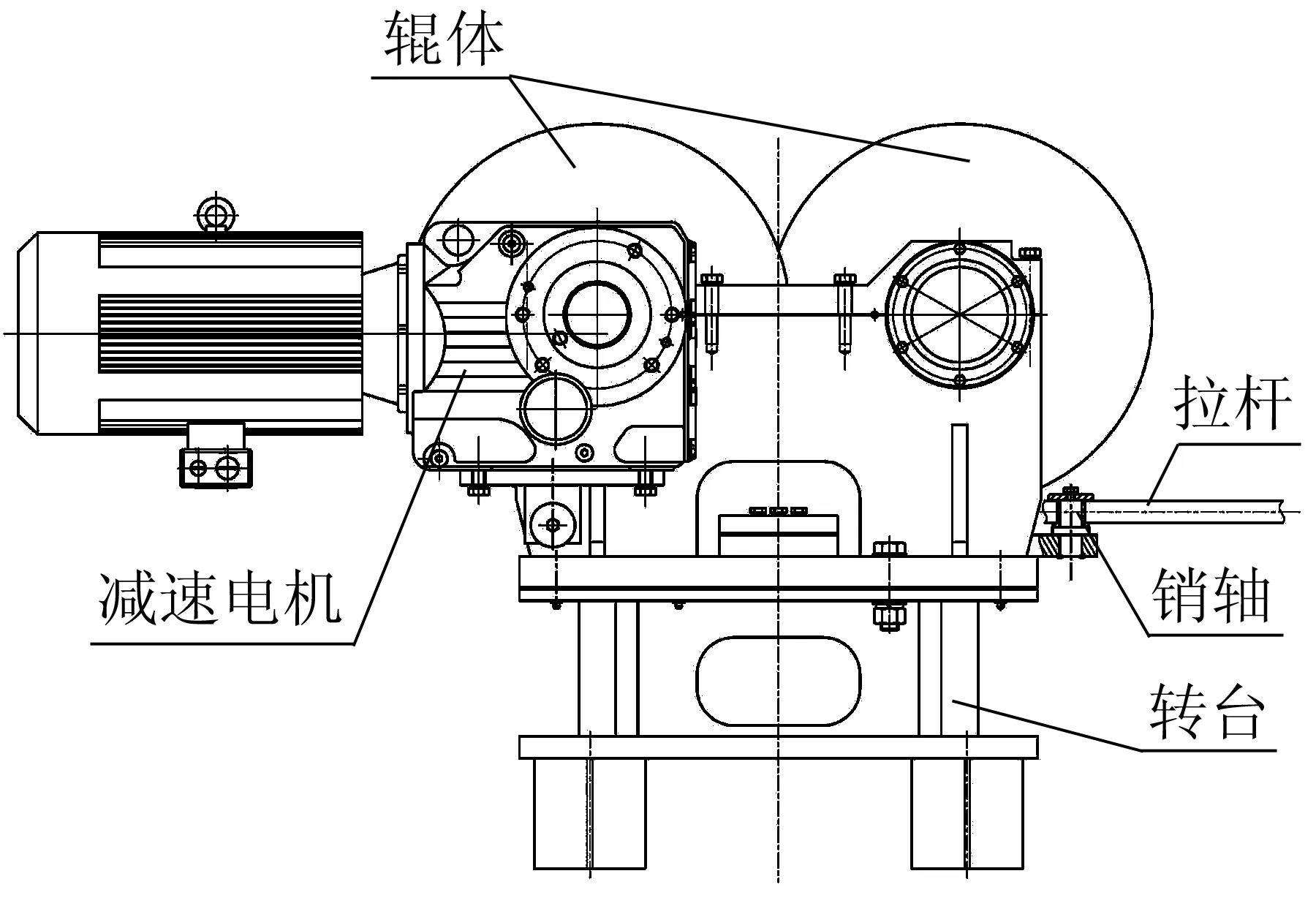

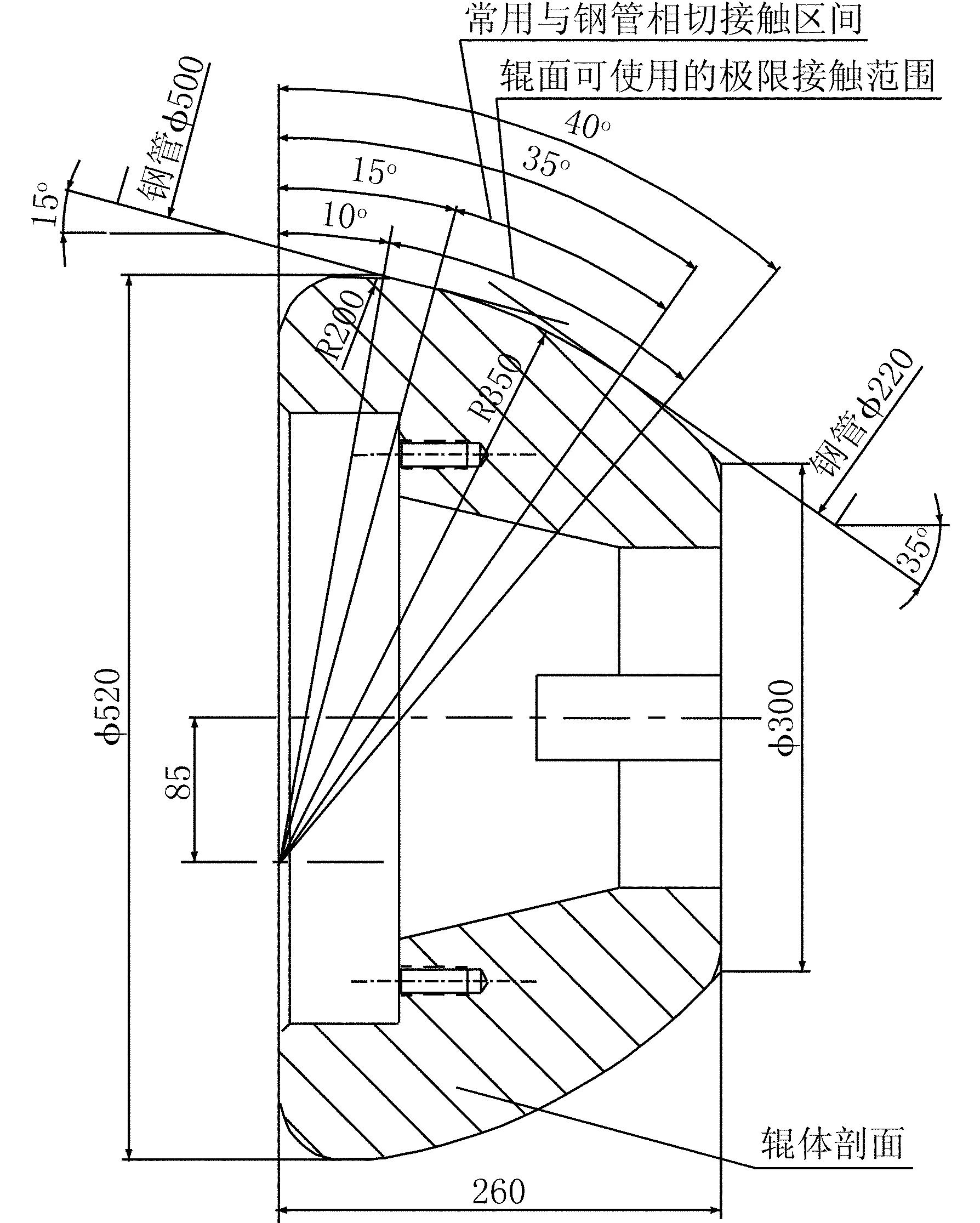

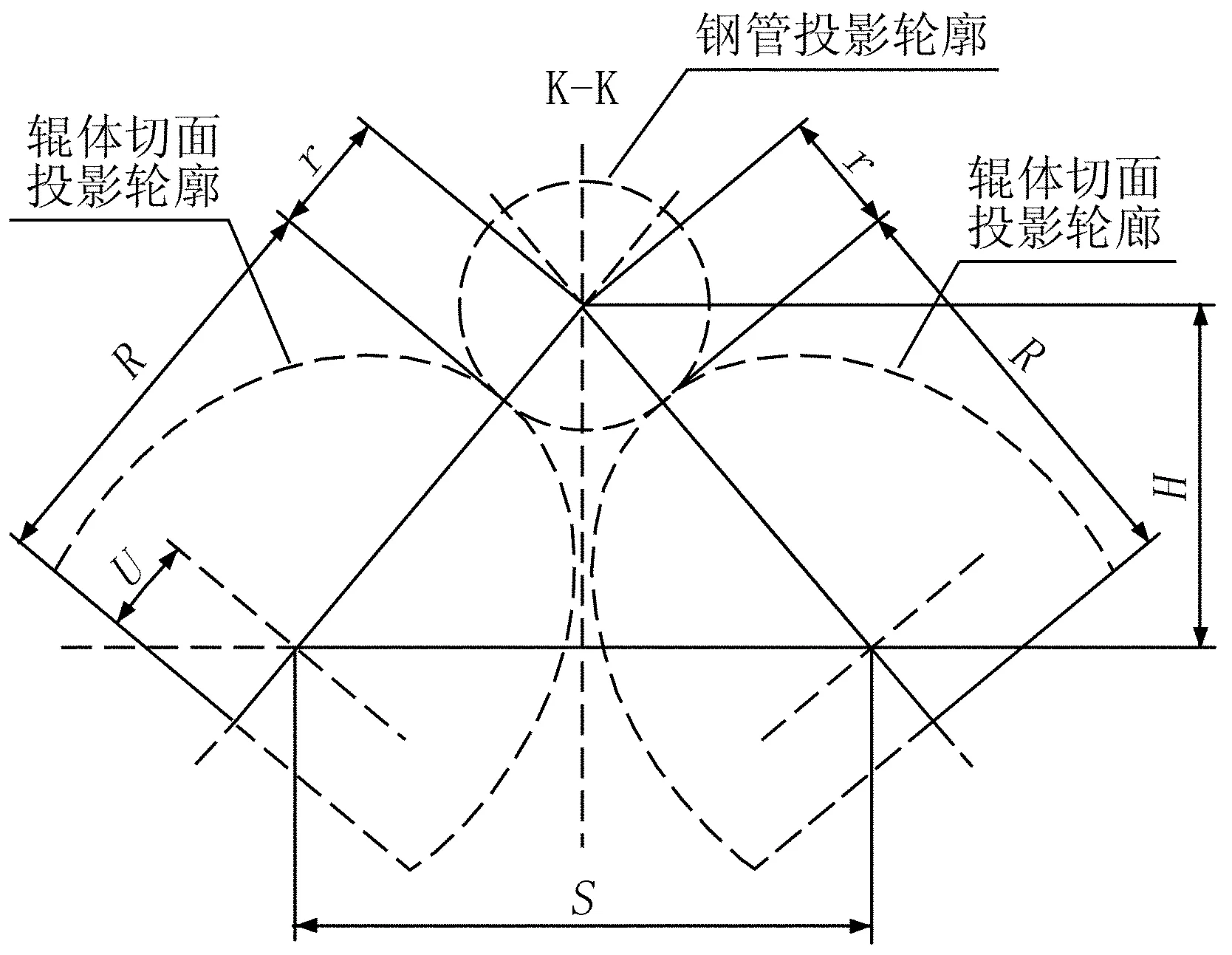

針對以上要求,除鱗螺旋輥道的設計速度為:2m/min~20m/min,鋼管旋轉一周的設計位移量為250mm~450mm。輥道設計俯視圖如圖2所示,輥道設計側視圖如圖3所示,輥體設計簡圖如圖4所示。

圖2 輥道設計俯視圖

圖3 輥道設計側視圖

圖4 輥體設計簡圖

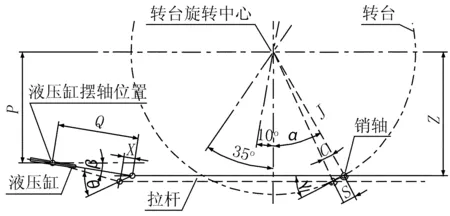

在方案中,輥體采用近錐形圓弧輪廓面,輥體相對布置,軸線平行,軸線間距為490mm。其中一側輥體由變頻電機直接驅動,另一側輥體由鏈條傳動。雙輥及驅動傳動機構安裝在一個旋轉平臺上,旋轉平臺由中心軸及滑板安裝在底座上。底座固定不動。旋轉平臺的轉動可以調節鋼管在輥面上的接觸位置,從而影響鋼管的軸向運動速度和圓周運動切線速度的分配比例,并同時改變了鋼管的軸線高度。由于軸線速度、圓周速度和軸線高度之間存在一定關聯,無法做到單個參數的自由調節。這就要求發揮變頻電機的變頻調速能力,使鋼管的軸向速度和圓周速度均在工藝要求的控制范圍之內,且鋼管軸線位于正確的位置,鋼管每旋轉一周所前進的距離不能大于除鱗箱的高壓水有效噴射寬度,即450mm。并且在此基礎上,盡量提高生產節奏。旋轉平臺的旋轉由連桿液壓缸機構驅動,液壓缸設置有直線位移傳感器,傳感器最大線性誤差不大于0.1mm。

3 除鱗螺旋輥道的計算

鋼管冷態除鱗系統需要計算的環節有:產能計算、除鱗覆蓋面積及效率計算、除鱗用水流量計算、高壓泵功率計算、吹掃風量及風機計算、系統實際耗電量計算、磨料消耗量計算等。下面主要分析螺旋輥道速度控制、高度調節及液壓缸伸縮量的計算,其余暫不贅述。

螺旋輥道液壓缸伸縮量需要根據鋼管管徑并結合各種工藝參數預先計算完成,實際生產中根據計算結果給液壓缸動作指令,液壓缸在直線位移傳感器的輔助下精確調整伸縮量以滿足生產工藝條件。

計算初始條件:

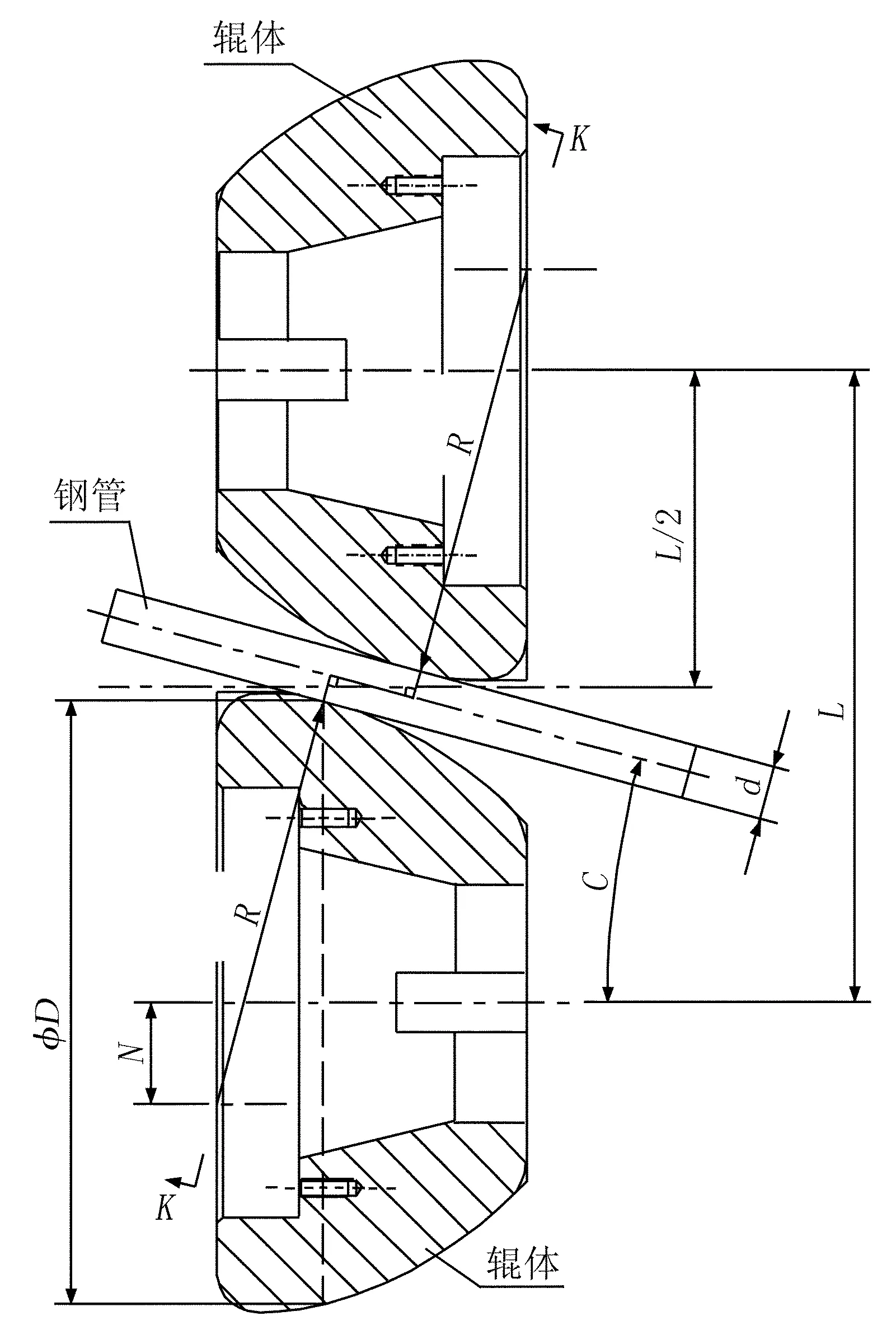

為計算的方便和其通用性,計算參數均以字母替代,字母含義見圖5俯視展開圖和圖6切面計算模型圖所示。

圖5 俯視展開圖

參數設定:

A=螺距(mm);

d=鋼管外表面直徑(mm);

r=鋼管外表面半徑(mm);

C=鋼管相對于輥體軸線的偏轉角度(°);

D=鋼管與輥體相切位置輥體實際直徑(mm);

E=變頻電機輸出軸轉速(r/min);

F=鋼管與輥體相切位置輥面線速度(m/min);

V=鋼管軸向速度(m/min);

W=鋼管圓周速度(m/min);

T=鋼管旋轉一周所用的時間(s);

R=輥體圓弧段半徑(mm)(本例中實際數值為350mm);

L=兩輥體間軸承座安裝間距(mm)(本例中實際數值為490mm);

N=輥體圓弧廓面中心點至輥體旋轉中心的距離(mm)(本例中為85mm);

U=切面計算模型圖中輥體廓面圓弧中心點至輥體中心線投影點之間的距離(mm);

H=鋼管中心距輥體軸承座中心的高度(mm);

J=輥道組拉桿軸線與旋轉臺轉動軸線之間的距離(mm);

X=液壓缸相對于原始安裝狀態需要調整的行程(mm);

圖6 切面計算模型圖

P=輥道中心線至液壓缸擺軸的距離(mm);

Q=液壓缸安裝狀態擺軸至缸頭銷軸的長度(mm)(本例中安裝狀態為轉臺偏轉10°);

Z=原始安裝狀態輥道中心線至拉桿中心線的距離(mm)。

S、α、β、γ及θ位置如圖7拉桿位移計算模型圖所示。

分析計算:

以上參數中,A為螺距,條件已知,由除鱗有效寬度限制,本例中為450mm。

圖7 拉桿位移計算模型圖

B為鋼管外直徑,可由當天生產安排獲知,或在上游工藝路線中在線測定。

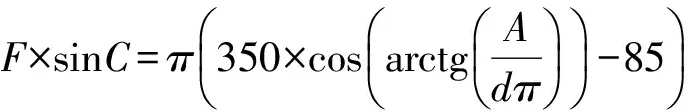

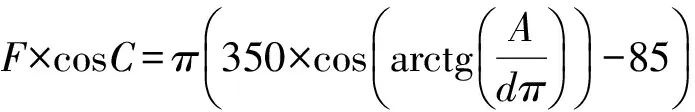

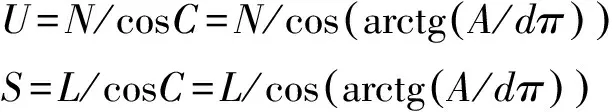

C為轉臺需要的偏轉角度,相當于螺旋升角,公式如下:

C=arctg(A/dπ)

D為鋼管與輥體接觸點位置輥體的實際直徑,公式:

D=(350×cosC-85)×2

F為接觸點的輥面線速度,其大小會隨鋼管直徑及轉臺角度變化,計算公式為:

F=πDE/1000

由此可得鋼管的軸向速度及圓周速度計算公式:

T為鋼管旋轉一周所用的時間,也即鋼管上某點的被噴射除鱗時間,公式:

T=A/V=πB/W

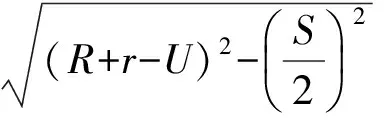

由計算模型圖可知:

則有:

由于設備在運行調整過程中軸承座安裝高度不變,所以H加上軸承座的安裝高度就是鋼管軸線的高度。

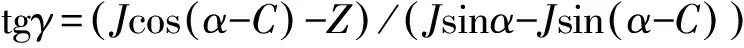

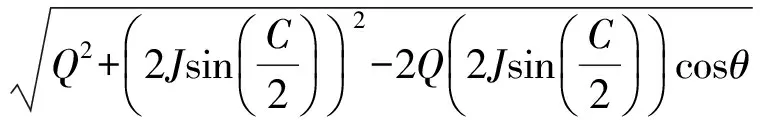

由圖7中幾何關系可知:

cosα=Z/J

sinβ=(Z-P)/Q

S=2Jsin(C/2)

θ=β+γ

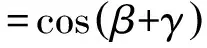

所以有:

綜上可得:

有了以上推導公式可以較為方便地在EXCEL表格中進行自動計算,為實際生產控制提供了很大便利。

4 結論

基于實際生產需求介紹了一種鋼管生產線上除鱗用螺旋輥道的設計和其相關控制參數的計算。這種思路對現有一些主機設備前后的螺旋升降輥道的設計有一定的啟發作用。這些主機包括矯直機、松棒機、芯棒輾軋機等等。利用以上推導公式,配合計算機的優越計算能力,可以很方便地編制自動控制程序,使用時只需要提供來料鋼管的外徑數據,設備將自動調整至恰當的姿態和參數運行。本文建議來料鋼管的外徑數據采集來自于輥道之前的某個在線自動測徑工序,這樣既避免了人工輸入數據的繁瑣工作,也避免了由于人工失誤輸入了錯誤的數據,并進一步提高設備至全自動化自適應工作狀態。本文所介紹的設計和計算成果,已在國內某大型鋼廠成功實用,并將為新建生產線的工藝優化和落后生產線的升級改造提供借鑒和支持。

[1]劉安建,張繪杰,黃勝偉,宋楊,祁永順.鉆桿管體除鱗系統研究[J].化學工程與裝備,2013(4).

[2]張玉寶,劉杰.鋼管外表面高壓水除鱗效果分析與系統改進[J].冶金設備,2009(S2).

[3]錢強,李竹濱,周秋芬,姜榮凱,劉聰,曹貴貞.石油鋼管管端除鱗系統[J].石油機械,2011(10).

DesignandCalculationoftheDescalingScrewRollTable

Mu Shuliang Mi Nan Xu Hailiang

(Capital Engineering & Research Incorporation Limited,Beijing 100176)

Steel tube workshop always install a descaling procedure. This procedure require all tube through the descaling box by same centre-line height and spiral motion. This essay will introduce the descaling screw roller-table according to this procedure, also analyze necessary adjusting variables for automatic control.

Tube equipment Spiral roller-table Descaling roller-table

穆樹亮,男,1982年出生,畢業于北京科技大學,工學碩士,工程師,現從事機械設計工作

TG178

A

10.3969/j.issn.1001-1269.2014.05.001

2014-05-18)