長玻璃纖維增強熱塑性復合材料中玻璃纖維的分散與統計方法

陳光劍,宋玉興,陳永波,安孝善,黃志杰

(浙江俊爾新材料股份有限公司,浙江 溫州 325011)

增強熱塑性復合材料在工程中的應用越來越普及,并呈多樣化趨勢,尤其體現在汽車工業中.玻璃纖維具有較高的比強度、高剛性、耐腐蝕性、惡劣環境適用性,更因低成本和廣泛的應用市場,而備受關注.玻璃纖維根據使用領域不同,可分為短纖維(小于臨界長度)、短切纖維、長碎纖維、長纖維、纖維氈等[1-2].

玻璃纖維增強熱塑性復合材料具有良好的力學性能,但影響其力學性能的因素很多,如樹脂基體和玻璃纖維的本質性能、界面黏結力、纖維含量、泡孔孔隙率、纖維的取向分布和長度分布[2-3]及纖維間纏結或形成網絡結構后的拉拔摩擦力[4].玻璃纖維增強熱塑性復合材料不可能發揮出其最大的剛性、強度和韌性,主要因為是有很大一部分短纖維在材料中僅起到填充作用.臨界長度是指嵌進樹脂基體的纖維在拉伸載荷的作用下,能發生斷裂的最小長度[4],其計算式如下所示:

lc=dσfu/(2τu),

(1)

式中:lc為臨界長度;d為玻璃纖維直徑;σfu為玻璃纖維的拉伸強度;τu為玻璃纖維/基體界面剪切強度.當玻璃纖維長度L

在研究玻璃纖維增強熱塑性復合材料的機械性能時,通常會考慮玻璃纖維與基體黏結對玻璃纖維尺寸的影響,螺桿組合對玻璃纖維分散、取向分布和長度分布的影響.做這些研究時,均不可避免地要對分散在樹脂基體中的玻璃纖維進行統計.

人們對玻璃纖維增強熱塑性復合材料做了大量研究,希望對分散在基體中的玻璃纖維進行統計,得出玻璃纖維長度分布及取向分布對性能的影響.人們對玻璃纖維進行統計時,首先考慮如何從基體中獲取玻璃纖維.

獲取基體中玻璃纖維的方法有多種,如溶劑溶解法[4-6]、高溫灼燒法[2-3,7-8]、壓片法[7]、低溫等離子氧化法[9]等,其中溶劑溶解法和高溫灼燒法是最常用的兩種方法.溶劑溶解法能很好地保留原有玻璃纖維的形狀,但適用性低、過程繁瑣,玻璃纖維的分散性差,不利統計.高溫灼燒法簡潔方便,常用于短玻璃纖維增強復合材料,而對長玻璃纖維增強復合材料存在局限性,如:1)玻璃纖維在高溫下,容易變脆[8];玻璃纖維經600~700 ℃熱處理后,其強度只有原始的20%~30%,并且,其強度與加熱時間有關,加熱時間越長,纖維強度下降會越顯著,導致本身受力易斷;2)長玻璃纖維多處于纏結狀態,不易分散,纖維在分散時需要避免斷裂、破壞.壓片法會將具有取向的玻璃纖維壓碎或壓斷,并伴隨著物料與玻璃纖維的滑移,部分玻璃纖維產生破壞斷裂.

長碎纖維和長玻璃纖維增強熱塑性復合材料是未來研究、開發及應用的方向,對玻璃纖維長度和分布的研究具有一定價值.而高溫灼燒法是行業和一些領域普遍采用的方法.為使長玻璃纖維增強熱塑性復合材料中的長度分布統計值具有一定的代表性和準確性,本文以高溫灼燒法為基礎,對其進行了研究及探討.

1 實驗部分

1.1 助劑及材料

無水乙醇,分析純,杭州蕭山化學試劑廠;鹽酸,分析純,衢州巨化試劑有限公司;十二烷基硫酸鈉,分析純,無錫市佳妮化工有限公司;羥丙基甲基纖維素醚,型號HPMC 100000,上海翔湖實業有限公司;高光澤高強度增強聚丙烯,商品號為LFT/PP-GS35H,浙江俊爾新材料股份有限公司.

1.2 設備與儀器

鼓風干燥箱,型號52101-1,浙江諸暨電熱儀器廠;超聲波振蕩器,型號SB-80,寧波新芝生物有限公司;光學顯微鏡,型號XTL-340,上海長方光學儀器有限公司;pH酸度計,型號PB-10/C標準型,上海精密儀器儀表有限公司.

1.3 實驗過程及現象

1.3.1 玻璃纖維的分離

LFT/PP-GS35H是一種高強度、高韌性、高光澤、寬溫度范圍性能保持性的長碎玻璃纖維增強聚丙烯復合材料,其玻璃纖維的質量分數為35%.本實驗采用高溫灼燒法來分離復合材料中的玻璃纖維.稱取一定量的LFT/PP-GS35H,放入坩堝后,置于馬弗爐,設定溫度為550~600 ℃,時間為20 min,以避免熱處理下玻璃纖維強度的損失.

1.3.2 溶液的配制

溶液A:pH=3的鹽酸溶液;溶液B:12 mg/mL十二烷基硫酸鈉的鹽酸溶液(pH=3)[10-11];溶液C:12 mg/mL十二烷基硫酸鈉,0.3 mg/mL羥丙基甲基纖維素醚的鹽酸溶液(pH=3).

1.3.3 玻璃纖維在不同溶液中分散的比較

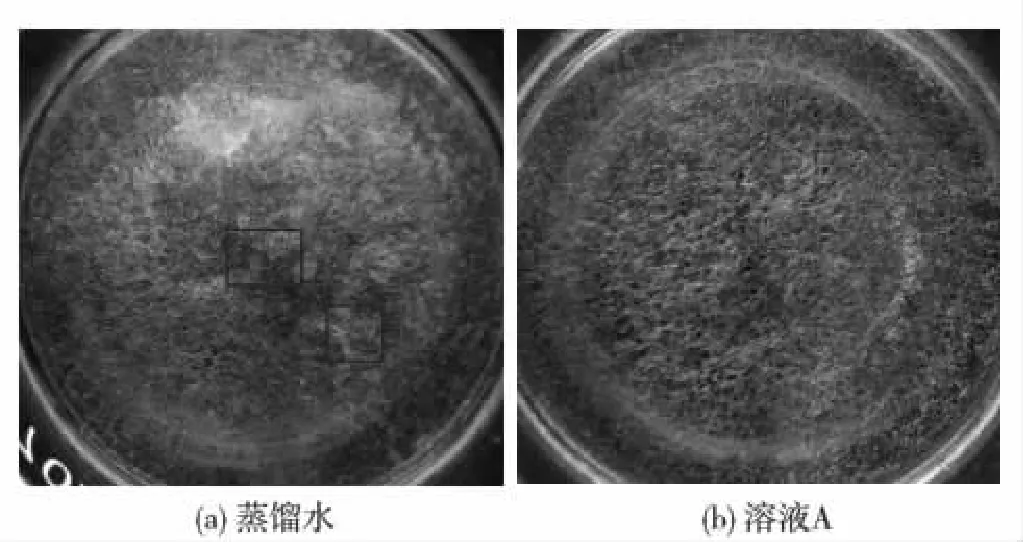

將等質量LFT/PP-GS35H燒失后的玻璃纖維分別置入裝有等體積蒸餾水和溶液A的水分稱量皿后超聲振蕩1 min后,觀察玻璃纖維在各溶液中的分散情況.可發現,溶液A的分散效果要優于蒸餾水,蒸餾水中的玻璃纖維發生明顯絮聚.

將上述分散液快速平穩地移入鼓風烘箱內平置,避免水分稱量皿在烘箱中傾斜.待水分蒸發完后,觀察水分稱量皿表面上的玻璃纖維,如圖1所示.兩者分散效果相差不大,但從表觀上看,圖1(a)中有大量的白色半透性斑點分布在玻璃器皿表面,且纖維分散雜亂不均,在部分區域上團聚,而圖1(b)中未有白色半透性斑點出現,玻璃纖維均勻地分散在器皿表面.

圖1 溶液水蒸發后的玻璃纖維分布Fig.1 Distribution of glass fibers after water evaporation

造成玻璃纖維絮聚的原因在于,玻璃纖維主要成份有SiO2、CaO、MgO、Na2O等,其中SiO2的質量分數為53%~70%,這些氧化物使玻璃纖維表面容易形成帶相反電荷的基點,從而使玻璃纖維之間容易互相吸引、絮聚成團[10].而在圖1(a)中的白色半透性斑點形成的原因可能是,LFT/PP-GS35H顆粒灼燒后殘留灰分中的CaO等氧化物與水接觸,形成氫氧化物堿性半溶或微溶的懸浮液,其中金屬氧化物最可能來源于PP-GS35H顆粒填充物、助劑及玻璃纖維表面殘留物.懸浮液蒸發失水后,沉積在器皿表面,形成塊狀斑點.溶液A中或因酸性物質存在,未產生氫氧化物,故圖1(b)表觀清潔、清晰.

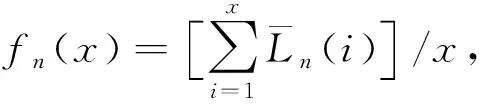

將等量燒失后的玻璃纖維置入等體積的溶液A、溶液B、溶液C的燒杯中超聲振蕩1 min,靜置30 s后,觀察玻璃纖維在溶液中分散情況.如圖2所示,玻璃纖維在溶液C中的分散要優于溶液B和溶液A.

十二烷基硫酸鈉屬于陰離子型表面活性劑,其化學式為C12H25—OSO3Na,在水中電離后形成C12H25—OSO3-離子,—SO3-基團易吸附于玻璃纖維表面,而碳氫鏈端朝外,或圍在玻璃纖維表面形成棒狀膠束,從而降低玻璃纖維與液體的表面張力.故含有十二烷基硫酸鈉的溶液B中玻璃纖維分散得要比溶液A的效果好.但十二烷基硫酸鈉的量過多,易產生大量的泡沫.

圖2 玻璃纖維在各溶液中的分散Fig.2 The distribution of glass fibers in different solutions

加入羥丙基甲基纖維素醚的溶液C的分散效果要優于溶液B,主要是因為羥丙基甲基纖維素醚使溶液的黏性和稠度上升,使得玻璃纖維在溶液中的流動性和沉降性下降,玻璃纖維易懸浮于溶液中,減少了玻璃纖維間的流動接觸.另外,在蒸發過程中,羥丙基甲基纖維素醚濃度上升,溶液稠度升高,逐漸在水中形成網絡結構,使玻璃纖維不易在溶液中滑動,最后形成白色半透性聚合物膜覆蓋于器皿表面.此外,應注意蒸干時間,蒸干時間過久聚合物膜易老化變黃,不利于玻璃纖維的觀測.

2 分散結果及統計分析

2.1 分散結果

溶液在蒸干過程中,玻璃纖維在溶液中由空間立體分布變成水平分布,會發生上下重疊現象,過多的重疊量不易于觀察統計,所以須控制玻璃纖維的加入量.通過大量的實驗觀察得出,玻璃纖維的質量濃度約1 mg/mL時,能清晰地觀測玻璃纖維的長度.

通過稱量LFT/PP-GS35H顆粒質量,估算所含玻璃纖維的質量,于馬弗爐600 ℃燒失后在燒杯中與溶液C混合,將玻璃纖維質量濃度控制在1 mg/mL左右.超聲振蕩使其分散均勻后,快速平分入規格為35 mm×75 mm的多只水分稱量皿中,用少量的溶液B分別洗滌燒杯,洗滌液平分入上述水分稱量皿,置于鼓風烘箱中蒸干.用光學顯微鏡觀察玻璃纖維,每個水分稱量皿取2個點觀察,手工統計玻璃纖維長度及數量.在此值得注意的是,羥丙基甲基纖維素醚會使溶液稠度上升,若溶液中存在氣泡,則氣泡穩定性較高[12],在加入玻璃纖維前,應先在超聲波中振蕩以消除氣泡.

圖3為某一水分稱量皿觀察點的顯微放大圖,玻璃纖維面密度(單位面積內的玻璃纖維數量)為4.5~4.8根/mm2,玻璃纖維清晰可見,部分玻璃纖維表面覆蓋了一層羥丙基甲基纖維素醚聚合物膜層,利于觀測玻璃纖維長度.

圖3 顯微鏡下玻璃纖維的分散效果Fig.3 Dispersion of the glass fibers under the optical microscope

2.2 統計結果

玻璃纖維長度只有大于臨界長度才真正起到增強作用,長度越長作用越明顯,數量越多增強效果越好.如式(1)所示,測定臨界長度的關鍵在于玻璃纖維與基體樹脂間剪切強度的計算與測定.

表1 玻璃纖維長度分布統計Tab.1 The statistics in length distribution of glass fibers

注:1~8表示統計次數.

(2)

(3)

(4)

(5)

(6)

(7)

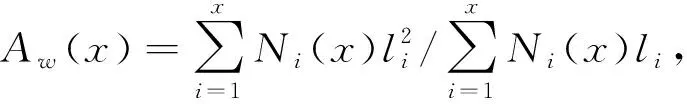

式中,An(x)和Aw(x)分別為根數累加數均長度和根數累加質均長度.

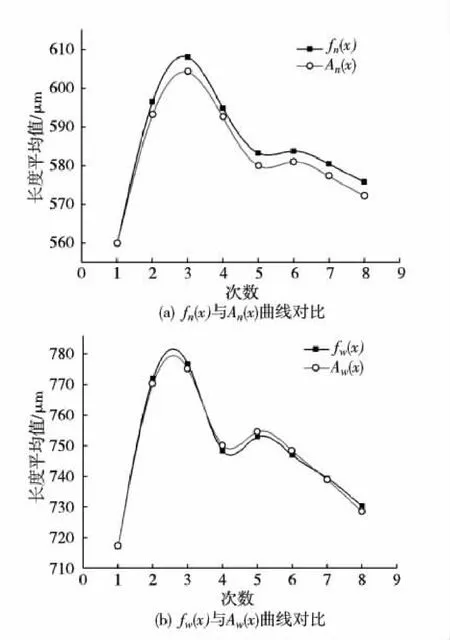

將表1中的統計值代入式(4)~(7)中,計算各數均長度及質均長度,見表2.根據表2中的數據,作圖4進行對比.

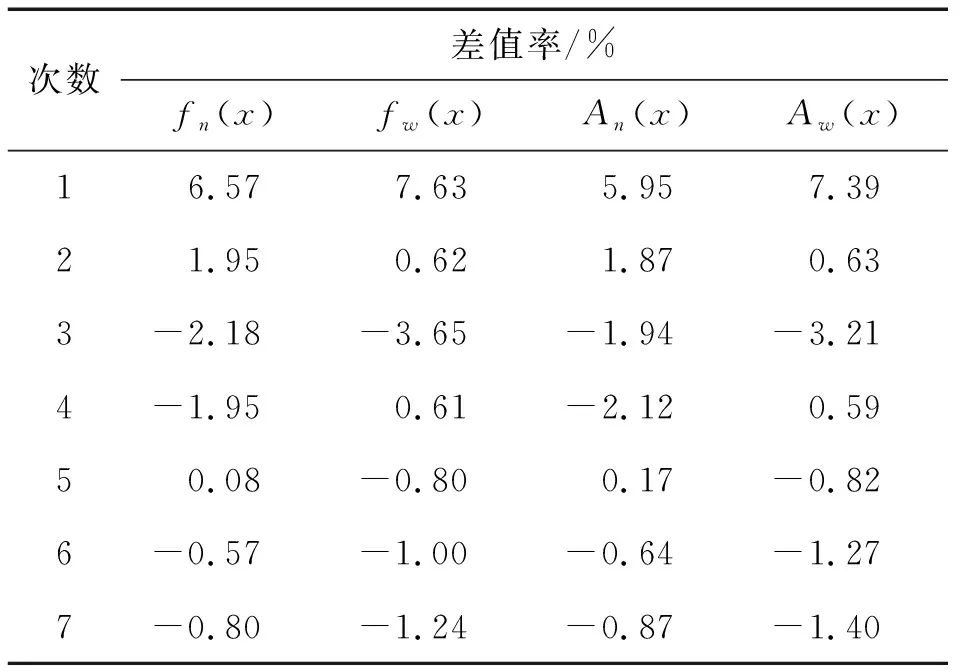

將上述表2值代入差值式(8),得表3.

ΔLi=(Li+1-Li)/Li×100%.

(8)

從以上數據和圖片中可以得出:

表2 玻璃纖維的長度平均值

Tab.2 The average lengths of glass fibers μm

圖4 玻璃纖維長度平均值的對比圖Fig.4 The comparison in average lengths of glass fibers

2) 從統計方式上看,fn(x)和fw(x)的值依賴于統計次數,An(x)和Aw(x)的值依賴于玻璃纖維統計的總根數.無論是數均長度還是質均長度,累加計算方式和平均計算方式是有區別的,但無法判斷哪種計算方式更具有優勢,值得注意的是,fn(x)和fw(x)計算式不適用于在每次統計時玻璃纖維的總根數相差很大的情況;

表3 玻璃纖維長度平均值的差值率Tab.3 The dispersion rate in average length of glass fibers

3) 從圖4(a)可以明顯看出,fn(x)和An(x)的曲線出現上下偏層現象,而圖4(b)中fw(x)和Aw(x)的曲線幾無偏差,說明無論采用何種統計方式,質均長度比數均長度更具有代表性和準確性;

4) 從統計次數上看,無論是玻璃纖維長度均值還是差值率,統計次數或玻璃纖維總根數越多,其曲線的變化幅度越小,趨于穩定.當統計次數達到5~6次時,曲線出現拐點,圍繞某一基線上下起伏或趨于某一基線,所以只有玻璃纖維統計的根數至少達到500~600根,才能保證統計結果的準確性和代表性.圖5為本次玻璃纖維長度統計的分布圖.

圖5 玻璃纖維長度的正態分布Fig.5 Normal distribution in the lengths of glass fibers

3 結 論

1) 在酸性溶液中,玻璃纖維經表面活性劑十二烷基硫酸鈉和增稠劑羥丙基甲基纖維素醚的處理,能較好地分散;2) 分散液中玻璃纖維質量濃度約為1 mg/mL時能得到很好的分散效果及面密度;3) 無論采用何種統計方式,用質均長度表示玻璃纖維的平均長度更具有代表性;4) 采用平均計算方式(fn(x)和fw(x))或累加計算方式(An(x)和Aw(x)),取決于統計次數或統計的玻璃纖維總根數.若統計次數多而玻璃纖維總根數少,建議采用fn(x)和fw(x)計算方式,反之采用An(x)和Aw(x)計算方式;5) 玻璃纖維總根數超過500根時才能確保數據的準確性和代表性,并適用于長玻璃纖維的長度分布統計.

[1] Kandola B K,Toqueer-Ul-Haq R.The effect of fibre content on the thermal and fire performance of polypropylene-glass composites[J].Fire and Materials,2012,36(8):603-613.

[2] Thomason J L.The influence of fiber length and concentration on the properties of glass fiber reinforced polypropylene:5.Injiection molded long and short fiber PP[J].Composites Part A:Applied Science and Manufacturing,2002,33(12):1641-1652.

[3] Nguyen B N,Bapanapalli S K,Holbery J D,et al.Fiber length and orientation in long-fiber injection-molded thermoplastics—Part I:Modeling of microstructure and elastic properties[J].Journal of Composite Materials,2008,42(10):1003-1029.

[4] Vas L M,Ronkay F,Czigány T.Active fiber length distribution and its application to determine the critical fiber length[J].Polymer Testing,2009,28(7):752-759.

[5] 段召華,付祥,陳弦,等.長玻璃纖維增強聚丙烯[J].高分子材料科學與工程,2010,26(4):124-126.

[6] 魯萍,吳德峰,邱明敏,等.玻璃纖維增強回收聚對苯二甲酸乙二醇酯復合材料的力學性能[J].中國塑料,2010 (9):84-89.

[7] 茍玉慧,劉志力.增強尼龍中玻纖長度及其分布對性能的影響[J].塑料助劑,2005,5:38-40.

[8] 孫義泰.玻璃纖維強度的影響因素[J].玻璃纖維,1992,20(3):13-15.

[9] 吳明嘉,王子樹,董萬堂.低溫氧等離子體灰化有機物質[J].分析化學,1982,10(4):249.

[10] 肖仙英,鄭熾嵩,胡健,等.玻璃纖維在水中分散處理的研究[J].黑龍江造紙,2003,31(3):1-2.

[11] 王鵬.如何提高玻璃纖維紙的玻纖分散性[J].紙和造紙,2002,6:11.

[12] 陳光劍,陳珉,張龍,等.輕質保溫隔墻板的制備及性能研究[J].廈門大學學報:自然科學版,2012,51(3):366-371.

[13] Zhandarov S,M?der E.Characterization of fiber/matrix interface strength:applicability of different tests,approaches and parameters[J].Composites Science and Technology,2005,65(1):149-160.

[14] Gibson R F.Principles of composite material mechanics[M].3rd ed.[s.l.]:CRC Press,2011.

[15] Nuriel S,Katz A,Wagner H D.Measuring fiber-matrix interfacial adhesion by means of a 'drag-out' micromechanical test[J].Composites Part A:Applied Science and Manufacturing,2005,36(1):33-37.