氨合成系統雙塔并聯改造運行總結

吳樹華

(重慶禾豐化工股份有限公司,重慶 江津 402260)

競博集團陜西城化股份有限公司是以煤為原料生產尿素、碳銨、甲醇的中型企業。公司主要產品生產能力為合成氨100kt/a、尿素160kt/a、碳銨30kt/a、甲醇6 000t/a。

2004年底因合成塔內件問題,購置了一臺南京天界三塔節能裝備有限公司的φ1 200mm增效塔,與原合成塔串聯使用。2007年對原合成塔內件進行了處理,催化劑更換后,合成反應較好,大家認為再串一增效塔,效果不顯著,更重要的是增效塔催化劑床層溫度不能有效控制,于是將增效塔停止使用。

2013年5月,為提升企業的竟爭力,降低生產消耗,增加了一臺φ1 000mm循環機出口分離器,將增效塔重新啟用,與原合成塔并聯使用。在同等負荷下,合成系統壓力由28.5MPa下降到25.6MPa左右,循環量從105 000m3/h增加117 000m3/h,使公司合成氨噸氨耗電大幅下降,氨產量也略有增加。

1 改造方案確定

對于一個老廠來說,通過系統性重新建設或增大設備等方式改造,當然節能降耗效果顯著,但投資大,建設周期長,回收周期長,尤其在目前,受外部大環境的影響,企業資金緊張,不得不立足于實際情況進行全方位的考慮。經過大量的調研、考察、咨詢,決定從現閑置的增效塔上下功夫。

經過與同類廠家比較,我們的合成系統存在壓力高、阻力大、循環量加不上、放空量大、產量低、消耗高等問題,如果重新啟用增效塔,相當于增大合成塔容積,肯定對存在的問題有所幫助。

但增效塔是否能用呢?如何操作?能達到什么效果?這些都要有肯定的回答,才能保證方案有效性,實施才有意義。從現場設備狀況來看,該設備與其他隔離,自身嚴密封閉,查增效塔使用的催化劑HA202Q運行時間并不長,因此增效塔及里面的催化劑肯定能運行。但如何穩定操作呢?通過對增效塔內件的探討,設想了多種方案,能否與原合成塔并聯使用的關鍵在于增效塔內部催化劑溫度的控制。由于增效塔催化劑床層未分段,無冷激氣調節,只有一個換熱器,該換熱器也只是對出口氣溫度進行換熱調控,因此對催化劑的溫度控制無法得心應手,并且要充分發揮它的能力更是難上加難。針對實際工藝狀況,專業人員反復調查研究和論證,請專家專門商討和設計計算,然后從中選出最優的一種方案:φ1 200mm增效塔與原φ1 200mm塔并聯使用,外部增加副線閥來控制。

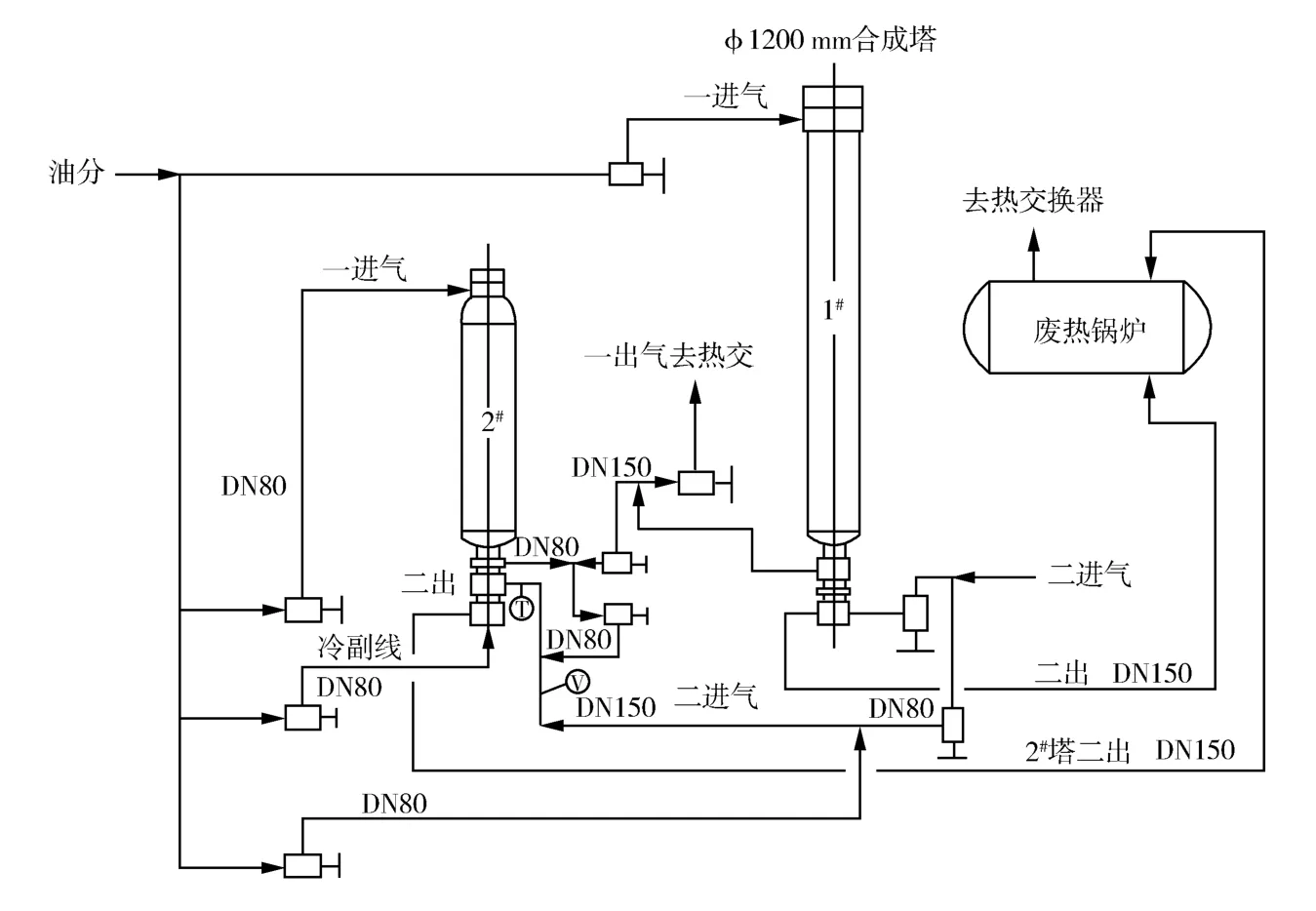

2 雙塔并聯工藝流程

由壓縮六段來的氣體,經合成補充氣水冷器冷卻到35℃以下,與冷交出來的循環氣匯合進入氨冷器列管內,被管外液氨冷卻到-5℃左右,出氨冷后,從冷交底部進入,經下部分離器分離出液氨后,上升到上部換熱器管間與管內氨分來氣體換熱,溫度達到15℃左右,由塔頂出來進入循環機,經透平式和往復式循環機加壓,進入油分離器(透平式氣進φ1 000mm油分,往復式氣進φ700mm油分)。分離掉油污后,分為兩部分,一部分進入原主塔(1#),一部分進入增效塔(2#)。進1#塔的氣從塔頂部一進口進塔,沿內件與外筒環隙自上而下,與內件換熱,溫度上升到70℃,由一出口出塔。氣體又分為三部分,一部分作為副線用,一部分作為第四段冷激氣用,另一大部分進入塔前預熱器管間與管內氣體換熱。換熱后,氣體又分為三部分,其中大部分氣體從塔二進口入塔,在內件下部換熱器管間與管內氣體換熱,進入中心管與副線來氣混合,出中心管自上而下進入第一軸向段床層反應,溫度升高后與二段冷激氣混合降溫,進入第二軸向床層反應,再與三段冷激氣混合降溫后,進入第三軸向床層反應,反應后氣體又與四段冷激氣混合降溫,進入第四徑向段床層反應,氣體由內向外,然后進入換熱器管內與管外氣體換熱,由塔二出口出塔,進入廢鍋。進2#塔的氣從塔頂進入,沿內件與外筒環隙自上而下,與內件換熱,由一出口出塔,又全部進入其二進口,與出塔氣換熱后,和中心管來的冷氣混合進入零米,經催化劑層到出口,進入廢鍋和1#塔氣匯合,與一水加熱器來的熱水換熱副產蒸汽,然后進入熱交管內與管間氣體換熱,再進軟水加,加熱脫鹽水,并降溫到70℃,進入水冷器,經水冷卻到35℃,進入氨分離器,分離出液氨后,再進入冷交上部換熱器管內與管外冷交換冷,溫度降到10℃左右,出冷交與補充氣體匯合進入氨冷器,如此反復循環,不斷合成氨。冷交、氨分放出的液氨裝氨槽貯存供尿素使用和自用。流程見圖1。主要設備規格、型號見表1。

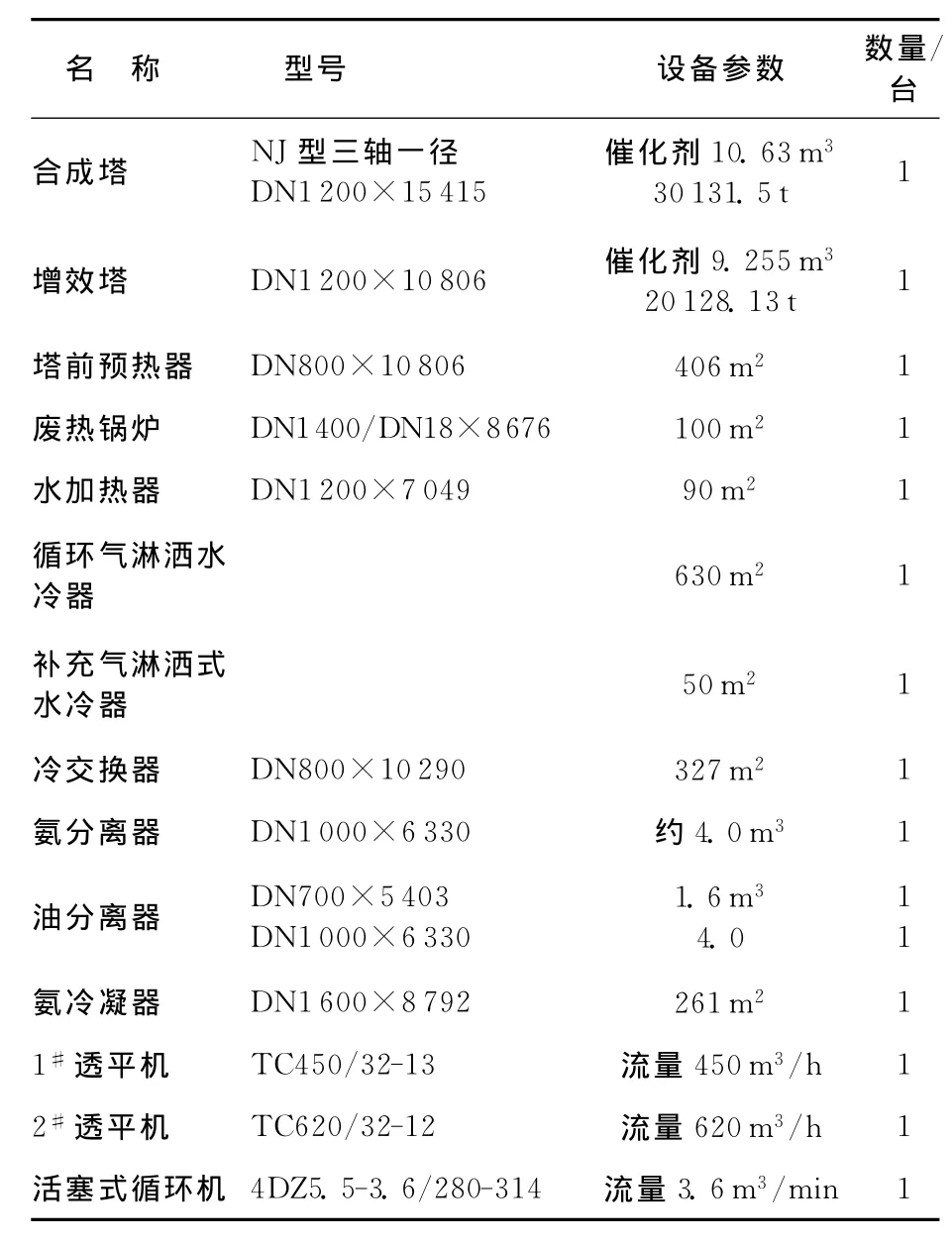

表1 主要設備規格型號

3 操作方法

3.1 開 車

兩塔同時進行,分別用閥開度控制各自的氣量,2#塔一出氣去熱交的閥關,全部進二進口。

3.2 正常情況下雙塔并聯操作要點

(1)正常操作應做到勤調、微調,保證雙塔溫度的平衡。

(2)2#塔一出二進閥全開,去熱交閥全關,無特殊情況不得調節。否則會導致兩塔負荷不穩定,系統波動較大,不好控制。

(3)雙塔溫度在保證循環量時用各塔副線閥調節。一塔副線閥調節量較大時,需注意另一塔溫度的變化情況,要進行相應調節。開大一塔的副線閥,相當于關小另一塔副線閥,反之,關小一塔的副線閥,相當于開大了另一塔副線閥。如2#塔溫度略升而1#塔略降時,只要稍開2#塔副線閥或稍關1#塔副線閥,即達到同時調節雙塔溫度的目的。

圖1 合成改造后工藝流程簡圖

(4)1#、2#塔溫度同時升同時降時,先調節1#塔副線再調節2#塔副線閥,1#塔調節幅度大于2#塔。

(5)崗位斷電時應按斷電停車程序處理,注意關閉1#、2#副線。

(6)如1臺循環機跳閘或機械故障緊急停車,備用機不能及時啟用,通知前工段適當減少負荷,用雙塔副線控制溫度,溫度可控制在稍高于指標溫度,待備機投運后逐步降低溫度至指標范圍。

(7)2#塔發生溫度下垮時,先關閉副線,再減小一進閥,根據情況可適時啟用電爐。

(8)切換循環機的操作程序,以保持系統循環量的穩定為原則,盡量減少循環量的波動來保證雙塔溫度的平穩,切換循環機操作前略關小副塔副線,讓2#塔溫度略升。

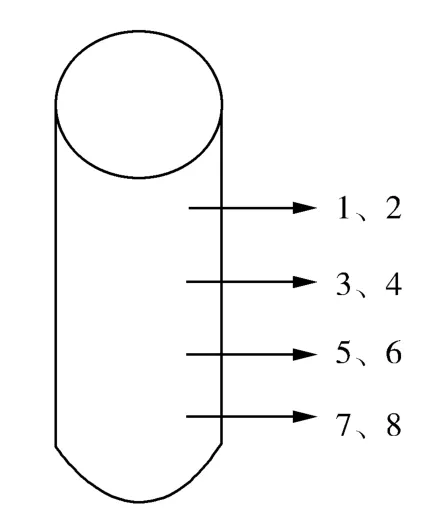

(9)2#塔催化劑溫度的控制。1、2點溫度控制在310~330℃,3、4點溫度控制在390~410℃,5、6點溫度控制在480~490℃,7、8點溫度控制在490~500℃,熱電偶分布如圖2,出口溫度控制在250℃左右。

4 生產運行情況

自雙塔并聯投用后,合成系統壓力由原來的29.0MPa降至25.9MPa,系統壓差由原來的2.5MPa降至1.9MPa。合成氨的生產能力由改造前的310t/d提高到350t/d,從而使尿素產量也由450t/d提高到480t/d。

圖2 2#塔熱電偶分布

5 總 結

1#與2#塔并聯改造于2013年5月大修中進行,投入為23萬元。投運后,操作穩定,且使公司的合成氨煤耗和電耗都有較大下降,尿素系統因合成氨產量的提高,不用經常調整生產負荷,產品質量明顯提高(2012年一等品率為89%,2013年為100%)。因此利用此閑置設備,投入較少,又取得了較大的經濟效益,為公司因尿素降價,原料漲價帶來的壓力起到了關鍵性的減輕作用。