碾壓混凝土大壩滲水處理技術應用

張自順 佟永強

(中國水利水電第三工程局有限公司 陜西 西安 710032)

1 工程概況

某電站為碾壓混凝土重力壩,壩頂高程304.50m,最大壩高68.00m,壩頂長度512.00m。水庫正常蓄水位300m,死水位294m,水庫總庫容6.87億m3,調節庫容1.72億m3。電站裝機 420MW,保證出力90MW,多年平均發電量12.36億kW·h。

電站下閘蓄水前水庫水位約為249m高程,當蓄水至260m高程時,部分壩體排水孔出現滲水量增大,廊道內部分混凝土層間縫也出現滲水。隨著壩前水位升高,滲水量增大。當水位穩定時,滲水量基本穩定。水庫蓄水至286.50m高程后停止蓄水,此時大壩右岸廊道滲水量約150m3/h,左岸廊道滲水量為約 190m3/h,合計約 340m3/h,即約0.1m3/s。

2 滲水排查情況

2.1 廊道內表觀檢查

壩基廊道(高程為243m)滲水主要集中在 5#~8#壩段和 13#~19#壩段,其中9#~12#壩段為導流底孔壩段,由于廊道尚未形成,無法檢查。檢查廊道(高程為260m)滲水主要集中在5#~15#壩段。廊道滲水主要為壩體排水孔滲水,部分混凝土層間縫、裂縫及混凝土結構縫滲水。

2.2 壩前水下攝像檢查

經過水下攝像檢查,壩前共發現13條壩體結構縫滲水,其中4#~5#與20#~21#壩段結構縫輕微滲水,5#~6#、6#~7#、9#~10#、15#~16#、16#~17#、18#~19#、19#~20#壩段結構縫滲水較大,16#、17#兩個壩面原修補縫出現滲水,10#~11#壩段結構縫在274.1m高程左側橫縫3m內滲水,在273.1m高程右側橫縫3m內滲水較大。17#壩面距左側結構縫10m原修補縫面在258.6m高程發現右上延伸裂縫滲水。15#~16#壩段結構縫在263.4m高程發現縫兩側混凝土有損壞現象。18#~19#壩段結構縫在253.6m高程發現縫兩側混凝土有損壞現象。19#~20#壩段結構縫在266.3m高程發現寬50cm、高35cm范圍的混凝土有蜂窩麻面漏水。

3 滲水原因分析

3.1 層間縫滲水原因

根據壩體層間縫滲水普查情況分析其原因為:由于施工期間工程停工緩建26個月,恢復施工后混凝土層間間歇時間長達29~45個月,層間結合縫的處理不到位;根據技術文件要求僅對結合面進行了深鑿毛和鋪砂漿等常規措施處理,致使層間結合不緊密。施工中砂漿鋪設不到位、碾壓不密實、熱升層間間歇時間過長等施工銜接不連續也是造成混凝土不密實形成滲水的原因之一。

3.2 結構縫滲水原因

結構縫滲水主要集中在停工緩建老混凝土和復工后新澆混凝土銜接的結構縫,這些縫面的止水外露部分停工期間被村民全部破壞,復工后重行進行鑿槽焊接補裝,新老混凝土的收縮不同步有可能造成止水的二次破壞。同時新老混凝土結構縫相鄰壩體高差大(最大達到28m以上),相鄰壩塊沉降不均也可能造成止水的撕裂破壞。第三是施工中對于止水周邊混凝土振搗不密實。以上原因均可能結構縫出現滲水。

3.3 碾壓混凝土和常態混凝土結合面施工不到位

根據設計要求在壩軸線下游3m范圍澆常態混凝土作為防滲體,其余部位澆碾壓混凝土,模板周邊無法碾壓部位澆變態混凝土。施工中如果對常態混凝土和碾壓混凝土結合面部位處理不當很有可能造成結合不緊密,形成滲水通道使壩體內的水沿此結合面滲入排水廊道。

4 處理方案選擇

根據以上混凝土滲漏檢查資料和類比國內其他工程,為確保大壩、水庫安全穩定和正常運行,認為有必要對大壩采取多項聯合措施進行堵漏和局部補強灌漿處理。一般情況下,水工建筑物若是由于混凝土缺陷而出現滲漏,其堵漏方式有兩種,一種是在迎水面堵,另一種是在背水面堵,通常結合“排”的方式進行疏導,即“堵、排”結合。凡條件允許應盡可能采取前種方式,其好處是在滲水源頭直接堵截,可將滲水直接有效地堵在混凝土體以外,既可防止滲水對混凝土的侵蝕和溶蝕,降低混凝土內部滲透壓力,有利于壩體安全穩定,又可以對壩體上下游之間復雜而無法探明的滲水通道進行“模糊”有效地截斷,使壩后滲漏消失。再之,大壩迎水面的堵漏或為防止迎水面的滲漏,近年很多工程采用表面粘貼SR防滲蓋片這一措施,收到較好的效果。

因此,本工程根據不同壩段出現的滲漏情況,分別選定了壩體密實性灌漿、結構縫化學灌漿和表面粘貼SR防滲蓋片等措施。

4.1 重力壩段密實性灌漿的處理方案

針對 2#~5#、16#~22#重力壩壩段的滲漏情況選用密實性灌漿的處理方案。在壩頂樁號壩0+003m處布置灌漿孔,孔徑75mm,鉆孔深度為壩頂至建基面,孔間距1m,分兩序施工。

灌漿水泥采用PO.42.5普通硅酸鹽水泥。灌漿前先進行壓水試驗檢查,在廊道內尋找滲漏水通道,將滲漏水的排水孔和裂縫進行封閉,滲水處理完成后掃孔。水泥灌漿自下而上進行灌注,分段下塞,段長5m,灌漿壓力I序孔不大于1MPa,II序孔灌漿壓力不大于1.5MPa,保證在靜水狀態進行水泥灌漿。但由于碾壓混凝土的密實性差,部分壩頂灌漿時出現水泥漿返漿,漿液將篩子堵死,導致篩子拉撥不出的狀況。對于出現該狀況的壩段改用自上而下分段灌漿法,灌漿的段長適當加大。灌漿完成后排水廊道的壩身部分排水孔已被堵住,漏水量明顯減少。

4.2 結構縫水下防滲堵漏施工方案

根據杭州國電大壩安全公司多年大壩水下防滲材料,特別是LW水溶性聚氨酯防滲堵漏材料性能研究和水下堵漏工程應用實踐經驗,提出縫口LW灌漿栓塞法防滲堵漏方案。

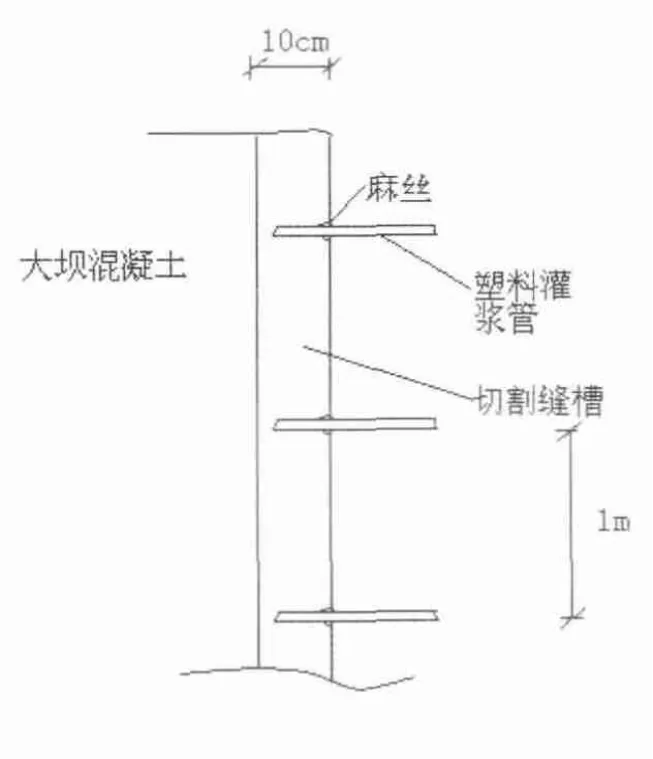

通過開槽切割工藝,在所有水下滲漏結構縫縫口制作1cm寬、10cm深的連續縫槽,間隔1m插入綁扎麻絲固定的塑料灌漿管,縫面用SXM水下密封劑封縫埋灌漿管,然后將灌漿管引到岸上,按由低到高、由左到右順序進行逐孔灌漿。當臨孔出濃漿后扎閉本漿孔,換出漿孔繼續灌漿,直至所有縫槽充滿LW濃漿,固化后形成能夠遇水膨脹的彈性橡膠狀的固結體,脹緊縫口發揮接縫防滲堵漏作用。

圖1 LW灌漿栓塞法施工示意圖

主要施工工序:水下吸墨滲漏檢查→滲漏標記→縫槽切割→插灌漿管→SXM水下密封劑封縫埋管→按順序進行LW灌漿(現場控制調節固化時間)→切割灌漿管→SXM水下密封劑封閉灌漿管。

4.3 水位以上(高程285.m以上)結構縫防滲堵漏施工方案

該部位采用化學灌漿和粘貼SR防滲蓋片相結合的處理方案。化灌漿液選用HW∶LW為3∶7混合料,先在水面以上20cm處進行封閉灌漿形成一道止漏塞,再進行結構縫灌漿處理。施工時沿結構縫兩側鉆直徑14mm灌漿孔,孔深40cm,孔距50cm~150cm,與縫面呈45°~60°夾角。灌漿壓力0.1MPa~0.2MPa,灌漿時應由低處孔開始灌,待高處孔滲出漿料時依次進行捆扎封堵。如停止吸漿后應持續灌漿5min~10min,然后結束該孔灌漿。

SR防滲蓋片粘貼前,先將裂縫兩側20cm范圍內的混凝土表面用鋼絲刷打毛,除去表面水泥漿及不平整部位鏟平整,并用清水洗刷干凈。表面干燥后沿結構縫兩側均勻涂刷SR底膠,底膠晾干后,采用SR柔性材料在底膠上做SR找平層,最后粘貼SR防滲蓋片。粘貼時沿縫一端向另一端依次擠壓密實,排出空氣。蓋片搭接長度不小于10cm,蓋片周邊涂刷HK封邊材料進行封邊處理,并利用扁鋼進行加固。為防止扁鋼銹蝕,扁鋼表面涂一層環氧基液。

5 防滲效果檢查

通過以上措施對應不同情況、不同壩段分別進行處理后,實測壩體內滲水總量約為50m3/h(含壩體排水孔施工棄水),較處理前滲水量340m3/h減小290m3/h,處理效果達到預期目標。

6 結語

滲漏對壩體的危害性比較大,不僅會使混凝土產生溶蝕破壞,同時還會引起并加速其他病害的產生和發展,直接影響壩體運行安全。滲漏危害性的大小決定著修補處理的必要性。因此,對于具體工程要分析查明滲漏原因,分析評價滲漏的危害性,進行修補處理方案的比較,選用合適的修補處理方案進行滲漏的修補處理,把危害盡可能地降低到最小。陜西水利

[1]水工建筑物水泥灌漿施工技術規范(DL/T5148-2001)[S].

[2]水工建筑物化學灌漿施工規范(DL/T5406-2010)[S].

[3]程雪軍,金文華,馬江權.迎水面混凝土裂縫處理施工技術——以丹江口大壩初期工程為例 [J].技術與市場,2011,09:103-105.

[4]王斌,李焰.某電站碾壓混凝土壩體滲漏灌漿處理 [J].紅水河,2009,02:21-24+38.