蒸壓養(yǎng)護(hù)工藝對(duì)加氣混凝土性能影響分析

□文/李 娟 李世香 張 紅 劉成成

蒸壓養(yǎng)護(hù)是加氣混凝土坯體發(fā)生硬化反應(yīng)和強(qiáng)度增強(qiáng)的主要階段[1]。在蒸壓養(yǎng)護(hù)條件下,加氣混凝土各組成材料之間進(jìn)行的一系列物理、化學(xué)反應(yīng)生成多種水化產(chǎn)物,這個(gè)過程既要科學(xué)合理地利用蒸壓養(yǎng)護(hù)的濕熱條件能加氣混凝土內(nèi)部的水熱反應(yīng)進(jìn)行充分,達(dá)到使加氣混凝土具備應(yīng)有的強(qiáng)度的目的,又要有效避免在蒸壓養(yǎng)護(hù)過程中可能出現(xiàn)的不利于水熱反應(yīng)或有損于養(yǎng)護(hù)效果和制品質(zhì)量的情況。

對(duì)工廠生產(chǎn)來說,升溫、降溫速度不當(dāng),坯體會(huì)產(chǎn)生裂縫,影響外觀質(zhì)量[2]。恒溫的時(shí)間和溫度直接影響產(chǎn)品的強(qiáng)度和耐久性。蒸養(yǎng)過程中主要的控制參數(shù)包括釜內(nèi)濕度及壓力、養(yǎng)護(hù)時(shí)間,它們對(duì)混凝土制品的性能都具有較大的影響。我國(guó)通常選用壓力為1.0~1.5 MPa的蒸壓釜作為載體[3],根據(jù)不同制品尺寸、溫度、含水率、配合比、密度、熱交換等因素來決定最適宜的蒸壓養(yǎng)護(hù)制度蒸壓周期。事實(shí)上各種水化產(chǎn)物的形成均有一定的條件,在配合比一定的情況下影響制品質(zhì)量的主要因素是蒸養(yǎng)制度,因?yàn)樗粌H關(guān)系到產(chǎn)品性能、質(zhì)量,而且也關(guān)系到工廠的生產(chǎn)效率和熱能消耗。

1 不同蒸壓養(yǎng)護(hù)制度的試驗(yàn)研究

原材料投料量2 495 kg,其中:砂1 100 kg,廢漿500 kg,石灰 260 kg,水泥 510 kg,石膏 125 kg。蒸壓加氣混凝土砌塊的養(yǎng)護(hù)階段主要分為升溫、恒溫和降溫3個(gè)階段。為獲得混凝土最佳性能,分別對(duì)這3個(gè)階段的養(yǎng)護(hù)對(duì)砌塊性能的影響做研究。

1.1 升溫階段試驗(yàn)

為保證坯體內(nèi)外層熱交換良好,防止生芯現(xiàn)象,升溫前對(duì)釜體采取抽真空措施;結(jié)合實(shí)際的生產(chǎn)經(jīng)驗(yàn),恒壓力采用一般工業(yè)生產(chǎn)的壓力1 MPa,試驗(yàn)固定加氣混凝土制品的恒溫時(shí)間8 h,升溫時(shí)間分別設(shè)定為2、2.5、3、3.5 h,降溫2 h后開釜,試驗(yàn)結(jié)果見表1。

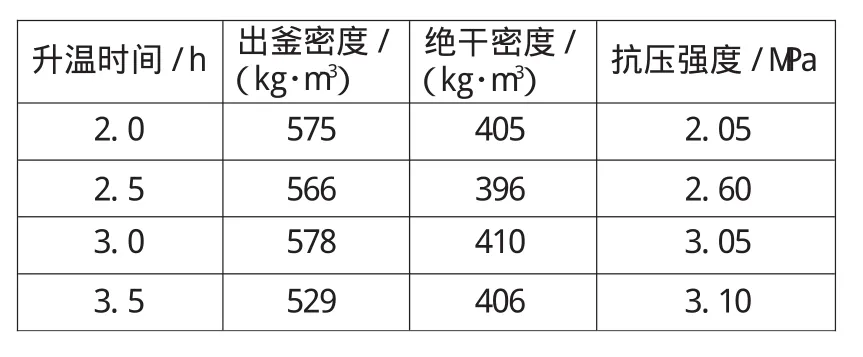

表1 升溫制度對(duì)制品強(qiáng)度的影響

由表1可見,坯體在進(jìn)行充分靜養(yǎng)后,總的趨勢(shì)是升溫的時(shí)間越長(zhǎng),制品抗壓強(qiáng)度就越高,對(duì)密度的影響不明顯。升溫2.5 h比采用升溫2 h強(qiáng)度增加0.55 MPa,增加26.8%;升溫時(shí)間3 h比升溫2.5 h強(qiáng)度增加了0.45 MPa,增加了17.3%;升溫3.5 h比采用升溫3 h強(qiáng)度只增加了0.05 MPa,增加幅度僅為1.6%。根據(jù)所得結(jié)果結(jié)合實(shí)際綜合考慮,為盡量縮短制品在蒸壓釜中的時(shí)間,提高產(chǎn)品生產(chǎn)效率,選定升溫時(shí)間為3 h最佳。

1.2 恒溫階段的影響

恒溫階段是硅酸鹽混凝土進(jìn)行水熱合成反應(yīng)的階段,是加氣混凝土獲得物理力學(xué)性能的關(guān)鍵,恒溫時(shí)間是制品能夠進(jìn)行充分的水熱反應(yīng)并達(dá)到一定的結(jié)晶度的保證。試驗(yàn)固定升溫時(shí)間為3 h,降溫過程為2 h,分別選用6、7、8、9 h 4種恒溫時(shí)間,蒸壓恒溫時(shí)間與制品強(qiáng)度的關(guān)系見表2和圖1。

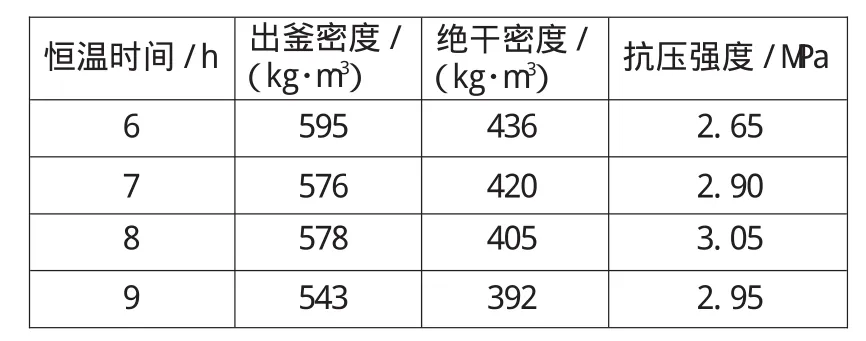

表2 恒溫時(shí)間對(duì)制品強(qiáng)度的影響

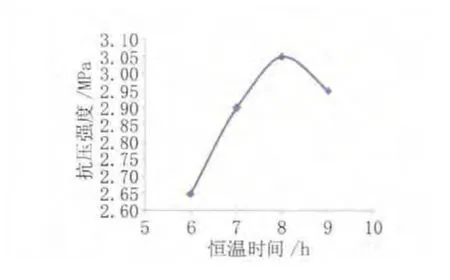

圖1 恒溫時(shí)間與抗壓強(qiáng)度的關(guān)系

恒溫溫度保持在7~9 h之間時(shí),就可以生產(chǎn)出滿足要求的制品,當(dāng)恒溫時(shí)間<8 h時(shí),制品的抗壓強(qiáng)度會(huì)隨時(shí)間的延長(zhǎng)而增長(zhǎng),在短時(shí)間恒溫處理時(shí)強(qiáng)度增加很快,兩者成指數(shù)關(guān)系;在時(shí)間為8 h時(shí)達(dá)到峰值,再延長(zhǎng)時(shí)間其強(qiáng)度反而下降。在一定的溫度下,養(yǎng)護(hù)時(shí)間不足,制品強(qiáng)度達(dá)不到要求,養(yǎng)護(hù)時(shí)間過長(zhǎng),制品強(qiáng)度也可以因?yàn)樗a(chǎn)物的過度增長(zhǎng)而降低。根據(jù)本試驗(yàn)數(shù)據(jù)結(jié)果結(jié)合實(shí)際生產(chǎn),最佳恒溫時(shí)間采取8 h。在此制度下蒸養(yǎng)出的加氣混凝土制品強(qiáng)度較高且內(nèi)部孔隙較均勻。

加氣混凝土的強(qiáng)度主要取決于制品在蒸壓養(yǎng)護(hù)后生成水化硅酸鹽的種類、數(shù)量級(jí)結(jié)晶形式。在相同配置因素和相近孔結(jié)構(gòu)條件下,高壓蒸養(yǎng)的試樣比常壓蒸養(yǎng)的試樣強(qiáng)度提高約15%,對(duì)于蒸壓加氣混凝土而言,高溫、高壓下的水熱反應(yīng)能生成更多結(jié)晶良好的托貝莫來石。在一定范圍內(nèi),隨著時(shí)間的延長(zhǎng),水化硅酸鈣結(jié)晶程度不斷提高,出現(xiàn)托貝莫來石[4~5],隨著托貝莫來石數(shù)量的增多,制品強(qiáng)度也越高;但隨著時(shí)間繼續(xù)延長(zhǎng),產(chǎn)物晶型種類發(fā)生變化,可能會(huì)出現(xiàn)其他結(jié)晶的水化硅酸鈣,托貝莫來石數(shù)量減少,因而強(qiáng)度有所降低。

1.3 降溫過程對(duì)制品性能的影響

加氣混凝土制品是強(qiáng)度不高的多孔材料,在蒸壓過程中處于高含濕狀態(tài),如果降壓太快,可能會(huì)因?yàn)檫^大的內(nèi)外濕溫度差造成爆炸性的損壞。試驗(yàn)固定升溫時(shí)間為3 h,恒溫溫度為200℃,恒溫時(shí)間為8 h,選用2、2.5、3 h和自然降溫4種降溫時(shí)間,制品強(qiáng)度與降溫時(shí)間的關(guān)系見表3。

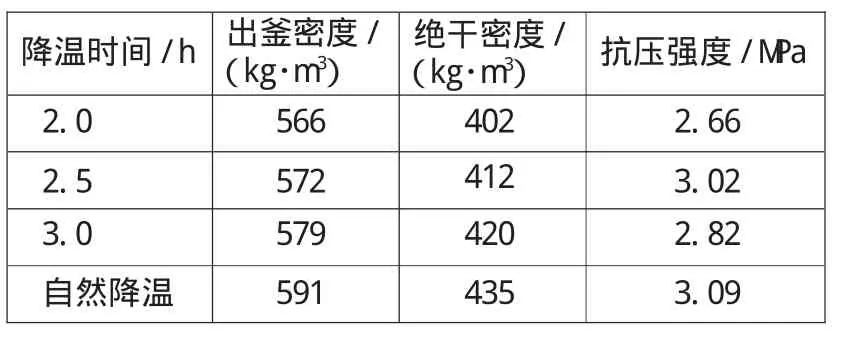

表3 降溫時(shí)間對(duì)制品強(qiáng)度的影響

由表3可知,采取自然降溫時(shí)制品的強(qiáng)度最高,達(dá)到3.09 MPa,而采用強(qiáng)制降溫措施2.0 h降溫,制品的出釜強(qiáng)度只有2.66 MPa。由試驗(yàn)結(jié)果可知,降溫時(shí)間越長(zhǎng),制品的抗壓強(qiáng)度會(huì)相應(yīng)提高。但采用自然降溫制品密度偏大,超過加氣混凝土制品的質(zhì)量許可標(biāo)準(zhǔn)。試驗(yàn)數(shù)據(jù)顯示,降溫時(shí)間為3 h的試塊強(qiáng)度、密度均處于最佳狀態(tài),因此,選取最佳降溫時(shí)間為3 h。

一般來說,蒸壓養(yǎng)護(hù)采用自然降溫效果較好,但為避免砌塊內(nèi)的毛細(xì)管內(nèi)充滿自由水而使制品密度增加,降溫時(shí)間也不宜太長(zhǎng)且整個(gè)降溫過程應(yīng)為開始時(shí)速度較慢,中期較快,到后期又較慢。

2 結(jié)論

影響加氣混凝土力學(xué)性能的因素有很多,比如原材料質(zhì)量、配合比、生產(chǎn)工藝、養(yǎng)護(hù)制度等,本文僅從蒸壓養(yǎng)護(hù)制度方面探討了其對(duì)加氣混凝土強(qiáng)度的影響。一般來說,在一定范圍內(nèi),隨著養(yǎng)護(hù)溫度的提高、時(shí)間的延長(zhǎng),會(huì)對(duì)制品強(qiáng)度有所改善,但過分延長(zhǎng)養(yǎng)護(hù)時(shí)間,不僅會(huì)造成生產(chǎn)效率低、能源浪費(fèi),而且會(huì)對(duì)制品性能產(chǎn)生不利影響。因此需要結(jié)合各廠自身情況選擇合理蒸養(yǎng)制度,從根本上提高加氣混凝土制品強(qiáng)度,改善其力學(xué)性能。

[1]鄭 立,姚通穩(wěn).新型墻體材料技術(shù)讀本[M].1版.北京:化學(xué)工業(yè)出版社,2005.

[2]彭軍芝.蒸壓加氣混凝土中孔的形成、特征及對(duì)性能的影響研究[D].重慶:重慶大學(xué),2011.

[3]王秀芬.加氣混凝土性能及優(yōu)化的試驗(yàn)研究[D].西安:西安建筑科技大學(xué),2006.

[4]Hul ya Kus,Thomas Car l sson.Microst ructural invest igation of natur al l y and ar ti f icial l y weat her ed AAC[J].Cement and Concrete Resear ch,2003,(33):1423-1432.

[5]N.Narayanan,K.Ramamur t hy.St ructure and pr oper t ies of Aer at ed Concr ete:Ar eview[J].Cement and Concr et e Composites,2000,(22):321-329.