基于實測路譜的比利時路面載荷預測與試驗對比研究

王長明 曹正林 李響 劉再生 趙晉

(中國第一汽車股份有限公司技術中心汽車振動噪聲和安全控制綜合技術國家重點實驗室)

基于實測路譜的比利時路面載荷預測與試驗對比研究

王長明 曹正林 李響 劉再生 趙晉

(中國第一汽車股份有限公司技術中心汽車振動噪聲和安全控制綜合技術國家重點實驗室)

基于某C級轎車實測數據在ADAMS/car中建立了整車多體動力學模型和虛擬2D比利時試驗場路面模型,并以該路面耐久性行駛工況為輸入條件,結合多體仿真、載荷虛擬迭代和道路載荷數據采集等技術獲取了路面車輛的工作載荷。試驗結果表明,比利時路面載荷預測仿真結果與測試結果在時域、幅值頻次趨勢基本一致,該方法可有效預測比利時路面車輛的動態載荷,同時可為整車及零部件的疲勞壽命分析和結構優化提供載荷輸入條件。

1 前言

目前,國內外汽車廠家為達到減少道路試驗及臺架試驗次數、縮短產品研發周期及降低研發成本,通常采用多體仿真的方法為整車及零部件的疲勞分析提供載荷輸入,利用該方法計算載荷的過程稱之為載荷預測。載荷預測技術包括道路載荷數據采集(RLDA)、多體仿真(MBS)、載荷虛擬迭代(LVIT)和虛擬道路載荷數據采集(VRLDA)等。

開發設計階段獲取載荷數據的途徑之一是CAE仿真,主要采用半解析法和完全解析法[1~5]。半解析法與試驗結果吻合較好,分析結果精度較高;完全解析法需要建立高精度整車模型和數字化試驗路面模型,因此其在汽車產品設計開發中還處于初步探索階段。

本文以大量實車樣件測試數據和比利時路面高程數據為參數輸入,在ADAMS/CAR中建立了某C級轎車整車多體動力學模型和虛擬2D比利時試驗場路面模型,用上述2種方法進行了后懸架模型動態特性臺架試驗和整車模型比利時路面的仿真計算,并分別與臺架試驗結果和試驗場比利時路面的測試結果進行了對比,驗證了該計算模型的仿真精度。

2 比利時路面譜和試驗車載荷譜采集

2.1 比利時路面譜采集與數據處理

在一汽農安汽車試驗場耐久試驗路的比利時路段進行路面譜采集[6,7]。由于所采集的路面高程數據存在零漂、野點和趨勢項等問題,所以必須對數據進行預處理。

根據GB7031—86《車輛振動輸入路面不平度表示方法》的建議進行數據預處理,GB7031—86中規定采用垂向位移單邊功率譜Gq(n)和時間功率譜Gq(f)來描述道路不平度的統計特性:

式中,n為空間頻率;n0為參考空間頻率,為0.1 m-1;Gq(n0)為參考空間頻率n0時的路面功率譜密度,即路面不平度系數;ω為頻率指數;f為時間頻率;v為車速。

圖1為數據預處理前、后比利時路面信號對比結果,可見處理后的路面譜數據能夠真實反映實際道路的路形情況[8~10]。

2.2 試驗車載荷譜采集

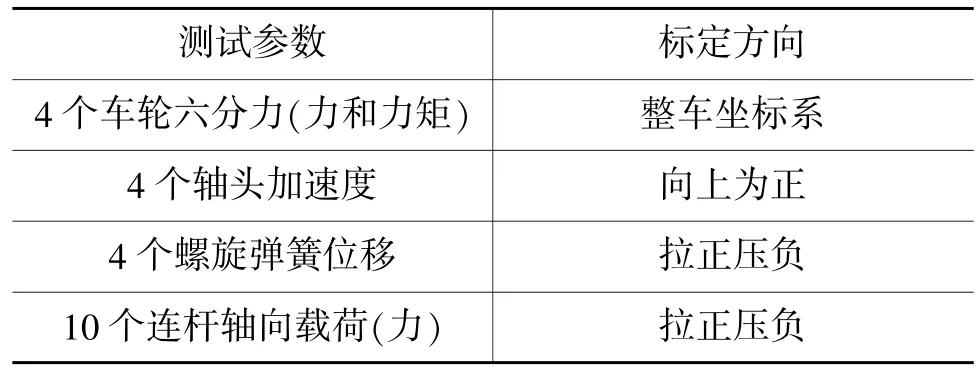

在一汽農安汽車試驗場的比利時路段上進行試驗車道路載荷數據采集(RLDA),主要測試參數見表1。采集完成后,對載荷譜數據進行預處理使其可直接用于模型驗證分析。

表1 測試參數

3 虛擬試驗場道路載荷數據采集

利用完全解析法實現虛擬試驗場道路載荷數據采集(VRLDA)仿真分析,采集流程見圖2。

3.1 整車多體動力學模型

3.1.1 模型參數獲取

整車多體動力學模型參數主要來自試驗數據和整車設計目標值,為此,對影響仿真精度的主要參數進行了實車及底盤彈性件的臺架試驗測試,圖3~圖5為部分試驗測試裝置和部分試驗結果。

3.1.2 整車仿真模型的建立

根據獲取的整車多體動力學模型參數,在ADAMS/CAR中建立了試驗車整車多體動力學模型,如圖6所示。整車模型中包含車身、前懸架、后懸架、動力總成、轉向系統和輪胎模型等,表2為滿載狀態下整車試驗輪荷與計算模型輪荷對比。

表2 滿載狀態下整車試驗輪荷與模型計算輪荷對比kN

3.2 數字化試驗路模型

數字化試驗路的輪廓以實際采集比利時路段高程信號(即路面不平度)的預處理數據為輸入,在ADAMS/CAR中建立了350 m長的2D數字化比利時路面模型。

3.3 駕駛員模型

為保證數據采集過程中車輛通過試驗場各典型路段時均為勻速行駛,根據試驗數據采集特點,采用驅動控制文件的方式控制整車模型的運動行為。驅動控制文件通過駕駛員模型控制轉向、油門、制動以及變速器和離合器模型參數來實現駕駛目標事件的整車模型運動行為[11]。

駕駛員模型的控制目標是保證整車模型沿比利時路面勻速直線行駛,目標車速為實際比利時道路試驗車速的平均值。

3.4 仿真計算

根據所建立的整車多體動力學模型、數字化比利時路面模型和駕駛員模型對虛擬道路行駛工況進行仿真計算,計算完成后將每個鉸接點的載荷提取出來,得到虛擬比利時道路載荷譜數據。

4 仿真與試驗的對比驗證

4.1 整車模型的動態特性驗證

對整車多體動力學模型進行了除輪胎模型外的對比試驗驗證,鑒于篇幅僅以后懸架總成的模型驗證為例進行說明。

對測試六分力數據進行編輯得到多軸臺架試驗驅動譜[12],以該驅動譜為輸入,通過半解析法中的載荷虛擬迭代技術實現對后懸架總成的虛擬臺架試驗的驅動;再通過仿真分析結果與臺架動態試驗測試結果的對比來驗證仿真計算模型的精度。圖7和圖8分別為臺架試驗和仿真計算的前下控制臂連桿軸向載荷的時間歷程信號及其穿級計數對比,圖9為臺架試驗和仿真計算的3個連桿軸向載荷的相對損傷對比。

由圖7~圖9可看出,臺架試驗結果與仿真計算結果在時域、幅值頻次和相對損傷等方面一致性較好,說明由實車測試參數建立的后懸架總成多體動力學模型的精度較高,可依據此進行比利時路面載荷預測。

4.2 比利時道路仿真與試驗結果對比

表3為實際道路測試的車輪垂向力、軸頭加速度和螺旋彈簧位移與比利時道路仿真計算結果的標準差值對比,圖10為左前輪垂向力時間歷程信號的測試與計算結果對比,圖11為穿級計數的測試與計算結果對比,圖12為測試與計算的左前輪垂向力、軸頭加速度和螺旋彈簧位移的功率譜密度的對比,圖13為測試與計算的車輪垂向力、軸頭加速度和螺旋彈簧位移數據結果的相對損傷值比較。

由表3和圖10~圖13可知,仿真與測試結果在標準差值、幅值頻次和相對損傷等方面一致性較好,說明由實測路面譜建立的2D虛擬試驗場路面可較好地體現實際路面不平度的統計特性。但仿真和測試結果在時域和頻域內還存在一定的誤差,引起誤差的原因主要是整車模型存在大量剛體簡化,同時未考慮襯套的動態特性與輪胎模型的動力學特性誤差較大的問題。

表3 測試與計算結果的標準差對比結果

5 結束語

基于實車實測數據在ADAMS/car中建立了某C級轎車多體模型和虛擬2D比利時試驗場路面模型,并以該路面耐久性行駛工況為輸入條件,結合多體仿真、載荷虛擬迭代和道路載荷數據采集等技術,進行了路面譜、車輛載荷譜和整車模型參數的測試與試驗,并對其進行仿真模擬計算。通過仿真結果與測試結果的對比,表明該方法可有效預測比利時路面車輛的動態載荷,通過該方法得到的載荷可作為產品設計初期整車與零部件的疲勞壽命分析和結構優化的載荷輸入條件。

1李飛,郭孔輝,等.汽車耐久性分析底盤載荷預測方法研究綜述.科學技術與工程,2010,10(24):5960~5964.

2 Joselito Menezes da Cruz.A Semi-Analytical Method to Generate Load Cases For CAE Durability Using Virtual Vehicle Prototypes.SAE,2003-01-3667.

3徐剛,周鋐等.基于虛擬試驗臺的疲勞壽命預測研究.同濟大學學報,2009,37(1):97~100.

4 Daeoh Kang,Seungjin Heo and Hoiyoung Kim.Virtual Road Profile Modeling Using Equivalent Damage Method For VPG Simulation.SAE,2009-01-0814.

5邵建,董益亮,等.基于多體模型仿真的載荷譜虛擬迭代技術分析.重慶理工大學學報,2010,24(10):84~87.

6韓毅.中國典型汽車道路譜數據采集與處理研究:[學位論文].北京:清華大學,2010.

7劉再生,霍福祥,等.基于路譜輸入的汽車臺架耐久性試驗方法研究.汽車技術,2010(9):47~50.

8石峰,段虎明,等.路面不平度的測量.武漢理工大學學報,2010(3):406~410.

9韓毅,楊殿閣,等.基于路形測量的車載道路譜檢測儀研究與實現.中國汽車工程學會年會論文集,2009: 770~774.

10段虎明,石峰,等.道路路面的刨面的測量研究與實踐.振動與沖擊,2011,30(3):161~164.

11 Adams/SmartDriver help

12劉再生,霍福祥,等.轎車懸架臺架多軸疲勞試驗載荷開發.汽車技術,2012(6):47~50.

(責任編輯文楫)

修改稿收到日期為2014年3月4日。

Research on Belgian Road Load Prediction and Experimental Study Based on M easured Road Profile

Wang Changming,Cao Zhenglin,Li Xiang,Liu Zaisheng,Zhao Jin

(ChinaFAWCo.,Ltd R&DCenter,StateKey LaboratoryofTechnologyon AutomobileVibrationand Noise&Safetyand Control)

A multi-body dynamics model of a C-class car and a 2D virtual Belgian road model are built in Adams/ car based on the measured data,and the durability driving conditions are used as input condition.The workload of the road vehicle is obtained by the combination of technologies like multi-body simulation,load virtual iteration and the road load data acquisition and etc.The test results indicate that the Belgian road load predication&simulation results and test results are basically consistently in time domain,amplitude frequency trend,this method can effectively predict the dynamic loads of the vehicle on the Belgian road.Meanwhile,this method can also be used in fatigue life analysis and structure optimization of the vehicle and components as input load condition.

Digital Road,Load Prediction,MBS

數字化路面載荷預測多體仿真

U461.5+2

A

1000-3703(2014)08-0046-04