BOF-LF-CC流程生產齒輪鋼鑄坯全氧含量控制實踐

豐 年

(萊蕪鋼鐵集團有限公司 特鋼事業部,山東 萊蕪271104)

1 前言

20CrMnTiH是中國開發的齒輪鋼主體鋼種。隨著汽車工業向大批量、高精度自動化流水線生產方式的發展,用戶對齒輪鋼提出越來越高的要求,包括氧含量≯0.002 0%,淬透性窄帶化等。經過大量研究結果表明,鋼中氧化物夾雜屬于不變形夾雜,在循環應力作用下,氧化物夾雜的邊緣形成空隙,造成應力集中而出現裂紋。國外經過部分鋼種試驗,當氧含量從0.002 5%降到0.001 1%時,齒輪的接觸疲勞強度可提高4倍[1]。萊鋼特鋼事業部通過過程工藝控制生產實踐,20CrMnTiH齒輪鋼鑄坯全氧含量控制在0.001 3%,形成了BOF-LF-CC工藝流程生產20CrMnTiH齒輪鋼成套技術。

2 生產工藝

萊鋼特鋼事業部采用80 t轉爐生產20CrMn-TiH,主要工藝流程為:鐵水預處理→600 t混鐵爐→80 t復吹轉爐冶煉→90 t LF精煉→矩型坯連鑄機。

轉爐公稱容量80 t,爐容比0.91 m3/t,供氧強度為3.53 m3/(min·t),4孔拉瓦爾型氧槍。LF爐公稱容量90 t,變壓器額定容量18 000 kVA,鋼水升溫速度3~5℃/min,氬氣系統壓力1.6 MPa。連鑄機為六機六流全弧形連鑄機,弧形半徑12 m,冶金長度26 m,流間距1 450 mm;結晶器為管式,采用液壓振動模式;連鑄二冷水采用動態配水模式。

3 過程工藝控制

鑄坯中全氧含量取決于脫氧后鋼液中所含的氧,全氧為鋼中溶解氧及鋼中夾雜物含氧量之和,脫氧前降低鋼中溶解氧是脫氧的關鍵[2]。脫氧后鋼中夾雜物含氧量基本上代表了T[O],降低鋼中氧含量就是降低鋼中夾雜物含量。萊鋼特鋼事業部從BOF—LF—CC整個工藝流程考慮,采取措施以降低齒輪鋼鑄坯全氧含量。

3.1 轉爐工藝控制

3.1.1 提高轉爐終點碳命中率

在鐵水成分和吹煉制度一定的情況下,要降低轉爐終點溶解氧,必須準確控制轉爐終點碳含量,減少后期點吹次數[3]。試驗不同終點碳下鋼水中[C]和[O]與渣中(FeO)的關系見表1。從表1可以看出,隨著轉爐終點碳含量的增加,鋼水中[O]和渣中(FeO)有明顯的降低。通過對轉爐爐口火焰觀察,控制好氧槍搶位,使20CrMnTiH終點碳含量控制在0.08%~0.13%,提高轉爐一次拉碳合格率,減少后期點吹次數,降低轉爐出鋼鋼水溶解氧含量。

表1 轉爐終點[C]、[O]與(FeO)的關系

3.1.2 開發組合式擋渣工藝

若控制不好轉爐出鋼下渣,氧化性強的爐渣會過量進入鋼包,造成鋼水過氧化嚴重,不僅使鋼水中合金收得率低,也導致酸溶鋁含量降低。進LF鋼水中氧含量過高,對LF進一步降低氧含量增加負擔。為了降低轉爐出鋼下渣量,提高轉爐擋渣效果,開發了“擋渣球-軟質擋渣塞”組合式擋渣工藝。軟質擋渣塞為自制的空心圓筒狀鋼制芯體,外部均勻涂抹上耐火泥料。通過軟質擋渣塞擋一次渣,避免了出鋼搖爐前期下渣,大比重擋渣球擋二次渣。

通過以上措施,轉爐下渣量明顯減少,鋼包渣厚由90 mm降低到40 mm,最低可控制在30 mm。

3.1.3 優化轉爐底吹流量

吹煉前期,主要是促進前期渣早化,加快成渣速率,但過大的攪拌強度對前期泡沫渣維持不利,碳氧反應提前,影響脫磷和脫硫效果,因此,將底吹標準流量由400 m3/h減少為270 m3/h。吹煉期后期,主要在拉碳前采用強攪拌,降低終點TFe含量。而實際后期返干期未結束,過大的底吹流量增加返干程度,造成調渣困難,拉碳渣化不透,此為一次拉碳率低的主要原因,故將底吹標準流量由340 m3/h減少為290 m3/h。測溫取樣階段,該階段底吹僅為均勻成分、溫度。實際操作中發現拉碳過程取樣目測碳>0.15%時,若直接放鋼,爐后碳降低,且爐渣變黏。表明在搖爐的幾分鐘之內,底吹流量過大,底吹攪拌促使碳氧進一步反應,且反應的程度不低,影響爐長對冶煉終點的判斷,故將底吹標準流量由360 m3/h減少到220 m3/h。

轉爐底吹流量優化前后技術參數見表2,底吹流量優化調整前(2011年1—10月)后(2012年1—10月)轉爐終點碳氧積變化見圖1。

表2 優化前后轉爐底吹氣體流量 m3/h

從圖1可以看出,底吹流量優化前終點碳氧積0.002 4~0.003 9,優化后終點碳氧積0.001 8~0.002 8,終點碳氧積明顯降低,而且波動范圍比調整前更加平穩。

圖1 底吹氣體流量優化前后轉爐終點碳氧積

3.1.4 轉爐全鋁一次脫氧

穩定鋼水脫氧效果,提高夾雜去除效果,轉爐一次脫氧到位關鍵。根據終點碳含量實施動態合金化脫氧,根據終點碳和鋁含量要求實施轉爐動態鋁(鋼芯鋁)脫氧,盡量減少LF精煉補鋁,轉爐下渣爐次適當增加10~20 kg脫氧劑。通過實施轉爐動態脫氧制度,對轉爐鋼水深入脫氧,降低了轉爐出鋼鋼中溶解氧含量。20CrMnTiH轉爐動態脫氧參數見表3。

表3 20CrMnTiH動態脫氧參數

3.2 LF爐工藝控制

3.2.1 優化精煉渣系

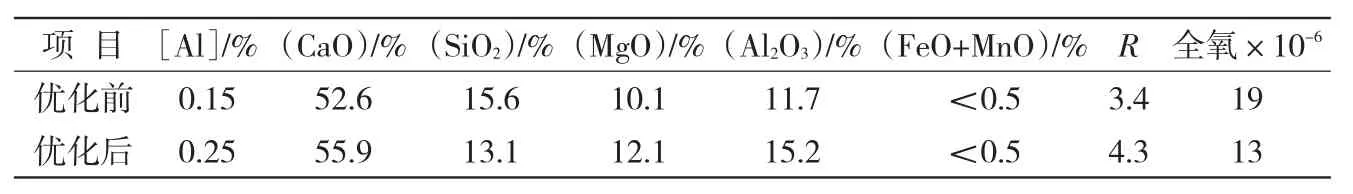

精煉動態吹氬攪拌、輕鈣化處理,LF爐加入精煉預熔渣及脫氧促進劑快速造渣,氧化性強的渣再加入鋁粒快速脫氧。保證精煉渣的堿度控制在4.0以上,以更好的脫氧吸附夾雜。控制好鋼中鋁含量在0.020%~0.030%之間。通過精煉渣系的優化,提高鋼中鋁含量和爐渣堿度,有效降低了鋼中的溶解氧,鋼中全氧由平均0.001 9%降到平均0.001 3%,具體參數見表4。

表4 不同鋁含量爐渣成分與鋼中全氧關系

3.2.2 優化鋼包底吹氬模式

通過吹Ar使鋼中的細小夾雜物碰撞機會增加,促進夾雜物的長大,使夾雜物附著于氣泡表面而上浮排除,降低鑄坯全氧含量[4],但是吹Ar量過大,會造成鋼液裸露和卷渣及對包襯的強烈沖刷而污染鋼液,因此,確定合適的鋼包吹Ar強度至關重要。

通過對精煉爐鋼包底吹氬模式優化,實現過程智能化吹氬控制,保證軟吹時間及過程控制,軟吹時間>12 min,保證鋼水液面不裸露。采用智能吹氬控制模式,對模型參數進行優化調整,穩定吹氬制度,精煉不同階段采用不同吹氬流量,保證了精煉的脫氧及夾雜物上浮,精煉智能吹氬模式氬氣標準流量見表5。

表5 精煉智能吹氬模式氬氣標準流量 L/m in

3.3 連鑄工藝控制

3.3.1 提高大包長水口密封性

對大包長水口磚型進行改進優化,設計符合工藝要求的大包長水口,提高了大包水口的密封性能,避免鋼水吸氧二次氧化。將長水口頭部形狀由碗式(見圖2a)改為臺式(見圖2b),增大長水口碗口與鋼包下水口的結合面積,這樣將水口密封可以依靠底封和圓錐側壁雙重密封,水口也不會掛偏;同時將長水口內徑做成與鋼包下水口內徑一致,避免澆注時粘冷鋼。結合流量需求,改小水口內徑,避免水口流量大形成真空負壓區吸氣。同時調整氬封氬氣流量,由原來的4 m3/h增加到5 m3/h,避免了澆注過程大包水口與長水口連接處吸氧二次氧化鋼水。

圖2 改進前后水口形狀結構

3.3.2 引進下渣自動監測系統

鋼包渣氧勢比較高(FeO、MnO、SiO2),當出現鋼包下渣時,一方面與鋼水的合金元素發生二次氧化生成夾雜物,另一方面,渣滴也會在鋼中生成大型夾雜物,因此控制鋼包下渣是減輕鋼水而導致二次氧化非常重要的操作。

在生產中鋼包水口處的下渣一直采用的是肉眼檢測、人工控制的辦法,靠用肉眼觀察鋼包水口附近局部液位的變化與水口附近光強的變化來間接判斷下渣,在估算鋼包澆鑄快要結束前用手觸摸大包把持器,憑手感判斷大包是否快要下渣,并啟動大包液壓缸,關閉鋼包水口滑板,此時大包下渣量較大。

引進VSD2000連鑄鋼包下渣自動監測系統,準確控制大包下渣量,大包每爐下渣量控制在極低的水平,與人工控制相比減少了60%,中間包的渣厚由60 mm降到20 mm。

4 鑄坯全氧含量控制情況

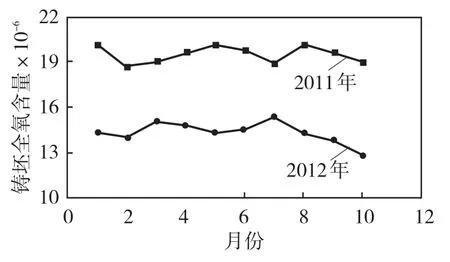

通過對轉爐、精煉、連鑄等各個環節采取合理的控制措施,齒輪鋼鑄坯全氧含量明顯降低。工藝優化后,對每個月生產的約300爐次齒輪鋼全氧含量進行統計分析,平均單月最低達到了0.001 2%,最高控制在0.001 5%,全年平均為0.001 3%,T[O]波動值在0.001 2%~0.001 5%。與2011年(工藝優化前)同期相比鑄坯全氧含量(平均含量0.001 9%)明顯降低,對比情況見圖3。

圖3 工藝優化前后齒輪鋼鑄坯全氧含量

萊鋼特鋼事業部采用BOF-LF-CC工藝流程生產20CrMnTiH齒輪鋼,在不經過VD爐真空處理的情況下,通過提高轉爐終點碳命中率、開發應用組合式擋渣工藝、轉爐底吹流量優化、轉爐全鋁一次脫氧、鋼包底吹氬模式優化、調整精煉渣系、提高大包長水口密封性、引進大包下渣自動監測系統等工藝優化控制措施,有效地降低了齒輪鋼鑄坯全氧含量,2012年鑄坯全氧含量平均值達到0.001 3%,比工藝優化前降低了0.000 6%,開發了BOF-LF-CC工藝流程低成本生產20CrMnTiH齒輪鋼的成套技術。

[1] 李晶.LF精煉技術[M].北京:冶金工業出版社,2012:20-25.

[2] 蔡開科.連鑄坯質量控制[M].北京:冶金工業出版社,2010:30-39.

[3] 秦鳳婷,牛海云,晁霞,等.20CrMnTiH齒輪鋼氧含量的控制實踐[J].河南冶金,2012,20(2):40-42.

[4] 籍建新,劉輝霞.石鋼降低鋼中氧含量生產實踐[J].河北冶金,2004(3):29-31.