大型汽輪機凝汽器后水室連通管設計優化

胡昌斌,李彥,王小艷

(中國能源建設集團湖南省電力勘測設計院,湖南 長沙410007)

600MW 級汽輪發電機組目前是我國電力系統火電裝機的主力機組,對于濕冷機組,一般均設置2 臺凝汽器,其循環水側多采用單流程串聯方式,形成2 臺高、低背壓凝汽器,使得其比2 臺并聯單背壓凝汽器的熱效率要高出約0.2%~0.3%〔1〕。

采用高、低背壓凝汽器串聯,其后水室循環水連通管道布置比2 臺單背壓凝汽器要長,尤其需要穿越2 臺凝汽器之間的區域,而600 MW 機組主廠房設計中,毫無例外均在2 臺凝汽器連通管中心區域布置一個汽機房平臺柱子,在常規布置中,連通管不得不繞行以避開該柱子。

在后水室靠B 列區域,一般在運行層布置2臺汽動給水泵;中間層為2 臺汽動給水泵小汽機的進汽和排汽管道及排汽蝶閥、5 號和6 號低加抽汽管道等;在零米層,主要布置2 臺給水泵小汽機的集裝油系統裝置。從運行層、中間層、零米層來看,這個區域不僅設備和管道較多,而且管徑也較大,尤其管徑為DN2 200 的連通管繞行,占用了較多的主廠房空間,使得該區域布置用地比較緊張。

如果能對2 臺凝汽器后水室連通管布置進行優化,則不僅可以緩解上述區域布置緊張的矛盾,還可以減少大口徑連通管道長度,甚至可以降低運行阻力,使得電廠可以長期受益。

1 連通管常規設計方案

常規的凝汽器后水室連通管道布置方式一般有內側布置和外側布置2 種方式。

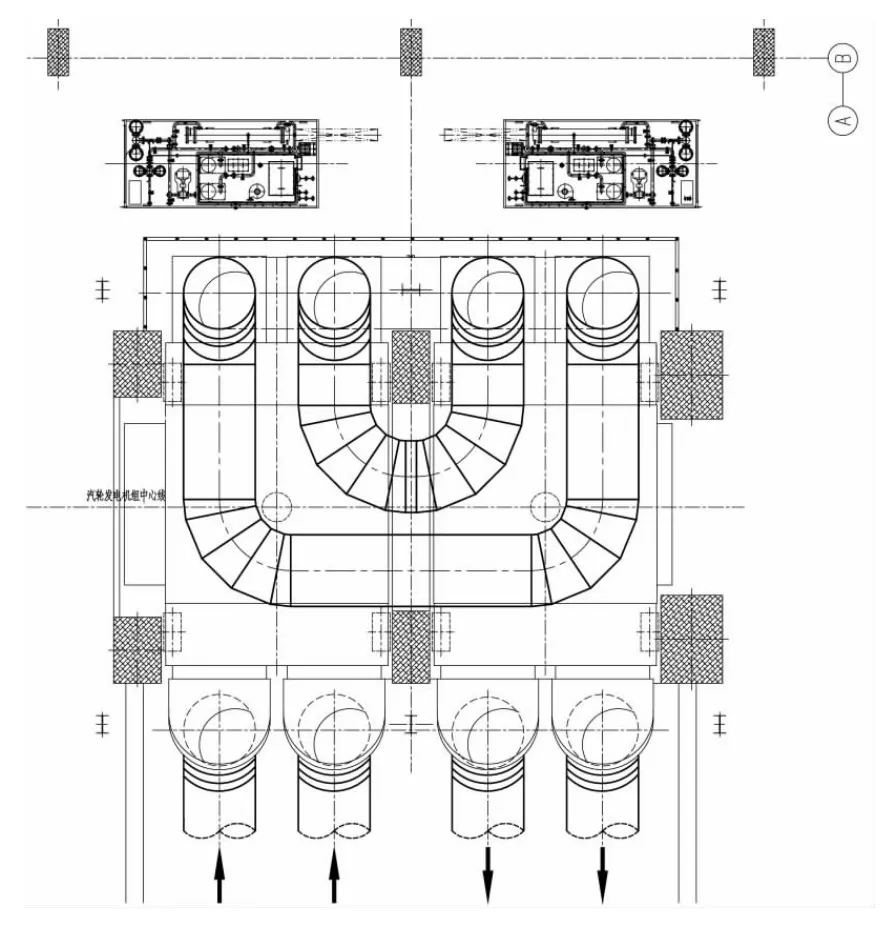

1.1 連通管偏向凝汽器內側布置方案

連通管布置在2 臺凝汽器的正下方,如圖1。這種布置方式的好處是節省占地;缺點是連通管影響凝汽器支墩的設置,1 臺凝汽器一般只能設置5個凝汽器支墩,凝汽器底板支墩間距較大,底板設計底梁多,耗用鋼材較多。為避開凝汽器支墩,連通管布置管線也較長,每臺機組2 根凝汽器后水室連通管長度約65 m,還要8 個90°焊接彎頭,彎頭阻力大。

圖1 連通管內側布置方案

1.2 連通管偏向凝汽器外側布置方案

連通管偏向B 列柱側布置,如圖2。這種布置方式的好處是不影響凝汽器的支墩設置,每臺凝汽器可以設置9 個支墩,凝汽器底板支撐受力比較均衡合理;缺點是連通管布置在靠B 列柱側零米以下,需要占用凝汽器和B 列之間約7 m 的空間,還要設置后水室連通管坑,坑邊緣距B 列柱一般只有2 m 左右的空間,布置給水泵小汽機油系統集裝裝置就很緊張,其布置需要延伸至B 列柱軸線內,對B 軸條孔穿管道十分不利;另外,外側布置連通管長度雖然比內側布置略短,但1 臺機組2 根連通管長度也要57 m 左右,90°焊接彎頭同樣也需要8 個。

圖2 連通管外側布置方案

2 連通管優化設計方案

2.1 優化方案簡述

2 臺凝汽器后水室連通管之所以采用內側或外側布置,是因為在2 臺凝汽器后水室之間有土建,設置了1 個汽機平臺柱子。如果沒有該柱子,就可以用直通的方式連接后水室連通管,不僅管線最短,90°彎頭數量也可以減少。

從土建結構受力分析上來看,該柱無法取消,因此,不能忽視該柱子的存在進行連通管優化。那么在有柱子存在的前提下,還能不能實現連通管的直通布置呢?

答案是肯定的。優化方案是這樣考慮的:首先大膽假設讓汽機平臺柱子穿過凝汽器后水室連通管,然后再小心求證其合理性。

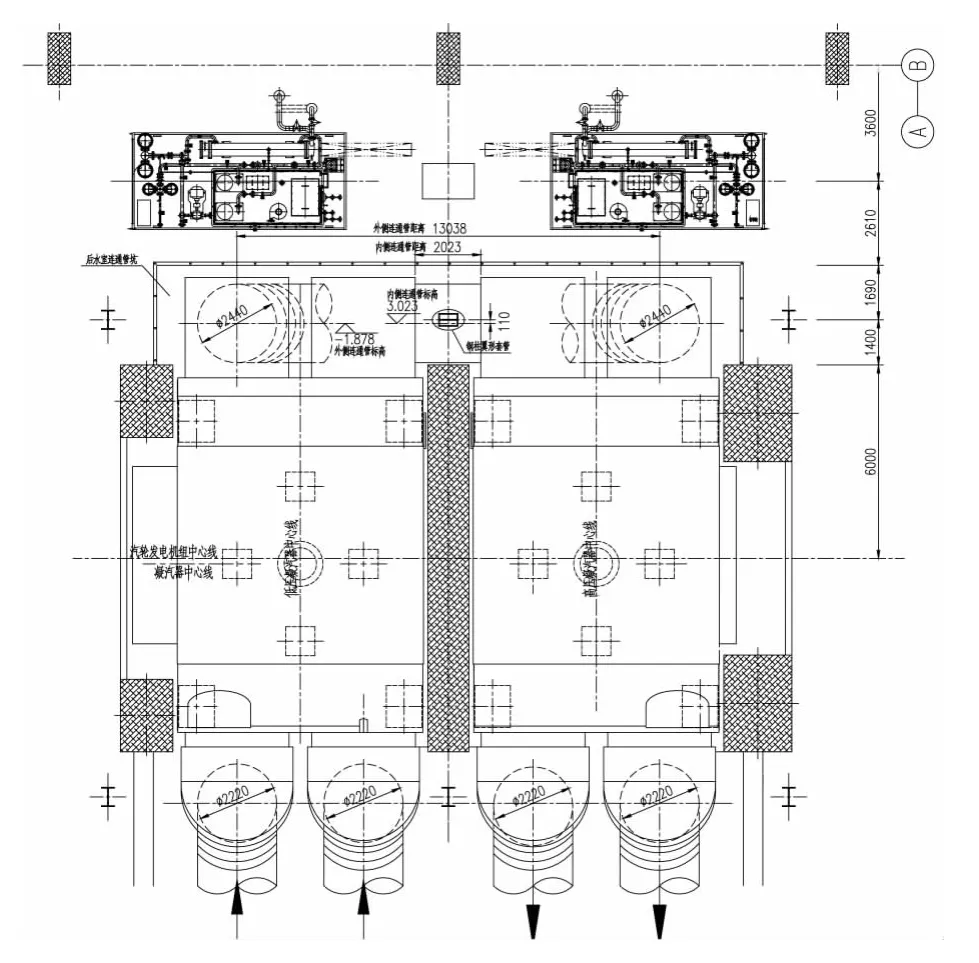

由于600 MW 級機組循環水管直徑一般為DN2 200,土建工字鋼柱斷面一般為400 mm×600 mm,柱子穿過連通管是沒有問題的。為防止柱子與連通管內循環水接觸,在柱子穿過連通管處設置1 個套管,套管設在連通管上,與鋼柱之間留有間隙,柱子不直接接觸連通管內循環水;為減少連通管內套管對循環水的阻力,套管采用低流阻翼形截面。內側連通管可以從2 個水室相對的側面直接引出和引入,連通管極短,只需2 m 左右,且不需要彎頭,連通管中心標高約3.0 m 左右。外側連通管布置在內側連通管下方,中心標高約-1.8 m 左右,連通管長度約20 m,彎頭數量可以減少為2 個。

該布置方案不影響凝汽器支墩的設置,也有足夠的場地布置小汽機油系統集裝裝置。

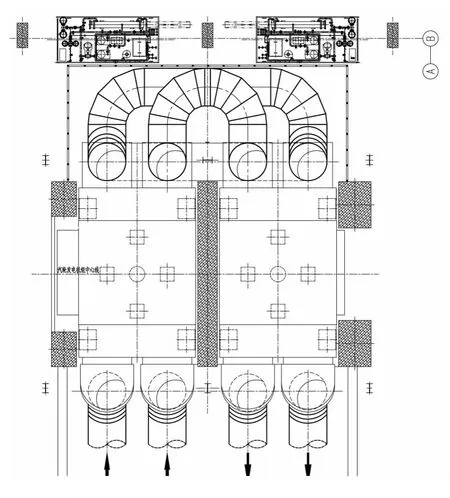

根據上述優化思路,金竹山電廠一期工程的實施方案鋼柱穿循環水管方案如圖3。

圖3 優化后連通管布置方案

2.2 連通管優化方案措施

那么在連通管內插入鋼柱套管是不是會增加連通管的流動阻力呢?計算表明,只要精心設計,通過如下措施,就能將阻力損失降到最低,甚至比連通管優化布置前的阻力損失還要小。

2.2.1 連通管管徑適當放大

2.2.2 采用低流阻翼形套管

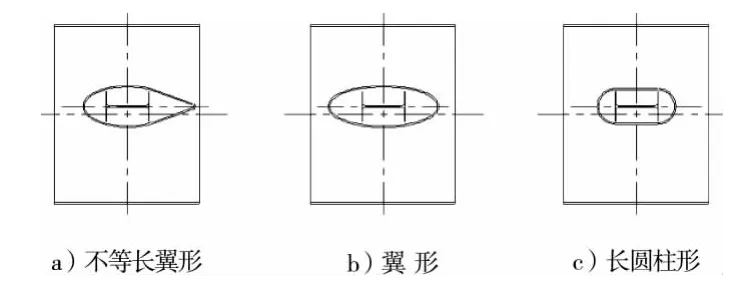

由于內側連通管長度僅有2 m,柱子又處于2 m 連通管中間,套管外形要能放得下,又要降低阻力,還要考慮便于加工制作,初步考慮有以下3 種外形可供選擇(如圖4)。

圖4 低流阻翼形套管比較圖

不等長翼形套管阻力系數最小,但加工制作工序比較復雜;翼形套管阻力系數較小,加工制作也比較方便;長圓柱形套管雖然加工制作方便,但阻力系數較大。在上述3 種套管形式中,翼形套管從阻力系數到加工制作都比較適中,推薦作為連通管優化方案套管的形式。

2.3 優化方案阻力計算

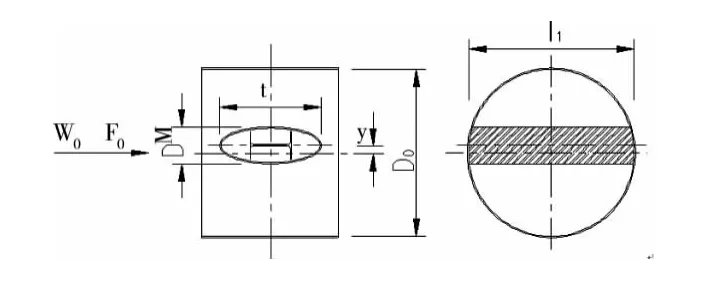

根據選定的套管形式,結合工程實際,繪出優化方案圖平面、斷面計算模型如圖5。

圖5 低流阻翼形套管阻力計算模型圖

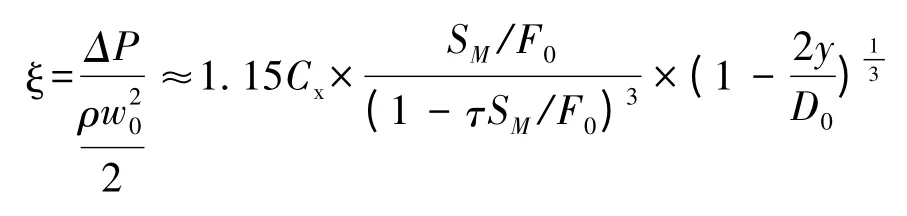

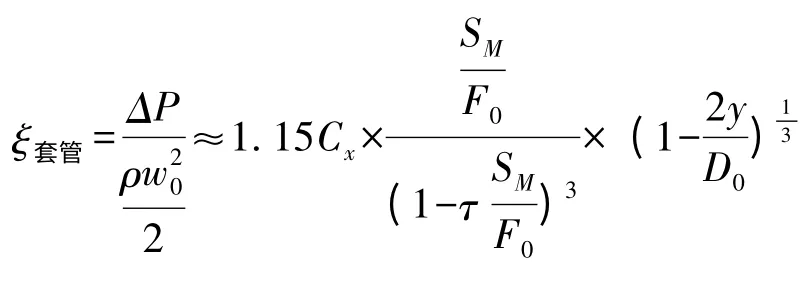

根據參考文獻〔3〕中對應上述布置方案的套管局部阻力系數計算公式如下:

對應金竹山電廠一期工程

DM=0.54 m;D0=2.44 m;t=1.5 m;l1=2.43 m;y=0.11 m;W0=1.95 m/s;F0=4.52 m2;ν=10-6m2/s(20°水的運動粘性系數)

SM=DM×l1=0.54×2.43=1.31 m2

根據Re'M

〔3〕得:τ≈0.5;Cx≈0.06

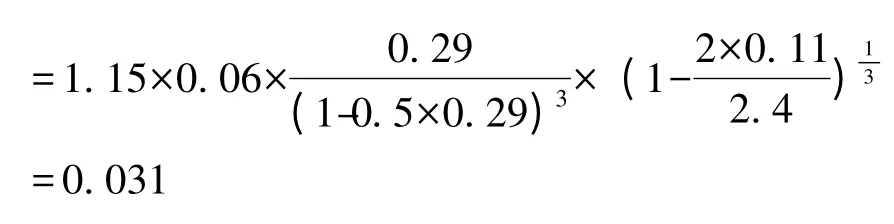

將上述數據代入:

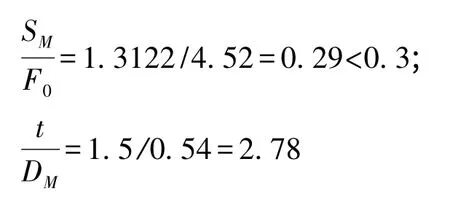

查參考文獻〔4〕中得:3×30° 5 片90°焊接蝦米彎頭阻力系數ξ彎頭=0.48

忽略管道沿程阻力,后水室連通管優化前后阻力差值計算如下:

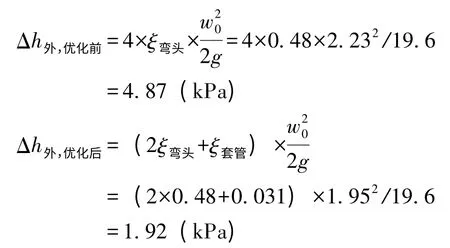

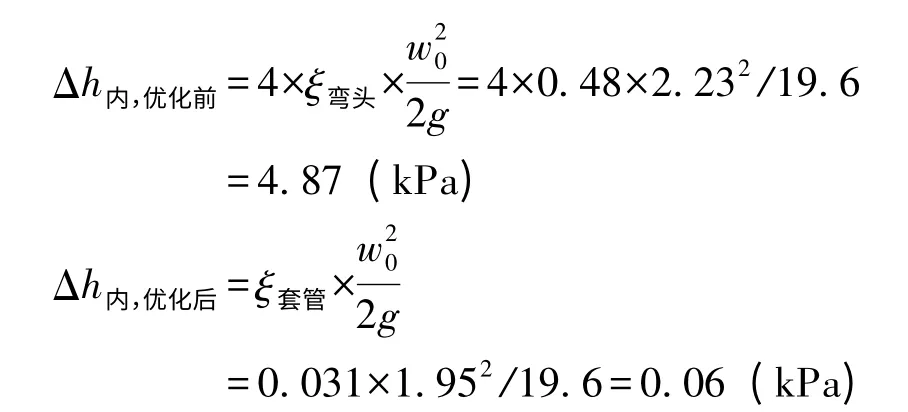

對于外側連通管,優化前有4 個90°彎頭,優化后有2 個90°彎頭

Δh外,優化后-Δh外,優化前=1.92-4.87=-2.95(kPa)

對于內側連通管,優化前有4 個90°彎頭,優化后沒有90°彎頭

Δh內,優化后-Δh內,優化前=0.06-4.87=-4.81(kPa)

上述計算說明,在采取多項優化措施后,優化方案與常規方案相比,內側和外側連通管流動阻力分別降低了2.95 kPa 和4.81 kPa,平均阻力降低了約80%,效果十分顯著。

3 連通管優化布置方案效益估算

3.1 流動阻力降低

由于沿程流動阻力與局部阻力相比數值較小,可以忽略不計,優化方案與常規方案相比,內側和外側連通管流動阻力分別降低了2.95 kPa 和4.81 kPa,平均阻力降低了約80%。

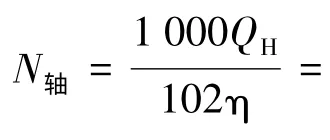

按阻力減少2.95 kPa 的保守估算,相當于每臺機組循環水泵軸功率減少11.765QH=11.765×2×8.82×2.95/10≈61(kW),2 臺機組年利用小時數5 000 h,每年可節省廠用電610 MWh。

3.2 節省連通管材料

按經常采用的連通管偏內側布置方案,每臺機組按DN2 200 連通管65 m 計(含8 個彎頭),需要鋼材約49.35 t。

優化后的連通管布置方案,每臺機組按DN2 400連通管22 m 計(含2 個彎頭),需要鋼材約18.22 t,加上2 個套管重量1.38 t,合計重量為19.6 t。

每臺機組可以節省鋼材49.35-19.6=29.75 t,按電廠2 臺機組一期工程計算,連通管優化方案可節省鋼材約60 t。

3.3 對小機油系統布置的改善

從圖3 可以看出,優化連通管設計后,連通管在汽機基礎外側的寬度只有3 m,靠B 列柱側還有6.2 m 的凈空,有足夠的空間布置2 臺給水泵小汽輪機的集裝油系統。

4 注意事項

4.1 穿套管的鋼柱布置方位

顯而易見,套管長軸平行連通管流向流動阻力是最低的,這就要求套管內的鋼柱長軸與連通管流向平行。但從土建專業受力結構的要求認為鋼柱長軸垂直連通管比較好。

工程實踐中可以通過對鋼柱設置加強板,增加鋼柱短軸方向慣性矩,以維持鋼柱長軸平行連通管流向。

4.2 與凝汽器廠家先期配合

由于優化方案涉及到凝汽器后水室與連通管的接口方向,所以在凝汽器設備訂貨時就要提前與廠家進行優化方案的接口配合,將優化接口在制造廠內做好,否則設備到現場后,再臨時修改接口方向難度較大。

4.3 套管與鋼柱間隙

為防止套管與鋼柱發生膨脹變形引起漏水,設計和施工時要在鋼柱四周和套管之間預留約20 mm的膨脹間隙。

凝汽器后水室連通管優化布置方案首先應用在金竹山電廠一期工程中,效果良好。

5 結論

凝汽器后水室連通管優化設計方案有利于汽機房布置優化、凝汽器本體設計和給水泵汽輪機油系統布置。

實施該方案后2 臺機組可節省鋼材近60 t,每年節省廠用電量約610 MWh,且電廠可以長期受益。

由于優化設計簡單,易于實施,效益顯著,在后續的工程設計中,該方案得到了推廣利用。本方案雖然是針對600 MW 機組雙背壓凝汽器連通管進行的設計優化,但對于1 000 MW 級汽輪發電機組的多背壓凝汽器同樣具有參考價值。

參 考 文 獻

〔1〕齊復東,賈樹本,馬義偉. 電站凝汽設備和冷卻系統〔M〕.北京:水利電力出版社,1990.

〔2〕中華人民共和國住房和城鄉建設部,中華人民共和國國家質量監督檢驗檢疫總局. GB50764—2012 電廠動力管道設計規范〔S〕. 北京:中國計劃出版社,2012.

〔3〕華紹曾,楊學寧. 實用流體阻力手冊〔M〕. 北京:國防工業出版社,1985.

〔4〕西北電力設計院. 電力工程水務設計手冊〔S〕. 北京:中國電力出版社,2005.