基于模糊方法的磨礦分級自動控制

河北鋼鐵集團礦業有限公司 趙休龍,宋曉西

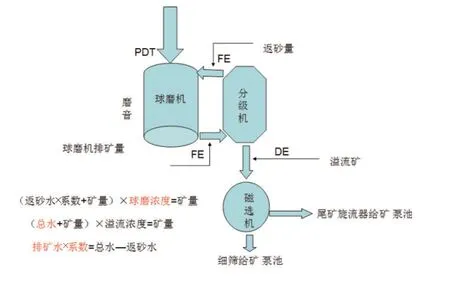

圖1 磨礦分級流程

1 引言

磨礦作業是整個選礦廠生產工藝流程中最關鍵的環節,它起著承上啟下的作用,磨礦作業在選礦廠的基建投資和生產費用中占有很大的比例。同時磨礦作業是整個選礦廠的“瓶頸”作業,直接關系到選礦生產的處理能力、磨礦產品的質量,對后續作業的指標乃至整個選礦廠的經濟技術指標有很大的影響。

某大型選礦廠年處理礦石800多萬噸,年產鐵精粉260萬噸,本文針對該礦磨礦分級的工藝特點及現場因素,運用模糊理論與方法,對磨礦、分級環節實現了自動檢測與優化控制。

2 工藝流程

該礦單系列磨礦采用球磨機+分級機+磁選機的工藝流程,流程如圖1所示。

3 控制系統選擇

3.1 硬件選擇

為保證控制系統的穩定性、快速性,此次設計采用了大容量、穩定性較強、具有冗余功能的美國羅克韋爾自動化公司的Controllogix高性能的處理器作為控制器。

3.2 軟件選擇

編程軟件采用Rslogix5000編程軟件,可以實現程序的在線監視、修改;組態軟件采用了Factorytalk SE,在組態控制畫面中,不僅可以實現設備運行狀態的現實,而且可以進行參數的修改,工藝參數調整,顯示部分為現場設備運行實時檢測。

3.3 網絡組態

為防止控制系統癱瘓,實現控制器的無擾切換,此控制系統采用了冗余型網絡。Logix5000系列PLC作為主控制器(主站點),主站點之間通過光纖進行信息冗余。從站與主站點通過Controlnet模塊CN2R進行通信,CPU與上位機采用傳輸速率更快更可靠的工業以太網,從而構成三層網絡結構的控制層。

3.4 參數檢測

為使控制系統更加穩定、準確,對磨礦分級工藝變量進行了檢測、采集。檢測內容包括:球磨給礦量檢測、磨機聲音檢測、磨機功率檢測、球磨返砂水流量檢測、球磨排礦水流量檢測、分級機電流檢測、溢流濃度檢測、溢流粒度檢測。

4 控制原理

控制功能劃分:給礦控制、返砂水控制、給礦水控制、漲肚判斷、判斷礦石性質變化等。

4.1 給礦控制

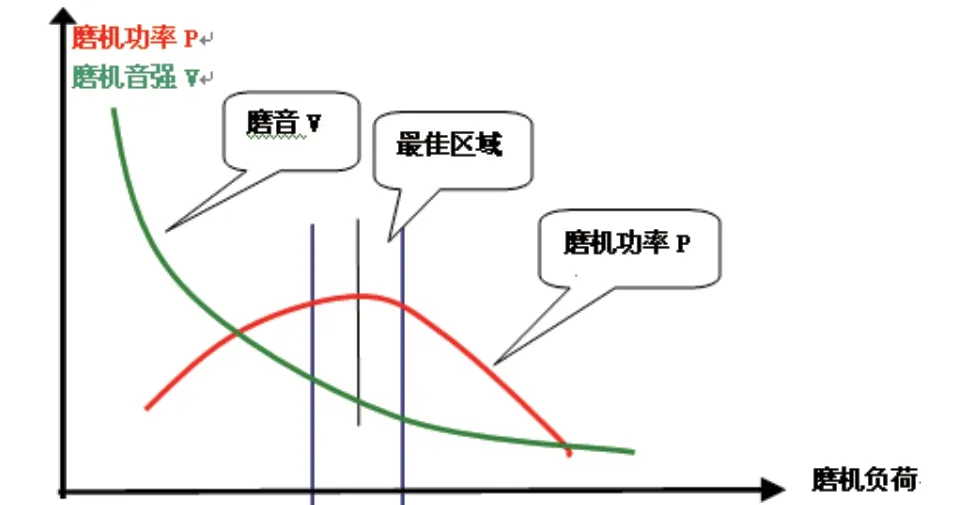

本控制系統主要利用磨音值和磨機功率值對給礦多少進行綜合判斷,主要根據磨音V、功率P模糊化判斷進行加減礦調節,并判斷球磨機負荷情況。磨機的負荷狀況即充填率,即指磨機中物料容積占磨機有效容積百分數,實踐表明磨機功率和磨音與磨機負荷存在的關系如圖2所示。

圖2 磨機功率、音強與負荷關系

通過對磨音V、功率P變量進行PL(過低)、L(低)、正常(NM)、高(H)、過高(PH)五個區間模糊化。在磨機未漲肚、分級機電流正常、礦石性質未發生變化時,實現礦量的自動給定。如圖3所示。

圖3 給礦模糊化

4.2 漲肚判斷

球磨漲肚在球磨工藝系統中是一大重癥,本系統嚴禁球磨漲肚。程序根據磨音和功率來自動判斷是否漲肚,若球磨漲肚,礦量給定為200t/h、加大給礦水、減小排礦水,達到恢復值后切入正常控制。

經現場實物標定,漲肚判斷條件為(磨音V>11)&(功率P>1500),漲肚恢復條件為(7.0<磨音V<9.0)&(功率P<1400)。

4.3 礦石性質判斷

礦石的性質發生改變,對磨礦分級影響很大。礦石趨易磨,則循環負荷趨于下降;礦石趨難磨,則循環負荷趨于上升。本系統礦主要依靠分級機電流、分級機溢流粒度、瞬時礦量三個數值變化判斷循環負荷:

C1:礦量10s內波動超出±10;

C2:分級機溢流粒度與設定值偏差超出±2;

C3:分級機電流設定值偏差超出±3;

C4:磨音V∈(7.0,7.5)。

條件C1~C4同時滿足則認為礦石性質改變。當礦石性質變差時,程序自動降低礦量、減少排礦水,防止因操作不及時造成產品不合格及漲肚現象。

4.4 給水控制

在給礦量一定的情況下,返砂水(球磨給水)、排礦水大小直接影響磨礦粒度:球磨給水增大,磨礦濃度變稀,磨礦粒度變粗;球磨機排礦口處沖水變大,溢流變稀,磨礦粒度變細。

本系統給水控制步驟是:

Step1 礦量保持一定,同時減小球磨機給水、增大排礦口處沖水,實現提高磨礦粒度,并盡可能減小因總礦漿量的變化引起的后續浮選工藝波動。

Step2 磨礦粒度穩定后,增大球磨機的給礦量。給礦量的大小,以在達到磨礦粒度要求的同時、球磨機不漲肚為宜。

期間設定安全極限條件:判斷礦石性質變差時,排礦水給定最小值;判斷球磨漲肚時,給礦水、排礦水均給定最小值。

5 實施效果

目前,該系統已在該大型選礦廠單系列實驗應用成功。投入使用后,由計算機代替人工對生產設備和工藝過程進行在線操作和監控,提高了球磨機磨礦效率和產品質量,在穩定磨礦細度的前提下盡可能的提高了磨機的處理能力,平均臺時由230t/h提升至238t/h,年可創效600余萬元。

[1] 浙江大學羅克韋爾自動化技術中心. 可編程控制器系統[M].杭州: 浙江大學出版社, 2003, 3.

[2] 趙大勇, 岳恒. 基于智能優化控制的磨礦過程綜合自動化系統[N]. 山東大學學報, 2005, 6.

[3] 王澤紅, 陳炳辰. 磨礦分級過程控制策略的研究及進展[J]. 金屬礦山,2000, 9:28-31.

[4] 芮桂芳, 凌永發. 磨機載荷新型自動檢測技術研究[J]. 金屬礦山, 2002, 309 (3) :34-36.