全低變系統熱水網絡技改

孫雙紅 郭仁義 喬偉波

(山西陽煤豐喜肥業〔集團〕有限責任公司 山西運城044000)

0 前言

山西陽煤豐喜肥業(集團)有限責任公司平陸分公司(以下簡稱平陸分公司)為80 kt/a合成氨裝置配套的全低變系統已運行多年,存在蒸汽消耗大等問題,未能體現全低變工藝流程的節能優勢。為此,經認真研究,決定由正元設計院對變換系統進行設計、核算,對變換、合成熱水網絡系統進行改造,達到變換不加或少加蒸汽并使出口變換氣中CO含量工藝指標低于2%(體積分數)的目的。2012年12月對變換熱水系統進行了改造,投運后效果良好。

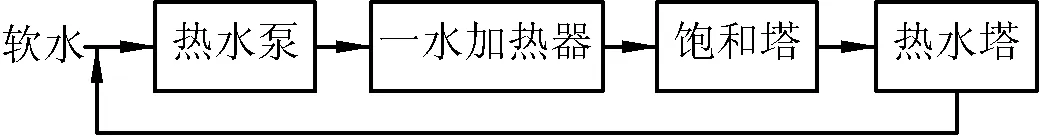

1 改造前熱水工藝流程

(1)改造前變換系統熱水工藝流程見圖1。變換系統飽和熱水塔采用散裝填料,變換系統噸氨需外供1.0 MPa飽和蒸汽250~300 kg。

圖1 改造前變換系統熱水工藝流程

(2)原有2套Φ800 mm氨合成系統,廢熱鍋爐回收余熱副產蒸汽供變換工段;軟水預熱器熱水回收采用串聯流程,熱水循環量80 m3/h,回收115~120 ℃熱軟水約20 m3/h供精煉系統使用,其余熱軟水被送入軟水池中。這樣,不僅大量的低位熱能未被合理利用,且使軟水溫度上升至約30 ℃,導致碳化系統氨回收效率下降。

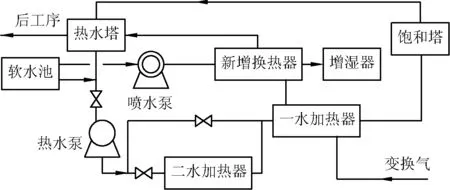

2 改造后熱水工藝流程

改造后變換系統熱水工藝流程見圖2。改造后,經變換系統熱水泵加壓后的熱水分為兩部分:第1部分送至氨合成系統的二水加熱器,經換熱后的軟水送往變換系統與第2部分熱水混合后進入一水加熱器,與變換氣換熱后送至飽和塔。在一水加熱器后增設1臺換熱器,軟水由原從軟水罐出來經噴水泵送至增濕器改為從噴水泵出來經新增換熱器再送至增濕器。

圖2 改造后變換系統熱水工藝流程

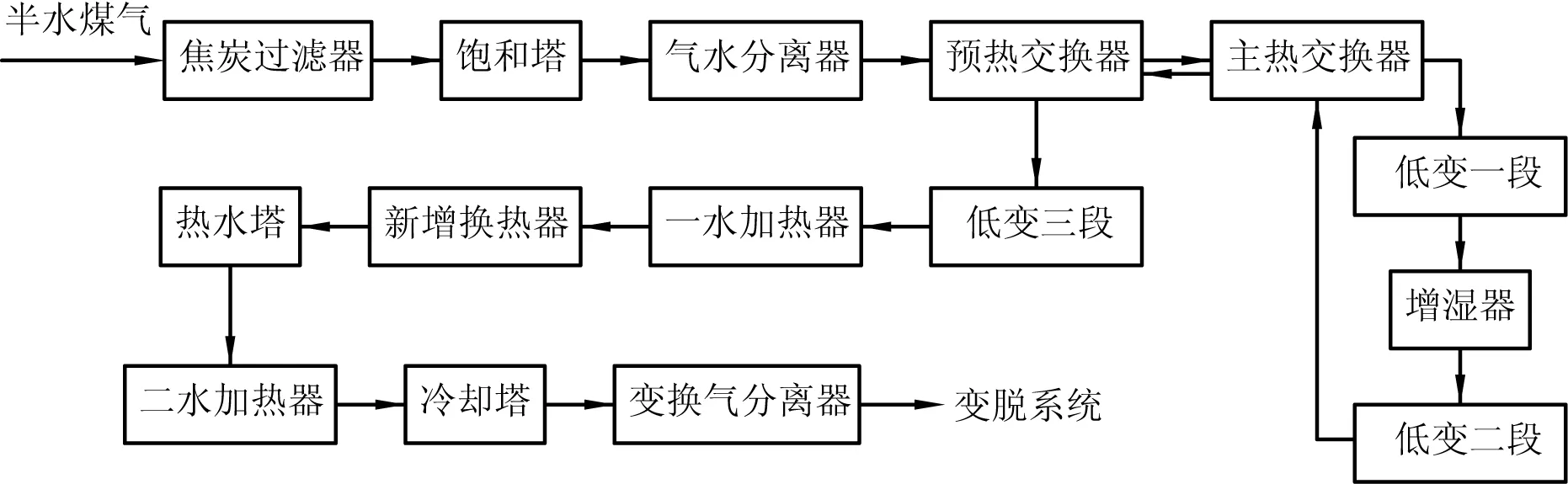

3 改造后變換系統工藝流程

來自壓縮機二段的半水煤氣(壓力≤0.95 MPa,溫度≤35 ℃)先經過焦炭過濾器除去油水后進入飽和塔,與塔頂噴淋而下的循環熱水在填料層逆流接觸、提溫、增濕,溫度為(130±5) ℃的氣體出飽和塔,經氣水分離器分離水分后,進入預熱交換器管程,與殼程內來自主熱交換器的變換氣換熱提溫,然后進入主熱交換器管程與殼程內來自低變二段的變換氣換熱,溫度達到220 ℃左右進入低變一段(開車時需用電爐提溫,正常生產時不用),經保護劑及抗毒劑除去其中的O2及其他有害雜質后進入低變一段催化劑層反應,氣體中CO含量降至8%~12%(體積分數,下同)、溫度升至360~410 ℃后進入增濕器,經二次反滲透水降溫至220 ℃左右后進入低變二段催化劑層反應,氣體中CO含量下降至4%~7%、溫度升至260~270 ℃后,氣體依次通過主熱交換器、預熱交換器的殼程與管程內半水煤氣換熱,溫度下降至(220±10) ℃后進入低變三段催化劑層反應,溫度升至(240±10) ℃且CO達到指標要求后進入一水加熱器殼程與管程中的循環熱水換熱,溫度降至150 ℃左右后經新增換熱器進入熱水塔底部,與塔內自上而下的循環熱水在填料層逆流接觸進一步降溫,然后經二水加熱器殼程與軟水換熱后進入冷卻塔管程和冷排,進一步降溫至35 ℃,最后經變換氣分離器送至變脫系統。改造后變換系統工藝流程見圖3。

圖3 改造后變換系統工藝流程

4 改造效果

(1)從熱水泵出來約90 ℃的熱水經2#合成系統的二水加熱器后,溫度升至120~125 ℃的軟水被送至一水加熱器內,與低變三段出口的240 ℃變換氣進行換熱回收熱量后,溫度達到150 ℃左右(通過調節第1部分循環量來調整進飽和塔熱水溫度,將CO含量控制在工藝指標內)。

(2) 增加換熱器后,一方面降低了變換氣溫度,減少了熱水塔出口變換氣后工序的冷卻負荷;另一方面將增濕器的進水溫度由20 ℃左右升至80 ℃左右,有利于變換系統的操作和節能。

5 效益分析

改造后,變換系統噸氨蒸汽耗降低至200 kg左右,按蒸汽價格為140元/t、氨產量80 kt/a計,本次改造年增經濟效益約為224萬元。