造氣系統節能增效技術分析(上)

顧華軍

(浙江紹興化工有限公司 浙江紹興312075)

於子方

(上海達門化工工程技術有限公司 上海200063)

0 前言

我國氮肥行業多年取得了很大發展,合成氨與尿素的產能及產量均居世界第一位。2013年合成氨產量61 977 kt,尿素產量67 066 kt,均創歷史新高。但由于多年快速增長,產能過剩的問題越來越嚴重,產銷矛盾加劇,產品市場價格下滑,企業效益明顯降低。2013年,氮肥行業主營業務收入為2 876億元,實現利潤66.4億元,主營業務收入利潤率僅為2.31%,虧損企業增加,行業虧損面為38.3%。因此,提高企業的經濟效益已是氮肥行業面臨的一項十分重要的任務。

合成氨生產中原料煤與電的成本占全部成本的70%左右,而造氣系統又是影響成本的主要系統,努力抓好造氣系統節能增效是提高企業經濟效益的主要環節。多年來,不少科研、設計、制造、生產單位不斷總結經驗,開發了行之有效的新工藝、新設備、新技術與技術革新措施,有效地提升了造氣系統生產技術水平,取得了節能降耗效果與經濟效益。現就造氣系統的10項主要技術措施進行技術經濟分析,供參考。

1 自動加焦(煤)技術

該技術是在原造氣爐加料口上增設機電一體化控制的自動加焦(煤)機及相關配套的料倉、探火孔等,取代原來停爐人工加焦(煤)的操作工藝方法。使用該技術后,對氣化生產操作帶來很多有利的效果。其主要效果:① 減輕了加焦(煤)操作工開爐蓋加焦(煤)的勞動強度,消除了開爐蓋、點火、加焦(煤)等環節存在的不安全因素,同時,有益于操作環境的清潔;② 減少了停爐開爐蓋加料次數,增加了有效制氣時間,提高了單爐產氣量,并減少因多次停爐開爐蓋加料所消耗的蒸汽損失;③ 克服了原來因爐面溫度變化幅度大而引起的爐況波動,減少了熱量損失,保證了氣化層的蓄熱量,使煤氣氣質穩定、有效成分高。某企業使用人工加焦與自動加焦技術效果比較見表1。

表1 某企業使用人工加焦與自動加焦技術效果比較

從表1中數據可看出,使用自動加焦(煤)技術后,噸氨入爐標煤耗降低了22 kg,蒸汽分解率提高了3.2%~4.0%,噸氨節約蒸汽80 kg左右。

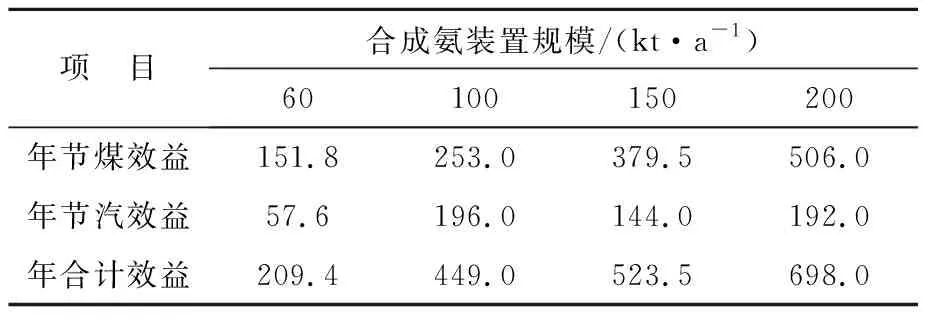

按原料無煙煤價格1 150元/t(下同)、蒸汽價格120元/t(下同)計,噸氨成本可降低34.90元。不同規模合成氨裝置年經濟效益見表2。

表2 不同規模合成氨裝置年經濟效益 萬元

從以上分析可見:該技術對造氣系統穩定操作和安全生產、提高半水煤氣氣量和氣質、降低原料煤和蒸汽消耗、提高生產自動化水平、減輕勞動強度和改善環境十分有效。

2 自動出渣(灰)技術

該技術是在自動焦(煤)技術應用成功后,針對原來造氣爐排渣是在停爐狀況下進行排渣操作、避免停爐帶來的損失、提高造氣爐有效發氣量、減少熱量損失,并結合造氣系統生產自動化采用DCS,控制水平得到提高而研發。該技術在原造氣爐爐下2個灰倉增設了上、下2只閥門,并用油壓站的動力油來驅動;正常生產時上閥門處于開啟狀態,下閥門處于關閉狀態;此2只閥門互為聯鎖,生產中可同時關閉,但不能同時開啟。根據設定的頻率出渣,并由造氣爐DCS控制系統來控制,實現不停爐連續排渣。與造氣爐自動加焦(煤)機技術相配套,使氣化爐操作真正做到不停爐自動加料與出渣的連續生產過程。

通過不少生產企業的使用,證明該技術具有如下特點:

(1)取消了停爐排渣的時間,增加了造氣爐制氣時間。根據使用不同原料煤煤質的情況,每臺造氣爐每天可增加60~90 min制氣時間,即發氣量提高了4%~6%。

(2)減少了停爐排渣引起造氣爐的熱量損失。停爐排渣時,爐內部分熱量通過渣斗口散發而損失,自動出渣后就不存在這部分熱量損失。

(3)有利于造氣爐爐渣層與爐況的穩定。停爐排渣時,造氣爐內氣化層溫度大幅降低,剛開爐時由于氣化溫度低,導致氣化效率差,開爐運行幾個制氣循環后,氣化層溫度才能逐步恢復正常。自動出渣后避免了此情況,使氣化層溫度穩定,有利提高氣化效率、降低原料煤與蒸汽的消耗。

(4)環境污染得到明顯改善。停爐排渣時,灰塵飛揚,造成造氣區域的環境較差,同時煤氣外泄,周邊空氣中有害氣體含量常常超標,存在不安全因素。自動出渣后,明顯改善了生產操作現場環境,并解決了因煤氣的外泄而造成的不安全因素。

總之,該技術充分運用機電一體化科技,改變了傳統的人工出渣方式,有效地推動了工藝優化、減少熱損、提高氣化效率、降低消耗、改善了現場環境,對企業帶來較大的經濟效益與環保效益。

3 專用高效爐箅

爐箅是固定層造氣爐的核心部件,對煤氣發生過程起著非常重要的作用,過去采用的星形、傘形、塔形爐箅,在運行過程中存在較多問題(如風量不足、布風不勻、排灰破渣能力差、使用壽命短等),嚴重影響造氣爐制氣能力的發揮,不少單位研究開發了各種不同結構型式的新型爐箅,如均布形、螺旋形及發展至今的專用爐箅和多邊多層爐箅等,對提高造氣爐的氣化強度和降低原料煤耗起了十分有效的作用。

使用效果:① 由于布風結構設計合理,使爐膛截面布風均勻;② 提高了通風面積,有利增大風量、提高煤氣發氣量;③ 提高了破渣與排渣能力,爐下帶出物減少;④ 使用壽命延長(以鑄鋼取代原來鑄鐵),可達1年以上。

以某企業新、舊爐箅(Φ3 000 mm)使用情況對比為例(表3),使用新爐箅后,造氣爐單爐的產氣量提高了22.2%,返焦率降低了18.5%,爐條機電流降低了25%。據統計,每臺造氣爐每月可增加經濟效益7萬元以上,全年增效77萬元以上。

表3 某企業新、舊爐箅(Φ 3 000 mm)使用情況比較

4 過熱蒸汽入爐制氣技術

該技術改變了傳統入爐用飽和蒸汽溫度低、含濕量高,而使制氣溫度下降快、爐溫波動大,造成蒸汽分解率低、蒸汽消耗大,而且使煤氣中過剩蒸汽較多,造成洗氣塔負荷增加、循環冷卻水用量增大等存在的問題,取得了提高蒸汽分解率、減少蒸汽消耗量以及減少循環冷卻水用量等節能降耗效果。

目前,企業用于制氣的過熱蒸汽溫度一般控制在200~250 ℃,在其他條件相同的工況下,其主要效果:①單爐產氣量提高10%~15%;②吹風時間縮短10%左右;③蒸汽分解率提高,噸氨耗蒸汽降低了250~300 kg;④ 噸氨耗循環冷卻水減少了15~20 m3。不同規模合成氨裝置采用過熱蒸汽制氣年經濟效益(僅節約蒸汽)見表4。

表4 不同規模合成氨裝置采用過熱蒸汽制氣年經濟效益 萬元

從以上分析可見,該項技術是改善制氣工藝、節能降耗和提高經濟效益的一項行之有效的技術措施。