用于氮氧化物處理的填料塔的設計

邸倩倩

(1.石家莊工大化工設備有限公司 2.河北省蒸發結晶及干燥工程技術研究中心)

0 前言

對于草酸生產過程中產生的氮氧化物,通常可采用填料塔吸收的方式來進行處理。二氧化氮氣體被水吸收生成稀硝酸,稀硝酸可重復利用。在吸收塔內,氣體和液體的運動經常是逆流的,即吸收劑自塔頂向下噴淋,在填料表面分散成薄膜,經填料間的縫隙下流,亦可形成液滴落下;氣體從塔底被送入,沿填料間空隙上升,填料層的潤濕表面就成為氣液接觸的傳質表面。填料塔的優點是結構簡單,便于用耐腐蝕材料制造,氣液接觸效果較好,壓降較小。缺點是當煙氣中含有懸浮顆粒時,填料容易堵塞,清理檢修時填料損耗大。

草酸生產過程中使用的填料塔其原理是用水來吸收二氧化氮,這一過程也就是二氧化氮在水中溶解并生成硝酸和亞硝酸的過程。其主要反應如下:

亞硝酸很不穩定,在0℃以上極易分解,生成硝酸、一氧化氮和水:

1 填料塔設計與計算

1.1 設計參數

五個反應罐的總氣體流量為125 m3/h;每個反應罐的間距為2 m;每個反應罐的直徑為3 m;每個反應罐的高度為5 m;填料塔與反應罐的距離是25 m;反應罐每天運行的時間是24 h;填料塔進口二氧化氮濃度為0.332 5 kg/m3;氮氧化物二級排放標準為420 mg/m3;實際鼓風量為23.66 kmol/h;氮氧化物去除率為97.8%。

1.2 吸收液用量計算

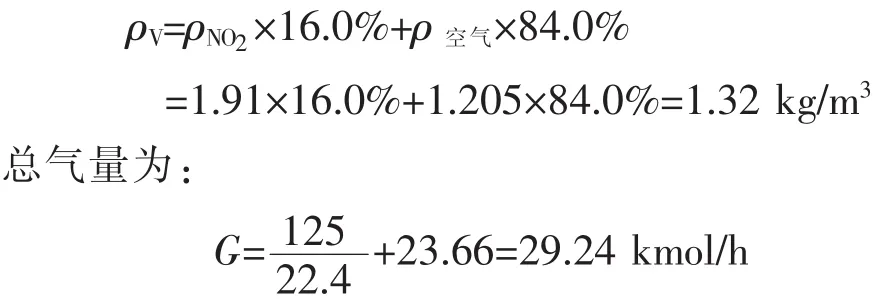

進塔氣體在鼓風后可全部假設為NO2,常壓20℃下干燥空氣的密度為1.205 kg/m3,常壓20℃下NO2的密度為1.91 kg/m3。鼓風后混合氣體中NO2的含量為16%,空氣的含量為84%,則進塔混合氣體的密度為:

式中22.4——標準狀況下氣體摩爾體積,L/mol。由下式

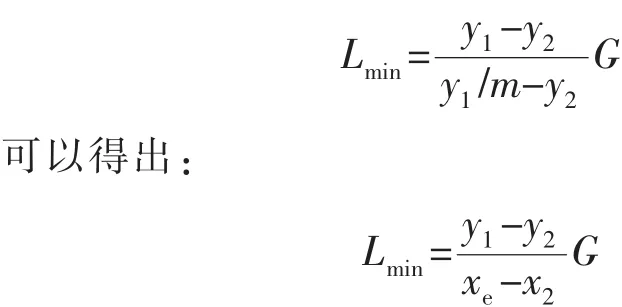

式中G——單位時間通過吸收塔任一斷面的惰性氣體的量,kmol/h;

y1,y2——分別為塔底和塔頂的被吸收組分的氣相摩爾比;

x1,x2——分別為塔底和塔頂的被吸收組分的液相摩爾比。

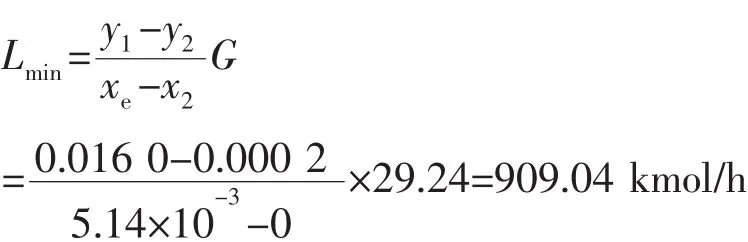

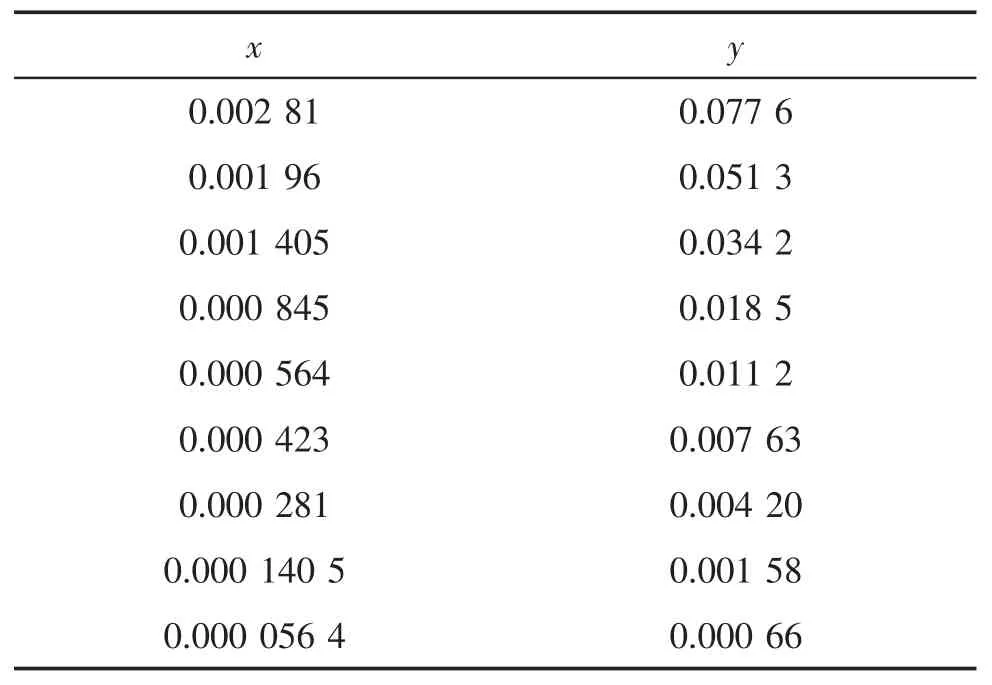

其中,x2=0,由y1=0.016 0查表1得xe=5.14×10-3,G=29.24 kmol/h,y2=0.000 2,則

設實際吸收液量為最小用量的1.5倍,則L=1.5Lsmin=1 363.56 kmol/h

液體的質量流量為:GL=LMH2O=1 363.56×18=24 544 kg/h

1.3 選擇填料

填料的正確選擇,對塔的經濟性有重要的影響。對于給定的設計條件,常有多種填料可供選用,因此需要對各種填料作綜合比較,選擇比較理想的填料。

表1 H2O-NO2在常壓20℃下的平衡數據

填料可為氣液兩相提供良好的傳質條件。選用的填料應滿足以下基本要求: (a)具有較大的比表面積和良好的潤濕性; (b)有較高的孔隙率 (多在 0.45~0.95); (c)對氣流的阻力較小; (d) 尺寸適當,通常不應大于塔徑的1/10~1/8; (e)耐腐蝕、機械強度大、造價低、堆積密度小、穩定性好等。

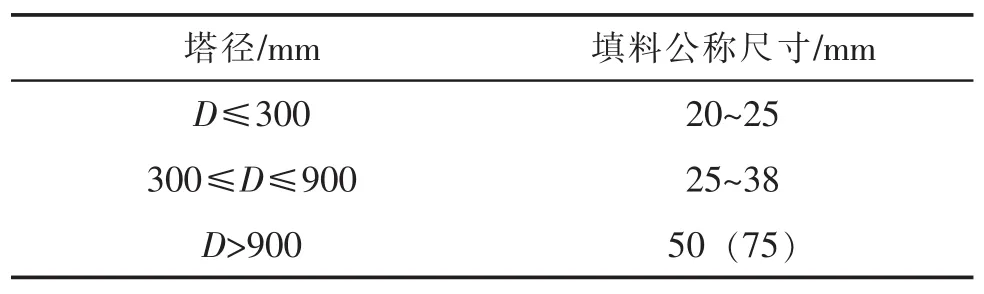

通常,填料尺寸較大,成本就較低,通過能力也較高,而效率則較低。大塔常使用?50 mm填料。若使用大于?50 mm的填料,則成本的降低和通過能力的提高往往補償不了分離效率的降低。若使用?25 mm以下的小填料,則效率的提高彌補不了由通過能力降低和成本增高帶來的缺點。一般推薦按塔徑大小選定填料尺寸,如表2所示。

表2 按塔徑大小選用填料的推薦尺寸

該系統不屬于難分離系統,可用散裝填料。系統中含有NO2,有一定的腐蝕性,故考慮選用塑料鮑爾環填料。由于系統對壓降無特殊要求,考慮到不同尺寸鮑爾環的傳質性能,選用DN38聚丙烯鮑爾環填料。該填料的泛點填料因子φF=184 m-1,壓降填料因子φP=114 m-1,比表面積θ=155 m2/m3。

1.4 塔徑的計算

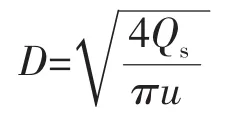

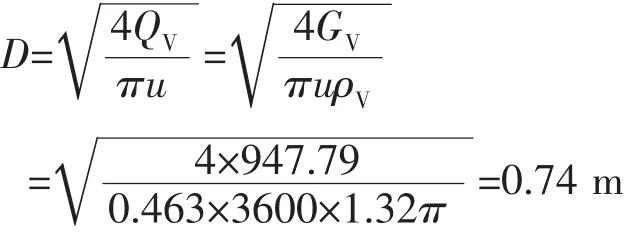

一般情況下,填料塔的內徑是根據氣體負荷來計算的。依據體積流量公式得:

式中D——塔的內徑,m;

Qs——氣體的體積流量,m3/s;

u——空塔速度,m/s。

由上式計算出來的塔徑,尚需根據有關標準規定進行圓整,以便于塔設備的制造和維修。由上式知,計算塔徑的核心問題是確定空塔氣速u的值。確定u值的方法可歸納為以下兩種。

(1)通用關聯圖法

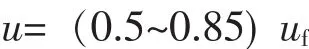

根據Eckert散堆填料泛點和壓降通用關聯圖、Kister和Gill規整填料壓降通用關聯圖及泛點壓降公式,可求出填料的液泛氣速uf。以此為據,計算空塔氣速u。

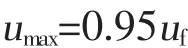

對散堆填料,

式中u——空塔氣速,m/s;

uf——填料的液泛氣速,m/s。

對于起泡物系取較低的系數0.5,對于不起泡物系取偏高的系數。若有壓降限制,則應以具體計算來確定u值。

對規整填料,

式中umax——空塔氣速的最大值,m/s;

uf——填料的液泛氣速,m/s。

若有壓降限制,則應根據容許的壓力降反算出u值。

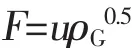

(2)實驗氣體動能因子法

對于高效規整填料,一般通過實驗給出適宜的操作氣體動能因子F值。

式中F——操作氣體動能因子;

u——空塔氣速,m/s;

ρG——二氧化氮的密度,kg/m3。由此可計算出空塔氣速u。

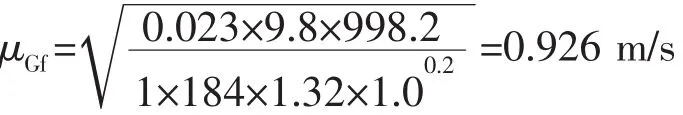

DN38聚丙烯鮑爾環填料的泛點填料因子φF=184 m-1,壓降填料因子φP=114 m-1,比表面積θ=155 m2/m3。

氣相: ρG=1.32 kg/m3, μG=0.014 6 mPa·s。

液相:ρL=998.2 kg/m3, μL=1.0 mPa·s。

混合氣體的質量流量:GV=947.79 kg/h;液體的質量流量:GL=24 544 kg/h。

通過《實用環境工程手冊:大氣污染控制工程》中的填料塔液泛點與壓降的通用關系圖可得橫坐標其中,20℃時水的黏度μL=1 mPa·s,ψ=1。由此可得:

取空塔氣速為泛點氣速的50%,u=0.926×0.5=0.463 m/s,則填料塔直徑為:

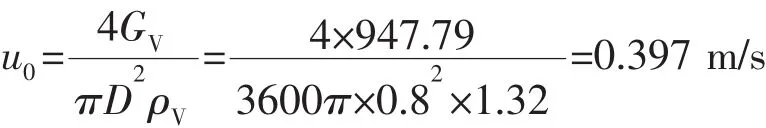

當計算出的塔徑不是整數時,需根據加工要求及設備定型要求予以圓整。直徑在1 m以下時,塔徑的間隔為100 mm;直徑在1 m以上時,塔徑的間隔為200 mm,故取D為0.8 m。實際空塔氣速:

1.5 塔高的計算

常采用傳質單元法計算填料塔內填料層的總高度。

式中h——填料層總高度,m;

HOG、HOL——氣相、液相總傳質單元高度,m;

NOG、NOL——氣相、液相總傳質單元數。

填料層高度與傳質單元高度的關系有如下的經驗數據:填料層高度25 mm,傳質單元高度 0.3~0.6 m;填料層高度38 mm,傳質單元高度0.5~0.75 m;填料層高度50 mm,傳質單元高度0.6~1.0 m。

傳質單元數是吸收困難程度的度量。傳質單元數增大,則達到吸收目標所需的塔高隨之增大。根據一些吸收塔的經驗數據可得傳質單元數為3.6~3.8。因此填料層的總高度為h=0.5×3.6=1.8 m。

由于計算傳質單元數時依據的相平衡數據會有偏差,傳質動力學參數HOG的計算會有偏差,因此實際塔內液、氣兩相流體不可能達到實驗條件下的良好分布。此外,為適應操作條件的波動,還應留有調節控制的余地。因此應對填料層總高度的理論計算值進行修正,引入1.3~1.5的安全系數,即填料層總高度h實際=1.4h=2.52 m。

對較高的填料層應分成幾段裝填,在段間設液體收集分布器,既保證下段填料層中的液體均勻分布,又為上升氣體提供一個橫向混合的空間,從而減少放大效應,提高填料的傳質效率。越是高效的填料塔,合理分段越顯得重要。對于散堆填料,一般推薦的分段高度值如表3所示。

表3 散堆填料的分段高度

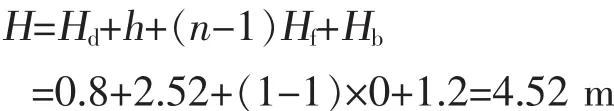

對于鮑爾環,h/D=2.52/0.8=2.22,由表3知,該填料塔的填料層僅一層即可。

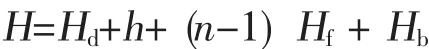

填料塔的高度主要取決于填料層的高度,另外還要考慮塔頂空間、塔底空間及塔內附屬裝置。填料塔的高度計算如下:

式中H——塔高,m;

h——填料層高度,m;

Hf——液體再分布器的空間高度,m;

Hd——塔頂空間高度,一般取0.8~1.4 m;

Hb——塔底空間高度,一般取1.2~1.5 m;

n——填料層分層數。

Hd(塔頂空間高)一般取0.8 m;Hb(塔底空間高)一般取1.2 m。因為填料層只有一層,所以該填料塔沒有液體再分布器,即液體再分布器空間高度為0。因此該填料塔的高度為:

2 結語

草酸生產過程中產生的氮氧化物對人和生物毒害很大,嚴重污染環境,危及人民的身體健康,因此應建設尾氣處理系統,去除尾氣中的氮氧化物,以保證尾氣達標排放。

用于吸收二氧化氮的填料塔設計直徑為0.8 m。該系統不屬于難分離系統,可采用散裝填料。系統中含有NO2,有一定的腐蝕性,故考慮選用塑料鮑爾環填料。由于系統對壓降無特殊要求,考慮到不同尺寸鮑爾環的傳質性能,選用DN38聚丙烯鮑爾環填料。填料塔總高度為4.52 m,填料層的高度為2.52 m。

[1]郝吉明,馬廣大.大氣污染控制工程 [M].第2版.北京:高等教育出版社,2006.

[2]李廣超.大氣污染控制技術 [M].北京:化學工業出版社,2001:144-150.

[3]馬廣大.大氣污染控制工程 [M].北京:中國環境科學出版社,2003:597-605.

[4]黨小慶.大氣污染控制工程技術與實踐 [M].北京:化學工業出版社,2009:328.

[5]陳家慶.環保設備原理與設計 [M].北京:中國石化出版社,2005:508-514.

[6]路秀林,王者相.化工設備設計:塔設備 [M].北京:化學工業出版社,2004:186-187.