基于機器人技術的自動上下料系統設計

鐘 靖,姜萬生,秦現生,白 晶,王潤孝,蘇海燕

(1.西北工業大學機電學院,陜西 西安710072;2.南通愛慕希機械有限公司,江蘇 南通226009)

0 引言

在數控機床加工行業中,常常要求加工精度高,效率高,易于生產自動化。而針對多工序的工件加工,多采用單臺機床人工裝夾的方式對不同工序進行分步加工的方法,其缺點是人工裝夾精度低,效率低,生產周期長。為此,提出一種工件自動上下料系統,其采用2臺數控機床負責不同的工序,并由機器人完成對2臺機床的上料和下料,以實現整個生產過程的自動化[1]。

1 系統組成及工作流程

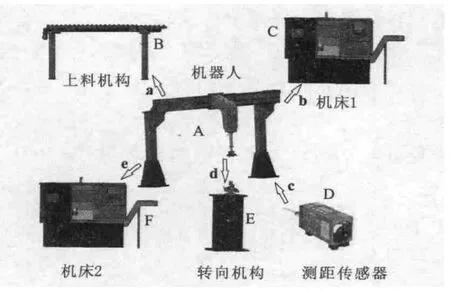

管接件自動上下料系統由人機交互單元、控制單元和檢測執行單元3部分組成。各模塊的組成和功能如圖1所示。

圖1 系統組成及功能關系

在系統中,人機交互單元主要有系統的啟停,檢測執行單元的運行狀態顯示和信息反饋,系統的程序修改,以及示教過程中的其他操作等功能。控制單元采用工控機加PMAC(多軸運動控制器)的上下位機體系控制結構,工控機作為上位機用于處理非實時信號,PMAC作為下位機用于進行插補運動等實時計算,同時PMAC內部集成有PLC模塊,用于處理開關量信號的輸入與輸出[2]。檢測執行單元中的機器人部分帶有末端執行器,用于抓取工件,為機床1和機床2上下料。根據加工工藝的需要,設置轉向機構,用于對工件的轉向操作。同時,采用激光測距傳感器對已裝夾好的工件進行位置檢測,并將結果反饋給控制單元,以保證工件裝夾的精度。

根據設計方案,系統一共分為5道工序,其工作流程如圖2所示。

圖2 系統工作流程

a.機器人從原點A處移動到上料機構B處,夾取工件。

b.機器人將夾取的工件移動到機床1(即C處)進行第1道工序加工,其中,機器人先對機床1上已加工的工件進行下料,然后將夾取的工件裝夾到機床1。

c.通過測距傳感器檢測工件裝夾結果是否符合要求。

d.將從機床1取下的工件移動至轉向機構E處,進行轉向操作。

e.從轉向機構夾取工件移動至機床2(即F處)進行第2道工序加工,其中,機器人先將機床2上已加工的工件進行下料,然后將夾取的工件裝夾到機床2。

最后,機器人將完成加工的工件下料并回到原點A處,以等待下一個工作循環。

2 檢測執行單元設計

2.1 機器人及末端執行器設計

機器人作為執行各種運動的主體,其采用4自由度坐標結構,如圖3所示。機器人在X軸方向由直線導軌支撐,并經過伺服電機驅動,通過齒輪齒條的嚙合,實現機器人在X方向的往復直線運動;A軸方向、Y軸方向和B軸方向通過伺服電機驅動,減速器減速,并由同步帶傳動,分別實現A軸方向的擺動運動,Y軸方向的伸縮運動和B軸方向的旋轉運動。

由于擺臂擺動過程中,對A軸的轉動慣量和力矩較大,故有必要對A軸電機及傳動系統進行校核。

圖3 機器人結構

2.1.1 計算負載轉動慣量

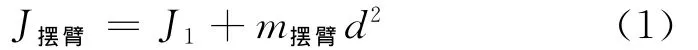

擺臂軸由2個深溝球軸承支撐,一端由電機驅動擺臂軸旋轉,另一端通過法蘭與擺臂箱連接,從而帶動擺臂部分旋轉。由平行軸定理[3]得:

J1為擺臂部分相對自身轉動軸的轉動慣量;J擺臂為擺臂部分相對電機軸的轉動慣量;d為電機軸與擺臂轉動軸的距離。

由Solid Works中的測量功能,可以得出m擺臂=25.833 kg,d=120 mm,J1=2.886 kg·m2,代入式(1)得:

2.1.2 計算負載轉矩

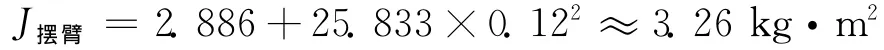

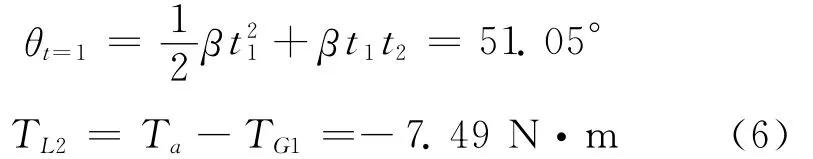

電機帶動擺臂部分轉動的工作過程中,加速時間為t1,勻速時間為t2,減速時間為t1,如圖4所示。

圖4 電機工作情況示意

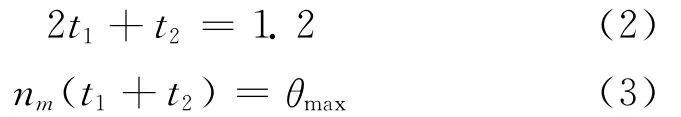

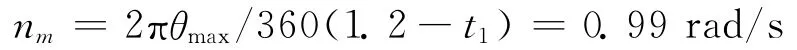

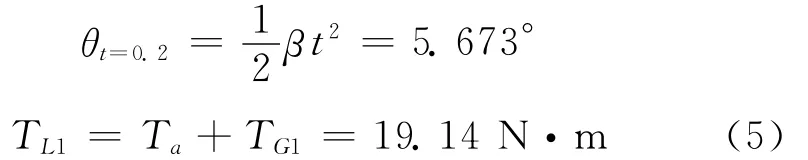

由Solid Works模型可得機器人擺臂在工作過程中的最大擺角為θmax=56.8°,并設置加速時間為0.2 s,勻速時間為0.8 s,減速時間為0.2 s,最高轉速為nm,擺動時間一共為1.2s。則有:

將數據代入式(2)和式(3)得最高轉速為:

最大角加速度為:

加速轉矩為:

由Solid Works模型得,擺臂在擺動過程中,其質心對轉動中心的距離為L=120mm,對轉動中心的轉矩為:

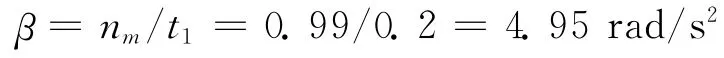

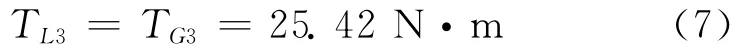

由于重力負荷轉矩是θ的函數,即是時間的函數,而擺臂的加速轉矩、重力轉矩在一個往復擺動過程中是對稱的,故只需求擺臂單向擺動過程中的最大負荷轉矩,將擺臂單向擺動過程中的加速轉矩和重力轉矩進行合成,如圖5所示。

圖5 擺臂最大負載轉矩

最大轉矩將是擺臂在0.2 s,1 s或1.2 s時(最大擺角位置處)產生。

a.擺臂在t=0.2 s時,有:

b.擺臂在t=1 s時,有:

c.擺臂在最大擺角位置時,有:

最大負載轉矩為:

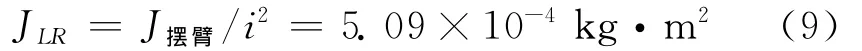

選擇松下電機MHMD 082G1V,轉子轉動慣量為Jm=1.61×10-4kg·m2,額定轉矩為2.4 N·m,最大轉矩為7.1 N·m,額定轉速為3 000 r/min,最高轉速為4 500 r/min。設計傳動系統減速比為i=80,則負載轉動慣量折算到電機軸的慣量為:

負載與電機軸的慣量比為:

負載轉矩折算到電機軸的轉矩為:

折算到電機的最高轉速為:

由此可知,電機及傳動系統滿足設計的負載要求[4]。

末端執行器主要用于裝夾工件、氣嘴吹氣以及傳感檢測,其結構如圖6所示。安裝塊用于末端執行器其他零部件的安裝,并通過法蘭與絲杠花鍵軸聯接,實現動力傳輸;閥島用于給氣爪和氣嘴供氣與斷氣,實現氣爪的開合以及氣嘴的吹氣功能;激光測距傳感器用于測量已裝夾工件的位置,并將信號反饋給控制器;根據管接件加工特性及要求,氣爪指套采用聚四氟乙烯材料,以保護已加工好的螺紋表面,其V型結構設計可以實現對不同直徑的工件進行裝夾的功能。

圖6 末端執行器結構

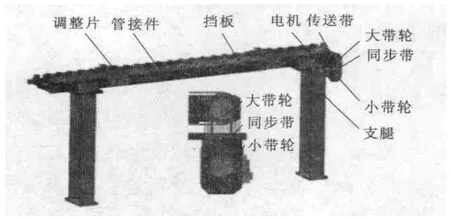

2.2 上料機構設計

上料機構主要用于給系統提供定位好的工件,以供機器人自動夾取,其結構如圖7所示。上料機構由驅動電機提供動力,經同步帶傳動,最終帶動傳送帶,推動工件向前運動。通過對電機的控制,可以實現工件的斷續進給。同時,調節擋板之間的距離,可以為不同尺寸的工件進行上料。

圖7 上料機構結構

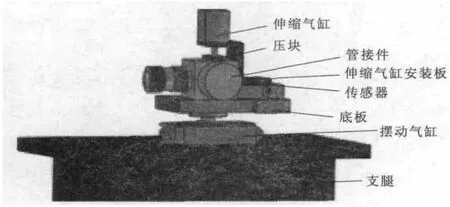

2.3 轉向機構設計

轉向機構用于工件在第1道工序和第2道工序之間的90°轉向操作,其結構如圖8所示。轉向機構工作時,首先由機器人將工件送至底板上面并通過傳感器精確定位,通過伸縮氣缸推動壓塊壓緊工件,并讓機器人退出,然后擺動氣缸進行90°轉向,機器人重新夾取工件。整個過程實現了工件的轉向功能。

圖8 轉向機構結構

3 控制單元設計

3.1 上位機軟件設計

根據設計方案,上位機需要與下位機進行數據通訊,上位機給下位機發送控制指令,下位機實時計算系統數據,采集信號并反饋給上位機。通過Windows XP操作系統平臺,以C#高級語言編譯出上位機軟件,主要有系統操作權限設定、數據庫管理、各軸電機運行參數的監控、軸控制參數的設定以及人工示教等功能。

在上位機軟件開發中,Delta Tau公司為客戶提供有Pcomm32動態鏈接庫,包含多種用于上下位機通訊的函數。通過函數BOOL OpenPmacDevice(DWORD dw DEVICE)與 PMAC卡連接,實現兩者數據通訊;同時使用函數BOOL ClosePmacDevice(DWORD dw DEVICE)用于在程序退出前將工控機和PMAC卡的通訊斷開。在上下位機通訊中,通過函數Pmac Get Response( )與PMAC卡進行交互,既可實現從PMAC中讀取數據、為數據賦值,又能向PMAC發送控制指令。

3.2 下位機控制系統設計

下位機控制系統主要以PMAC為核心,采用位置控制模式對伺服驅動器和伺服電機進行運動控制。PMAC基于DSP的高速計算能力,能夠對各軸電機的運動進行插補運算,以保證運動的實時性和精度。同時,PMAC中還集成有PLC模塊,PLC模塊主要對數字I/O進行處理,主要包括氣爪的開合狀態、機床運行狀態、各種按鈕信號以及系統報警信息等。通過PMAC語言對PLC進行編程,并調用PMAC中編好的運動程序,可以實現方案預設的工藝過程[5]。

4 結束語

設計了一種自動上下料系統,對機器人及末端執行器、上料機構、轉向機構進行結構設計,并對關鍵電機及其傳動系統校核,最后對控制系統進行簡要設計。目前,已與南通愛慕希機械有限公司聯合生產樣機。

[1] 程小波,馬彩鳳.數控加工在制造業中的應用[J].裝備制造技術,2013(7):194-195.

[2] 白海清,彭玉海,何 寧.基于PMAC的數控系統軟件開發研究[J].機床與液壓,2007,35(2):59-61.

[3] 李卓球.理論力學[M].武漢:武漢理工大學出版社,2009.

[4] 余清華,朱宏杰,郭 軍,等.數控機床進給系統必須慣量匹配[J].金屬加工,2013(3):53-54.

[5] 郭 鼓,李樹軍,徐永新,等.一種基于PMAC的開放式數控系統的設計與實現[J].制造業自動化,2012,34(4):106-109.