中等功率X射線源的熱設(shè)計(jì)與熱仿真

李 昊,項(xiàng)名珠,肖建生(公安部第一研究所安檢技術(shù)事業(yè)部,北京102200)

0 引言

X射線源作為X射線成像設(shè)備的核心部件,在醫(yī)學(xué)和工業(yè)生產(chǎn)中應(yīng)用廣泛。利用X射線的穿透性可以進(jìn)行無(wú)損檢測(cè),利用X射線的熒光效應(yīng)可以進(jìn)行物質(zhì)的痕量分析。在安全檢查領(lǐng)域,X射線源作為安檢機(jī)的核心部件之一,其技術(shù)指標(biāo)和可靠性的高低都與安檢機(jī)的整體性能息息相關(guān)。

現(xiàn)階段,隨著對(duì)安檢機(jī)穿透能力、分辨能力等技術(shù)指標(biāo)要求的不斷提高,新型射線源的發(fā)射功率也隨之不斷增大,進(jìn)而使其在工作時(shí)的散熱量也不斷增加,對(duì)熱設(shè)計(jì)的要求也有所提高。因此,在進(jìn)行X射線源熱設(shè)計(jì)時(shí),尤其在確定散熱方案時(shí),需重點(diǎn)控制安裝在射線源內(nèi)部電子元件的溫度,以免在長(zhǎng)時(shí)間工作中,過(guò)高的溫度對(duì)電子元件的可靠性產(chǎn)生不利影響。通過(guò)以往的經(jīng)驗(yàn),射線源內(nèi)部電子元件工作溫度不能超過(guò)60℃。

1 X射線源的熱設(shè)計(jì)

X射線源的熱設(shè)計(jì)與普通產(chǎn)品的熱設(shè)計(jì)相似,其具體流程如圖1所示。

圖1 X射線源熱設(shè)計(jì)基本流程

X射線源由于高壓絕緣和射線屏蔽的要求,其內(nèi)部零件均處于真空絕緣油環(huán)境之中,外部由鉛板和金屬材料嚴(yán)格密封,因此,散熱能力較差。在進(jìn)行熱設(shè)計(jì)時(shí)需要確定散熱方案,散熱方案的選擇直接影響射線源的結(jié)構(gòu)設(shè)計(jì)、重量和成本等因素。射線源由于其結(jié)構(gòu)和功能上的特殊性,在熱設(shè)計(jì)中一般采用以下3種散熱方案。

1.1 自然對(duì)流散熱方案

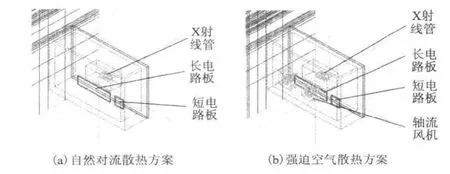

自然對(duì)流散熱法是指不使用任何外部輔助能量,如風(fēng)機(jī)、壓力機(jī)的情況下,實(shí)現(xiàn)傳熱的方法[1]。進(jìn)行熱設(shè)計(jì)時(shí),要盡可能減小傳熱阻,增加X(jué)射線源中的傳熱面積,增大X射線源外表面的輻射面積[2]。總之,自然散熱是最簡(jiǎn)單、經(jīng)濟(jì)的散熱方法。目前,散熱量不大、熱流密度較低的小功率X射線源大多采用此散熱方案,其結(jié)構(gòu)形式如圖2所示。

圖2 自然對(duì)流散熱方案射線源

1.2 強(qiáng)迫空氣散熱方案

強(qiáng)迫空氣散熱主要靠強(qiáng)迫對(duì)流作用,加快將熱量從X射線源傳遞到空氣之中[3]。在很多環(huán)境中空氣是一種有效的熱傳遞流體,因此,在自然散熱不能解決熱問(wèn)題時(shí),應(yīng)首先考慮用強(qiáng)迫空氣散熱[4]。設(shè)計(jì)中,根據(jù)X射線源的外形、內(nèi)部結(jié)構(gòu)和散熱量的大小等因素,選擇適合的風(fēng)機(jī)及其安裝方式,其結(jié)構(gòu)形式如圖3所示。

圖3 強(qiáng)迫空氣散熱方案射線源

1.3 絕緣油對(duì)流循環(huán)散熱方案

絕緣油對(duì)流循環(huán)散熱是指將X射線源內(nèi)部的絕緣油在真空泵的作用下,循環(huán)到射線源外部散熱器處,同時(shí)用風(fēng)機(jī)對(duì)散熱器,即循環(huán)出來(lái)的熱絕緣油進(jìn)行強(qiáng)制風(fēng)冷,最后再將冷卻后的絕緣油送回射線源內(nèi)部。絕緣油對(duì)流循環(huán)散熱主要用于發(fā)熱量大、散熱能力差,自然散熱和強(qiáng)迫空氣散熱均已無(wú)法滿足散熱要求的大功率射線源,其結(jié)構(gòu)形式如圖4所示。

圖4 絕緣油對(duì)流循環(huán)散熱方案射線源

2 對(duì)射線源散熱方案的熱力學(xué)計(jì)算

以中等功率射線源為例,對(duì)整個(gè)熱設(shè)計(jì)過(guò)程進(jìn)行分析,射線源外殼散熱表面積為4.7×105mm2,幾何體積為1.89×107mm3。射線源內(nèi)部功耗及發(fā)熱的主要元件包括X射線管、變壓器以及若干電路板,經(jīng)計(jì)算及實(shí)驗(yàn)驗(yàn)證,功耗共計(jì)為201.5 W。

選擇散熱方案時(shí),一般優(yōu)先選擇最常見(jiàn)的自然對(duì)流散熱方案,其具有可靠性高、結(jié)構(gòu)簡(jiǎn)單和成本低等優(yōu)點(diǎn)。自然對(duì)流散熱的簡(jiǎn)化計(jì)算公式為[5]:

Q為表面自然對(duì)流散熱量;C為特征系數(shù);A為散熱表面積;D為高度方向特征尺寸 ;ΔT為工作溫度與環(huán)境溫度的差值。

根據(jù)式(1),計(jì)算出的射線源表面自然對(duì)流散熱量為115.3 W,遠(yuǎn)小于其損耗功率。因此,基本可以確定自然對(duì)流散熱方案無(wú)法滿足射線源的散熱要求。

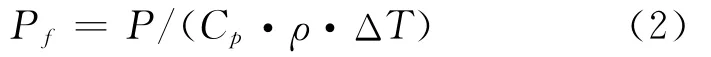

當(dāng)自然對(duì)流散熱方案無(wú)法滿足需要時(shí),優(yōu)先選擇高效的強(qiáng)迫空氣散熱方案。采用強(qiáng)迫空氣散熱方案需計(jì)算出射線源所需風(fēng)量,以便選擇確定的風(fēng)機(jī)型號(hào)與數(shù)量[6]。根據(jù)熱平衡方程,所需風(fēng)量的計(jì)算公式為[7]:

Pf為射線源所需風(fēng)量;P為總損耗功率;Cp為空氣質(zhì)量定壓熱容;ρ為空氣密度。

根據(jù)式(2),計(jì)算出的射線源所需的最小風(fēng)量為0.027 8 m3/s。現(xiàn)有普通尺寸的風(fēng)機(jī)即可以實(shí)現(xiàn)此風(fēng)量要求,因此,初步確定采用強(qiáng)迫空氣散熱方案。

3 對(duì)X射線源散熱方案的熱仿真

3.1 問(wèn)題描述

在射線源內(nèi)部的部件中,最主要的發(fā)熱源為X射線管。當(dāng)射線源工作時(shí),X射線管陰極的電子打到鎢靶上時(shí),只有極少部分約為1%的能量以X射線的形式發(fā)射出來(lái),絕大部分約為99%的能量將以熱能的形式由散發(fā)出去,進(jìn)入絕緣油內(nèi),進(jìn)而使電子元件四周的溫度上升。為了保證射線源內(nèi)部的電子元件正常工作,就需要對(duì)絕緣油的溫度進(jìn)行控制。在射線源熱仿真中,以X射線管、電子元件和絕緣油作為主要研究對(duì)象。

3.2 熱仿真軟件的選定

目前,主流的熱仿真軟件主要包括Flo-THERM,ANSYS,Icepak等,幾種軟件在仿真速度、仿真精度和收斂情況等方面均十分強(qiáng)大。但由于Flo THERM軟件擁有內(nèi)置的Flo/MCAD軟件接口,該接口可以快速地導(dǎo)入CAD幾何模型[8-10]。由于X射線源外形及內(nèi)部結(jié)構(gòu)較為特殊,在仿真軟件中直接建模過(guò)于復(fù)雜,為降低整體仿真難度,節(jié)約仿真時(shí)間,最終選定Flo THERM軟件進(jìn)行熱仿真計(jì)算。

3.3 材料與環(huán)境參數(shù)的確定

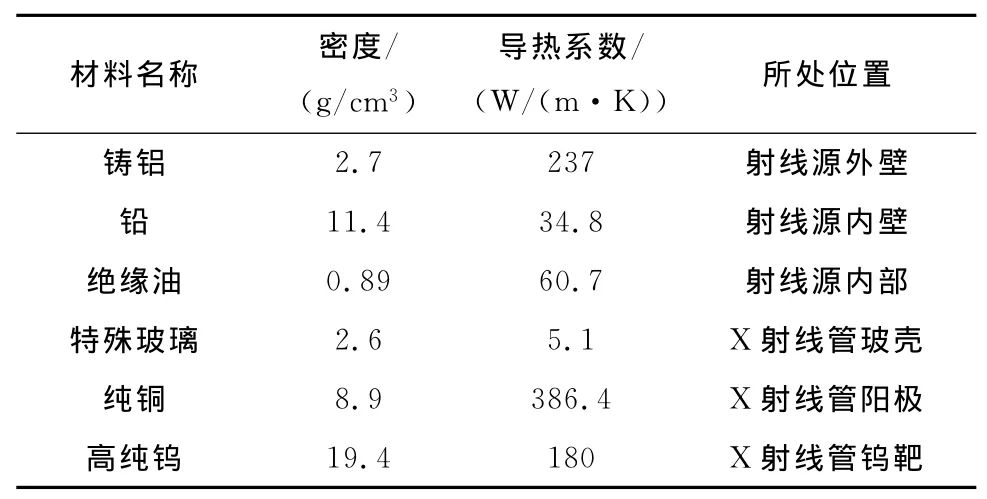

熱仿真中的材料參數(shù)主要包括射線源和X射線管的構(gòu)成材料。射線源內(nèi)仿真材料的主要參數(shù)如表1所示。

表1 射線源材料主要參數(shù)

在熱仿真中,射線源所處的外部環(huán)境溫度為20℃,空氣之間的對(duì)流換熱系數(shù)為10,輻射系數(shù)為0.05,輻射參考溫度為20℃[11]。系統(tǒng)求解域定義為射線源外殼體積的2倍;熱傳遞主要考慮傳導(dǎo)、輻射[12]。強(qiáng)迫空氣散方案在上述設(shè)置的基礎(chǔ)上加裝2臺(tái)軸流式風(fēng)機(jī),為保證設(shè)計(jì)余量,每臺(tái)風(fēng)機(jī)的風(fēng)量為0.021 m3/s。

3.4 模型的導(dǎo)入

使用Pro/E軟件建立的X射線源三維模型,如圖5所示。經(jīng)簡(jiǎn)化后,將其導(dǎo)入Flo THERM仿真軟件的模型,如圖6所示。

圖5 射線源三維模型

圖6 簡(jiǎn)化后導(dǎo)入模型

3.5 仿真計(jì)算分析

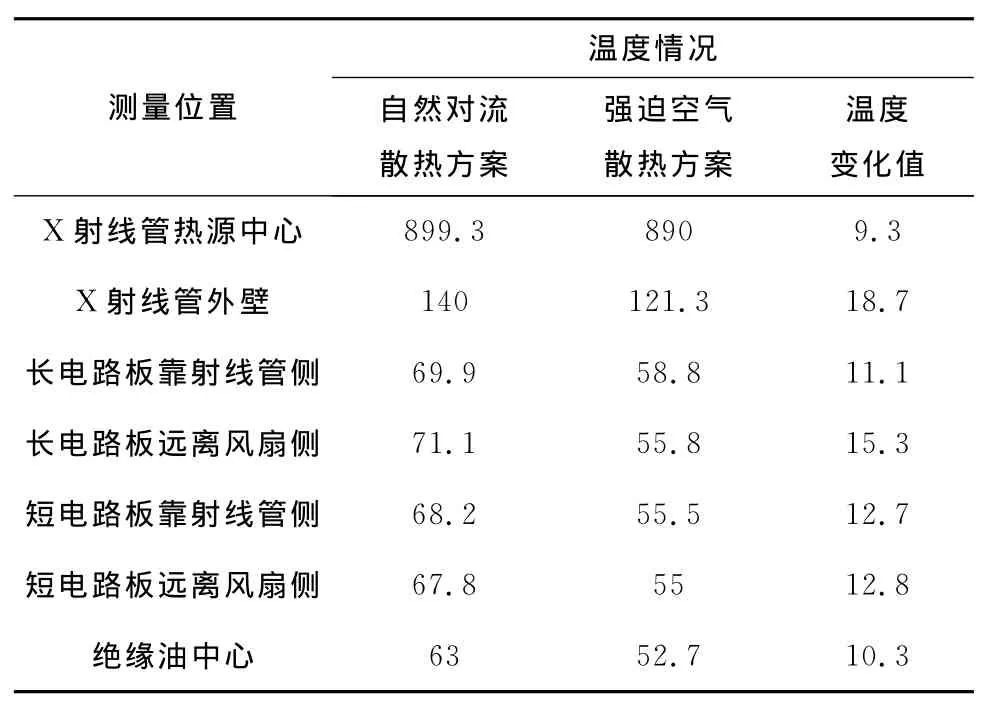

全部設(shè)置完畢后,進(jìn)行穩(wěn)態(tài)熱仿真計(jì)算。計(jì)算完畢且結(jié)果收斂后,通過(guò)溫度云圖查看2種散熱方案的工作溫度情況。對(duì)射線源2種散熱方案進(jìn)行熱仿真的具體結(jié)果,如表2所示。

表2 射線源溫度情況 ℃

由表2可知,自然對(duì)流散熱效果較差,無(wú)法滿足溫度要求;強(qiáng)迫空氣散熱方案與自然對(duì)流散熱方案相比,散熱效果大幅度提高,使射線源內(nèi)的溫度明顯下降,已經(jīng)滿足了射線源內(nèi)部電子元件工作溫度不超過(guò)60℃的要求。因此,通過(guò)熱仿真確定的散熱方案與通過(guò)熱力學(xué)理論計(jì)算確定的散熱方案是一致的,進(jìn)而最終確定采用強(qiáng)迫空氣散熱方案。

4 結(jié)束語(yǔ)

目前,隨著電子元件功率不斷提高,體積持續(xù)縮小,對(duì)其自身和整個(gè)系統(tǒng)進(jìn)行熱設(shè)計(jì),對(duì)保證電子元件工作穩(wěn)定性具有重要意義。熱力學(xué)理論計(jì)算和有限元熱仿真研究作為2種相對(duì)獨(dú)立的方法,對(duì)同一問(wèn)題進(jìn)行分析計(jì)算,可以達(dá)到相互驗(yàn)證的作用,保證結(jié)論的準(zhǔn)確性。

通過(guò)這2種方法的對(duì)比分析,最終采用強(qiáng)迫空氣散熱方案,且射線源樣機(jī)已順利通過(guò)例試,并投入到量產(chǎn)之中。此外,使用熱仿真軟件可以模擬設(shè)備工作的熱量分布情況,使其溫度情況一目了然。提高熱設(shè)計(jì)的效率,雖在設(shè)置中存在一定誤差,卻仍是今后熱設(shè)計(jì)發(fā)展的方向。

[1] 李承隆.電子產(chǎn)品熱設(shè)計(jì)及熱仿真技術(shù)應(yīng)用的研究[D].成都:電子科技大學(xué),2010.

[2] 郁圣杰,李維忠.密閉機(jī)箱的熱仿真分析[J].雷達(dá)與對(duì)抗,2008(4):56-62.

[3] 王靖震,劉偉軍.基于均勻設(shè)計(jì)方法的熱板研究[J].機(jī)械設(shè)計(jì)與制造,2012(5):121-123.

[4] 束峰濤,陳正濤,趙 宇.大功率雷達(dá)發(fā)射機(jī)海水冷卻系統(tǒng)的設(shè)計(jì)[J].電子機(jī)械工程,2009,25(6):5-7.

[5] 朱明善,劉 穎,林兆莊,等.工程熱力學(xué)[M].2版.北京:清華大學(xué)出版社,2011.

[6] 李 婷.發(fā)動(dòng)機(jī)耦合系統(tǒng)中穩(wěn)態(tài)固流耦合傳熱問(wèn)題的數(shù)值仿真研究[D].杭州:浙江大學(xué),2006.

[7] 陳為國(guó).正交切削加工溫度場(chǎng)的有限元仿真分析[J].制造業(yè)自動(dòng)化,2012,34(2):23-24.

[8] Straznicky I.Thermal modeling:a must at the design phase[J].The Journal of Military Electronics amd Computing,2008(8):16-19.

[9] 劉 永.冷卻水腔內(nèi)沸騰傳熱與缸蓋工作狀態(tài)仿真[D].濟(jì)南:山東大學(xué),2007.

[10] 陳國(guó)強(qiáng),朱敏波.電子設(shè)備強(qiáng)迫風(fēng)冷散熱特性測(cè)試與數(shù)值仿真[J].計(jì)算機(jī)輔助工程,2008,17(2):24-26.

[11] Dallago E,Venchi G.Thermal characterization of compact electronic systems:a portable PC as a study case[J].IEEE Transactions on Power Electronics,2002,17(2):187-195.

[12] 劉 超,邵洪峰,李立京.Flo THERM軟件在光纖測(cè)井高溫電路熱設(shè)計(jì)中的應(yīng)用[J].現(xiàn)代電子技術(shù),2011,34(2):191-194.