含油污泥處理移動裝置的開發與應用

王文雅

(海申機電總廠(象山))

含油污泥處理移動裝置的開發與應用

王文雅*

(海申機電總廠(象山))

針對我國石油和石化行業含油污泥的特性與處理現狀,設計開發了集調質、機械脫水、高溫深度處理、原油凈化為一體的橇裝式組合裝置。該裝置能對含油污泥合理有效地進行處理,避免處理后的廢水、殘渣對外界產生二次污染。某油田的含油污泥經該裝置處理后,得到的原油中含水≤2%,回收率達到98%以上;固體殘渣物含水率在10%以下,體積縮小到了1/25,其重金屬含量符合GB 4284—1984標準規定的要求;脫出的污水含油≤0.3%。

含油污泥 處理裝置 移動橇裝 工藝 污泥脫水

目前我國石油石化行業中,產生的含油污泥總量達500余萬t/a。勝利油田每年產生含油污泥在10萬t以上,大港油田每年產生含油污泥約15萬t,河南油田每年產生50 000 m3含油污泥[1]。這些含油污泥自然條件下完全分解需要上百年時間,不僅直接占用大量耕地和空間,而且嚴重污染了空氣、土壤和地下水[2]。大型油品罐區和煉油廠,平時油泥量很低,而清罐時一次性產生的油泥量又很大,建設固定的處理設施,利用率很低。隨著國家對環保要求的越來越嚴格,如何在安全、環保和經濟的前提下對含油污泥進行有效的處理,達到節能減排和循環發展經濟的目的,這是業界十分關注的問題。

本文針對我國石油和石化行業含油污泥的特性與處理現狀,設計開發了集調質、機械脫水、高溫深度處理、原油凈化為一體的橇裝式組合裝置。

1 含油污泥特性分析

表1所示為三種含油污泥的主要性質。從表1可以看出,鉆井污泥、罐底油泥及煉油廠 “三泥”平均污泥含油率10%~35%,都比較高,如果不加以回收,會造成大量原油流失,對環境也會造成嚴重污染。

表1 三種含油污泥的主要性質

2 含油污泥的處理難度

含油污泥的結構和組成較為復雜,具有黏度高、顆粒細、油水比例變化大等特點。

2.1 含油污泥結構對油泥處理的影響

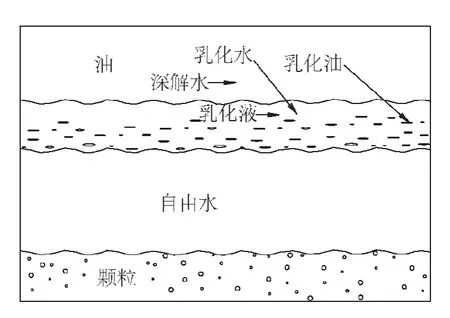

油水連續體中懸浮了各種固體物顆粒,構成了所謂的含油污泥。含油污泥中水存在的形式主要分為兩種:一種是可以直接用沉降法分離出來的自由水,另一種是很難從油中分離出來的極其穩定的乳狀液[2]。乳狀液又可分為油包水型乳狀液 (W/O)和水包油型乳狀液 (O/W)[3]。

從圖1可以看到,含油污泥的上層是含油較高的油及乳狀液,中層是自由水,下層是密度較大的污泥。圖2反映了在較難分離的乳狀液中 “油包水”型和 “水包油”型的結構,顯示了油和水互相結合的狀態。要實現油、水、渣的分離,就要調整污泥的結構,使乳狀液中的乳化水、深解水變成容易脫離的自由水。

圖1 含油污泥的結構

圖2 含油污泥中油水的微觀結構

2.2 含油污泥的黏度對油泥處理的影響

含油污泥中的油可分為可浮油、乳化油、溶解油等,這使得含油污泥的黏度大[2]。

從圖3可以看出,隨著溫度升高或停留時間延長,含油污泥的原油去除率都呈增加的趨勢。試驗表明,當反應壓力為24 MPa、停留時間為10 min、反應溫度為440℃時,COD的去除率達到最高值98.4%。所以在實際的工業應用中,采用的操作條件通常是反應溫度 440℃、反應時間 10 min[4]。物料的黏度大,不但會加快設備的磨損,也會加大系統能量消耗。因此,降低黏度對經濟、有效地處理含油污泥至關重要,而合適的溫度是降低含油污泥黏度的關鍵。

圖3 反應溫度及停留時間對含油污泥中COD去除的影響[4]

2.3 含油污泥的含水率對油泥處理的影響

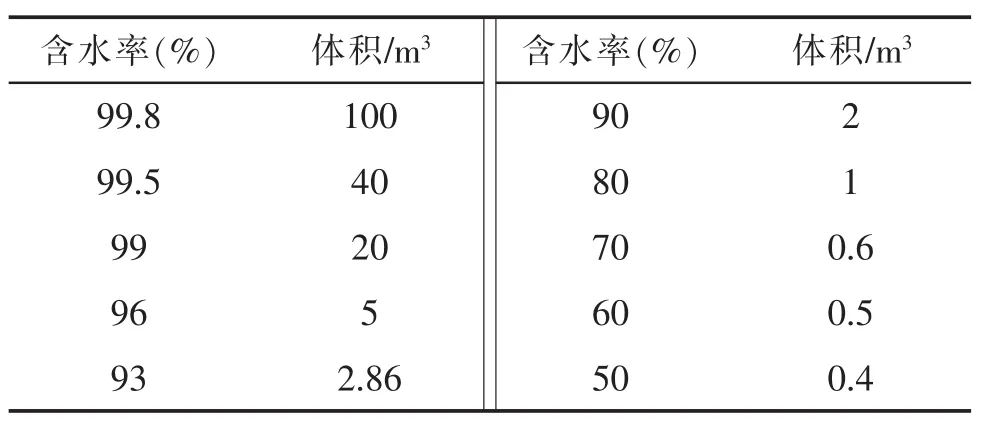

從表2可以看出,含油污泥的含水率越大,其體積就越大。這是因為含油污泥中大多數顆粒是相互排斥的而不是相互吸引的,其固相含量雖小,但含水率高,因而其體積龐大[2]。要實現減量化,就要減小污泥的含水率。

2.4 含油污泥中泥砂等雜質對油泥處理的影響

含油污泥顆粒非常細小,固體顆粒與油、水相互包裹在一起,此時固體粒子群的形狀和排列狀態難以形成剛性的污泥骨架[5],不利于分離,因此很難用簡單的方法使其減量化。怎樣使分散的粒子吸附和架橋,在很大程度上決定著處理流程的運行狀況、最終處理結果和成本費用。

要對含油污泥進行無害化、減量化和資源化處理,必須因地制宜地開發適合的處理技術。根據油田采油、集輸和含油污泥的特點,開發設計了含油污泥橇裝處理裝置。下面就該技術作一簡要介紹。

表2 含油污泥的含水率與體積的關系

3 移動式橇裝裝置的工藝方案

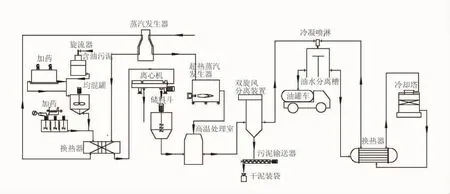

開發的含油污泥處理裝置由八個橇裝組成,包括調質橇、離心脫水橇 、高效脫水橇、深度脫水橇、凈化橇、鍋爐橇和兩個冷卻塔橇。具體的工藝流程如圖4所示。

圖4 含油污泥移動式橇裝處理裝置工藝流程

含油污泥依次經過預處理、調質、離心脫水、高效脫水、深度脫水后,再經超熱蒸汽處理、凈化處理,最終將含油污泥分離為固體殘渣、水和油。其各步驟簡要分述如下。

(1)污泥調質。一級提升泵將污泥池中的含油污泥 (為了確保后續離心分離效果,含油污泥的含固率>0.8%)提升到振動篩。振動篩將含油污泥中的大顆粒去除。濾后的含油污泥再經二級提升泵送至攪拌桶內與破乳劑、調節劑混合。通過攪拌,分散相水顆粒相互碰撞、聚結,形成粒徑相對大的水顆粒,利用重力作用將水與油分離。此時固體粒子群的形狀和排列狀態得到了初步調整。

(2)離心脫水。經過調質處理后的含油污泥,在管道輸送過程中與有機絮凝劑混合,不斷地將分散的微小顆粒絮凝,逐漸形成剛性的污泥骨架。再由三級提升泵經換熱器加熱到65~80℃,進入離心機進行油水混合液與泥的二相分離。因為這里選用的是固、液兩相分離的離心機,所以分離過程中部分原油會隨水一起作為分離液排出。為避免原油的流失,讓分離液返回到油泥池中。離心分離后的泥餅含水率一般在50%~60%之間,再由泥餅泵輸送到高效、深度脫水撬。

(3)高效、深度脫水。離心分離后的污泥通過泥餅泵輸送到污泥儲存槽,在經過高溫處理槽時被500~600℃的超熱蒸氣以一定的速度噴射。經過高溫烘焙,原油、水瞬間汽化。汽化的水油與固體殘渣一起進入雙旋風分離器,汽固兩相在此被徹底分離。固體殘渣經雙旋風分離器底部回收室再經輸送器直接裝袋。固體殘渣的含水率<10%,可直接用于建筑材料、筑路或綠化培土。含油含水汽體從雙旋風分離器頂部再到冷凝冷卻系統進一步分離。

(4)凈化處理。汽化的油水經冷凝后液化成原油和水,在油水分離槽內進行油水分離。分離后的原油含水<2%,用泵輸出,可直接作為商品油銷售,也可作為本裝置的燃料;分離后的污水含油≤0.3%,進入排污總管可直接排放。這里的冷凝是通過換熱器、冷卻塔來實現的。

在含油污泥的整個處理過程中,原油的汽化、冷凝、分離和回收,除了溫度和狀態發生變化外,其化學組成和主要物性沒有改變。原油的回收率達98%以上,實現了含油污泥的資源化。

(5)控制系統。成套裝置的電氣控制系統是以當今工業控制領域應用最為廣泛的可編程序控制器 (PLC)為核心,以彩色液晶觸摸屏為人機操作界面。控制柜內置PLC可編程序控制器,對電機、泵和各部分的進出口溫度、壓力、流量等參數進行采集,實現完全自動化的操作。系統運行的各種參數通過人機界面輸入,并對系統內部各種設備的運行狀態進行監控。當系統內出現故障時發出相應的報警,并顯示故障信息,易于操作,維護方便。

整套系統各參數的采集均采用屏蔽通訊電纜傳輸,提高了系統的可靠性、穩定性,并具有密碼管理功能,防止非授權者非法操作,確保數據和機器的安全。

4 應用試驗案例分析

某油田的原油集輸系統中,從油品儲罐、沉降罐、污水罐等產生的含油污泥,其外觀呈黑色,黏稠且乳化十分嚴重,含水率75%,含油5%~20%,含泥沙5%~20%,密度1.08~1.1 g/cm3。

原先這些含油污泥由專門的運輸車運送到油田指定地點進行統一處理。每年發生的轉運費用和交納的處理費用數額較大。而一般的處理技術只是簡單地進行濃縮和分離,原油得不到充分回收,并且部分技術還存在著廢水、廢渣的二次污染問題[6]。目前,我國對含油污泥的排放已有明確規定,肆意排放未經處理的含油污泥將處以1000元/立方米的罰款[7]。因此,必須采用綜合性成套技術對含油污泥進行處理,既要對原油資源充分回收,同時也要做到廢水和廢渣的達標排放。

經過小型試驗后,我們開發設計了如圖4所示的一套處理裝置。該處理裝置的含油污泥處理能力為5~8 m3/h。

(1)處理結果

該裝置的7個橇裝在現場對接、調試成功后投入運行。油泥處理檢測結果表明:污泥的原油回收率>98%,油中含水≤2%;處理后的固體殘渣含水率≤10%;脫出的污水含油≤0.3%。

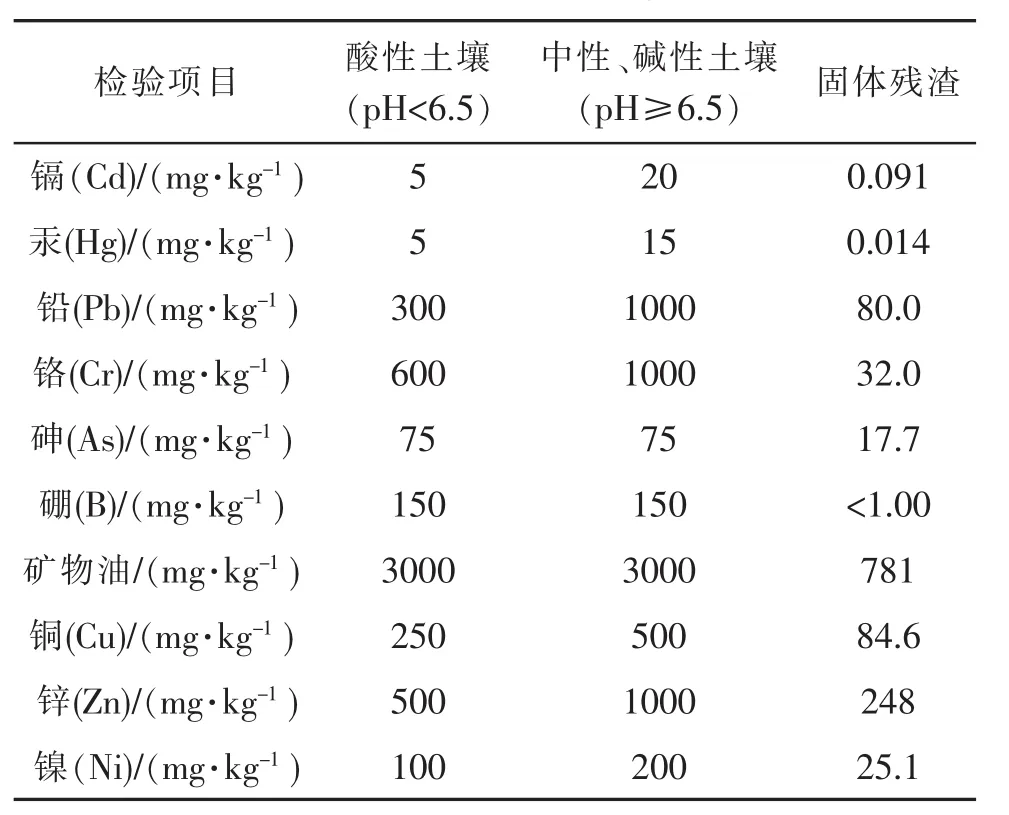

表3所示為固體殘渣中的重金屬含量分析。從表 3可以看出,固體殘渣中重金屬鎘、汞、鉛、鉻、砷、硼、銅、鋅、鎳等的含量遠遠小于GB 4284—1984《農用污泥中污染物控制標準》規定的指標要求。

表3 固體殘渣中的重金屬含量分析

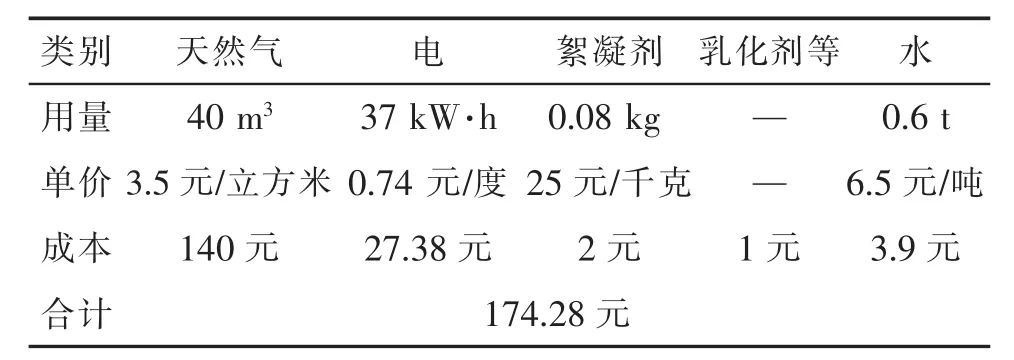

(2)含油污泥處理工程的運行成本

含油污泥處理工程的運行成本如表4所示。通過估算,橇裝式組合裝置處理每立方米含油污泥的運行成本為174.28元。

表4 含油污泥處理工程的運行成本

(3)含油污泥處理產生的主要經濟效益

按油泥中含油 5%~20%、密度 1.08~1.1 g/cm3、原油回收率98%計算,每立方米含油污泥可回收原油 52.92~215.6 kg。 按原油價格 3.4元/千克計,每立方米含油污泥回收原油的收益為179.93~733.04元。

5 結論

(1)含油污泥處理橇裝式組合裝置有較高的靈活性、適應性和可移動性,可針對不同來源的含油污泥進行處理。在含油量不高的情況下,還可將污泥調質橇與離心機脫水橇單獨分出來使用,也可單獨用離心脫水橇對含油污泥進行處理。模塊化的設計,最大限度地減少了工程的投資費用。

(2)在不改變油品物性的情況下,原油的回收率達到98%以上,充分實現了污泥處理的資源化;處理后污泥的含水率在 10%以下,體積縮小到1/25,有效地實現了污泥處理的減量化;處理后的殘渣及污水各項指標均符合國家環保要求,可直接還田或他用,實現了污泥處理的無害化。

(3)整套系統自動化程度高,處理的全過程均處于蒸汽保護之下,系統運行的安全可靠性高。

[1]李丹梅,王艷霞,余慶中,等.含油污泥調剖技術的研究與應用[J].石油鉆采工藝,2003(3):74-76.

[2]安家榮.含油污泥處理技術簡介[M].北京:中國石油大學儲運工程系,2010.

[3]王毓仁,顧薇瓊.煉油廠含油污泥離心脫水技術的探索[J].石油煉制與化工,2003,34(1):49-55.

[4]荊國林,霍維晶,崔寶臣.超臨界水氧化油田含油污泥無害化處理研究[J].西安石油大學學報 (自然科學版),2008(3):69-71.

[5]匡少平,宋峰.含油污泥處理技術及資源化利用途徑[J].環境污染與防冶,2006(9):1-10.

[6]姜勇,趙朝成,趙東風.含油污泥特點及處理方法[J].油氣田環境保護,2005(4):38-41.

[7]鄭遠楊.石油污染生化治理的進展[J].國外環境科學技術,1993,15(3):46-50.

Development and Application of Mobile Machinery for Oily Sludge Processing

Wang Wenya

According to the characteristics and current disposing situation of oily sludge of China's petroleum and petrochemical industry,designed and developed a skid-mounted and combined device which coupled different functions of quenching and tempering,mechanical dehydration,high temperature deep processing and crude oil purification together.The device was capable of effectively disposing oily sludge and avoiding secondary pollution induced by the residue and waste water generated in the process.Treated the oily sludge of an oil field by the device, the water content in the obtained crude oil was less than or equal to 2%,and the recovery rate of the crude oil was more than 98%.The water content of the solid residue,whose volume was one twenty-fifth of the sludge,was less than 10% and the heavy metal content conformed to GB 4284-1984 standard.The oil content in the wasted water after disposing was less than or equal to 0.3%.

Oily sludge;Processing machinery;Mobile skid-mounted unit;Technology;Sludge dewatering

TQ 050.3

2014-07-16)

*王文雅,女,1976年生,工程師。象山市,315718。