基于ANSYS折彎機機架的有限元分析

顧忠新,胡智明

(濟南鑄造鍛壓機械研究所有限公司,山東 濟南 250022)

0 前言

折彎機是一種非常重要的鈑金加工設備,廣泛應用于飛機、船舶、汽車制造、開關、電子設備加工等行業。通過采用不同的模具就能把金屬板料折彎成各種不同形狀的工件。機架是折彎機設計中一個非常重要的零件,它不但是所有零件的裝配基體,而且承載著剪板機工作中的所有載荷,因此,機架強度不但影響著折彎機的壽命,而且對工件的加工精度也產生巨大影響[1]。

隨著科技的不斷發展,越來越多的工程技術人員采用CAD/CAE 技術[2]。采用CAE 技術不但能夠提高產品的設計質量、減少設計錯誤、加快研發周期,還可以對產品進行分析與優化,減少產品重量、節省原材料、提高設計可靠性。

本文以WDB225-4000 液壓數控折彎機機架為研究對象,利用大型CAD 設計軟件SolidWorks 和有限元分析軟件ANSYS 對折彎機機架進行靜力學分析和模態分析,得出其最大應力值、最大位移值以及前十階的固有頻率,為以后機架的設計優化提供依據。

1 靜力學分析

1.1 幾何模型建立

由于折彎機機架模型非常復雜,為縮小計算規模且保證計算精度,需要對機架模型進行簡化。這樣網格劃分后不但單元數量相對減少,而且采用單元的形態也相對簡單。基于此,將機架模型導入ANSYS 前,需對機架進行如下簡化處理:①由于機架是焊接結構,且本文重點不是分析焊縫處的應力,因此可將機架視為理想焊接,即將機架的三維模型按單一零件建模。處理后不但方便三維建模,而且不用對每個零件都進行網格劃分,減少了前處理階段的工作量。②對某些構件可以進行簡化或等效合并,并保持其結構特性。③忽略螺紋和圓角。

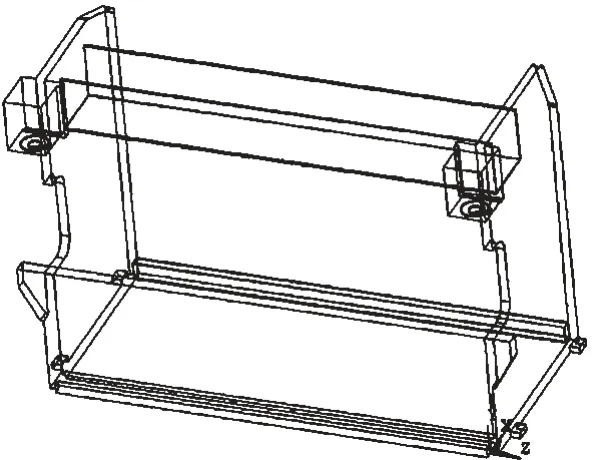

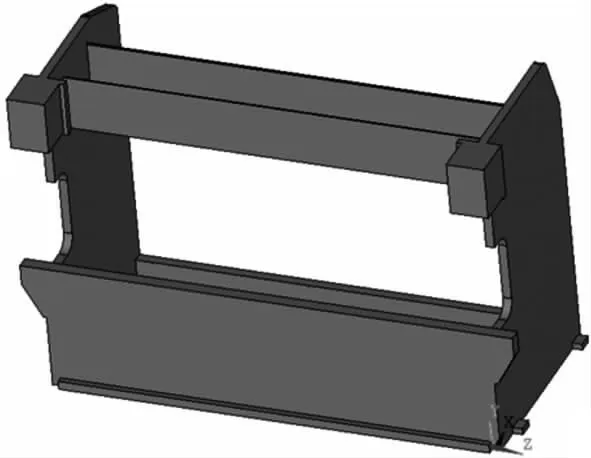

采用三維設計軟件SolidWorks 對機架進行建模并保存為x_t 格式,然后通過SolidWorks 與ANSYS軟件的接口將機架的三維模型導入ANSYS 中。導入后的模型如圖1 所示。再將線框模型轉化為實體模型,如圖2 所示。

圖1 機架線框模型

圖2 機架實體模型

1.2 材料的力學特性

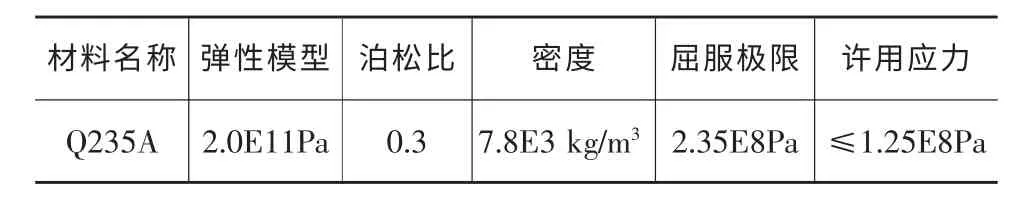

本文中機架是采用材質為Q235A 的普通鋼板焊接而成。其材料參數如表1 所示。

表1 機架材料基本參數

1.3 網格劃分

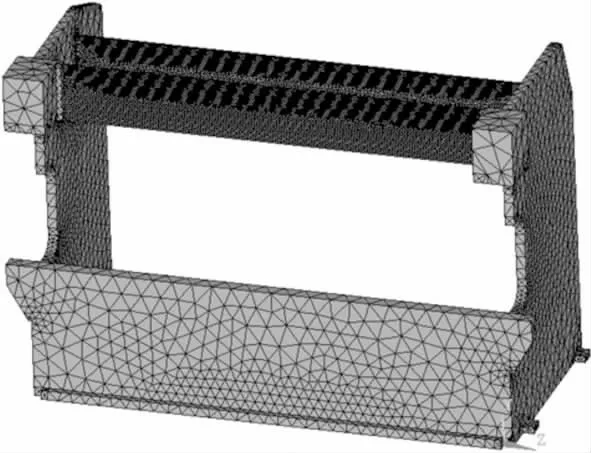

ANSYS 單元庫中包含有很多單元類型。每一種單元類型都是由名稱和代號組成的,具有特定的單元性能[3]。通常將這些單元類型按結構一般分為殼體單元、實體單元、梁單元等。在工程的實際問題處理中,有些問題需要按照空間問題進行求解。在解決空間問題中使用比較廣泛的應該是4 節點四面體單元,其中本文選用的就是邊界擬合能力非常好的四面體Solid92 單元。

網格劃分是有限元分析中最重要的一步。在對實體進行網格劃分時,需要先確定網格的類型和單元尺寸大小[4]。由于機架模型結構復雜,不利于采用映射網格劃分,因此本文采用適應性比較強的自由網格劃分。劃分后的有限元模型如圖3 所示。

圖3 機架有限元模型

1.4 加載與求解

為保證折彎機在工作狀態下不會產生剛體位移和轉動,需要使用地腳螺栓將機架的地腳與地基相連,產生的預緊力作用在地腳上。基于此,在機架的四個地腳上施加約束,并約束其全部自由度。

本折彎機中每個油缸都是通過八個螺釘固定在左右座板上,這樣不僅增大了受力面積,而且其在水平方向上不受任何外力影響,因此可以將機架和油缸視為一個整體,并在有限元分析中將其接觸類型視為結合。

WDB225-4000 板料折彎機的公稱折彎力為2250kN,在實際工作中機架所受載荷主要分為兩種情況:一種是油缸活塞連桿處的支反力,方向豎直向上; 另一種是通過滑塊傳遞到工作臺表面的均布載荷,方向豎直向下。

施加完上述載荷后即可進行求解。

1.5 結果與分析

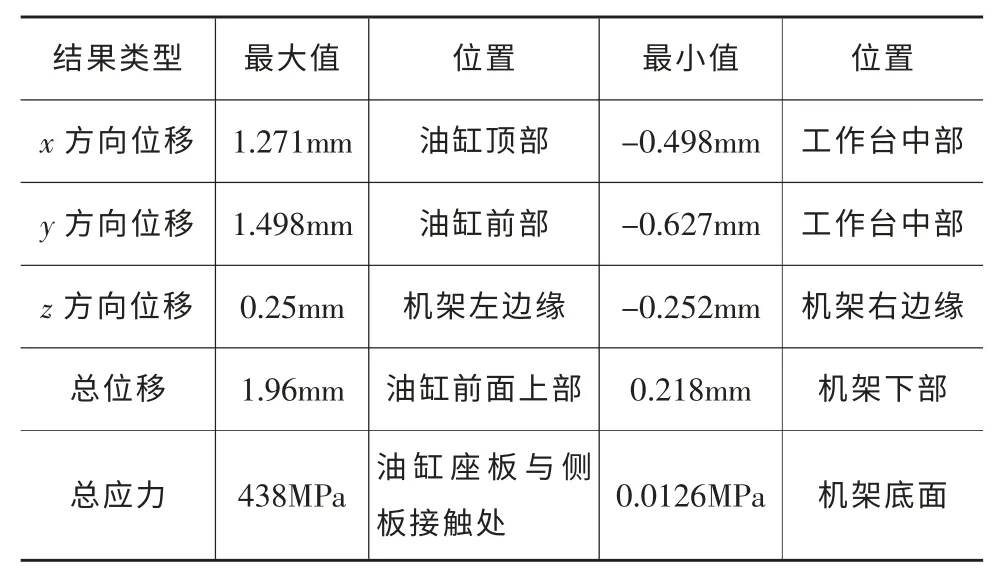

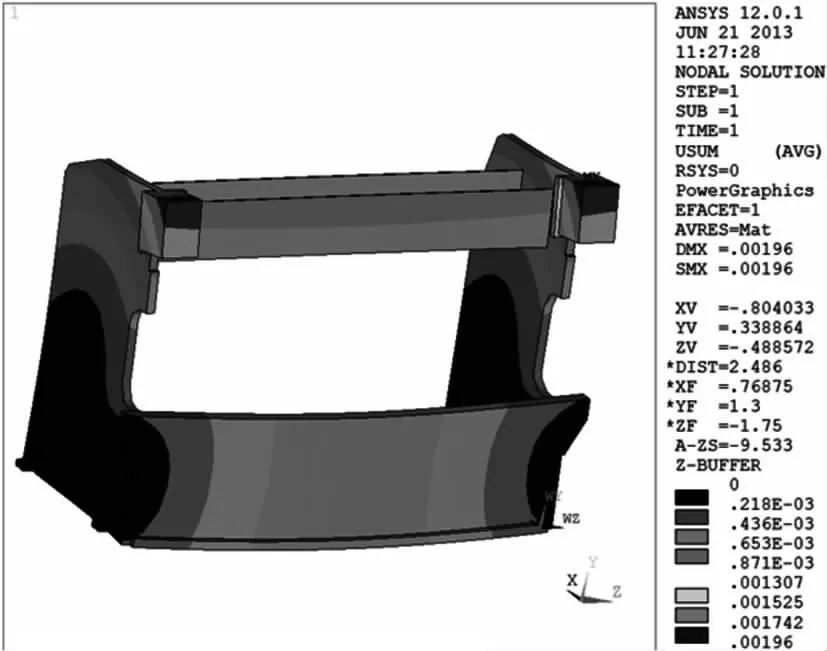

求解后的結果如表2 所示,總位移云圖如圖4所示,總應力云圖如圖5 所示。

表2 機架分析結果

圖4 機架總位移云圖

剛性分析: 根據上面表格以及總位移云圖可以看出,機架的上半部分特別是油缸處的變形最大,越往下變形量越小,這與機架在實際情況工作中的狀況相吻合,結果也相對比較合理。同時,工作臺在y方向上的變形量為0.63mm,而本公司的專利技術楔塊補償最大補償量為1.5mm,滿足設計要求。

應力分析:從應力云圖中可以看出,最大應力值為438MPa,發生在油缸座板與側板的連接處。在折彎機實際工作中,此處也是我們所謂的“ 危險區域”,因此分析結果與實際相符合。這里需要指出的是在實際設計中此處要求焊接,焊高為30mm,并且在油缸座板側面還有加強筋,因此,此處的應力集中很容易消除。所以上述油缸座板處的應力值是無效數據,不可作為設計依據。

由上面分析可知此機架還有很大的優化空間,在將來的研究分析中,可以在不影響機架整體剛度的情況下,減少機架重量,提高機架性價比。

2 模態分析

模態分析可得出設計機構的固有頻率和振型[5],它們是結構設計中的重要參數,決定著設計成果的優劣。同時模態分析也是其他動力學分析問題的起點,是做譜分析或瞬態動力學分析前必須做的準備。

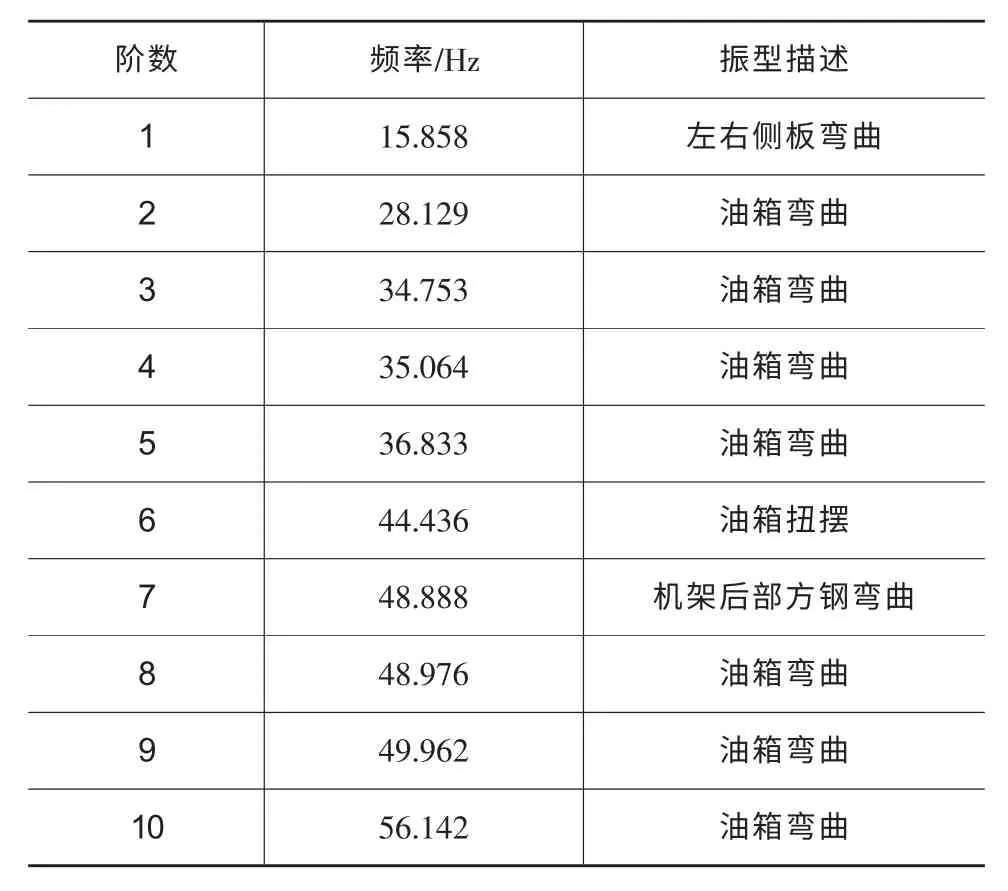

對于工程實際應用問題,高階模態影響非常小,一般不需要求出系統的所有的固有頻率和振型,而只需求出前幾階低階模態即可[6],結合本課題的實際情況,本文只對前10 階模態進行分析。分析后的結果如表3 所示。

表3 機架固有頻率和振型描述

觀察上表可知:前幾階振動頻率比較集中,當外界的振動頻率等于機架的固有頻率時就會產生共振現象,機架的振動加劇,將對機架產生嚴重的破壞現象,因此,在實際工作中應盡可能避免這段頻率。通過與實際工作狀況的比較,ANSYS 的分析得出的固有頻率是可信的。

3 結束語

(1)通過對WDB225-4000 折彎機機架進行靜、動態分析,得出了機架的最大應力值、最大位移值以及前十階固有頻率,反映了原設計的不足,為以后機架的設計優化指明了方向。

(2)ANSYS 分析得出的結果與機架實際工作過程中出現的問題基本吻合,可見,采用這種方法對機架進行模擬分析是合理的。

(3)本文對機架進行的模態分析,為將來做響應分析、 譜分析以及瞬態動力學分析提供了重要的模態參數,并為進一步建立機架結構振動方程,深入研究折彎機振動問題和折彎機噪聲問題等奠定了堅實的基礎。

[1]倪小宇,易 紅,湯文成,等.機床床身結構有限元分析與優化[J].制造技術與機床,2005,(2) :46-48.

[2]牛 勇,張營杰,房志遠,等.25MN 快鍛油壓機關鍵部件有限元分析[J].鍛壓裝備與制造技術,2013,48(1).

[3]李衛民,楊紅義,王宏祥.ANSYS 工程結構實用案例分析.北京:化學工業出版社,2007.

[4]王 珺,魏志國,郭艷君,等.基于ABAQUS 的數控轉塔沖床送進橫梁模態分析[J].鍛壓裝備與制造技術,2013,48(3).

[5]郭 榮,周 宏.某型轎車白車身試驗模態分析及動態特性評價[J].機械設計.2010,(8).

[6]馬 闖,等.肘桿式數控轉塔沖床機身有限元分析與優化[J].鍛壓裝備與制造技術,2007,42(1).