煙包上機適用性實施方案探討

馬廣省+潘成福

隨著山東中煙改革深度、廣度的不斷推進,卷煙品牌規模不斷擴大,特別是“泰山(紅將軍)”卷煙年產量達到75萬箱,為保證大品牌產品質量的穩定性、一致性和可控性,提高設備有效作業率,煙廠提出了“打造輔料供應升級版、提升輔料上機適應性”等相關要求。為更好地為主業服務,也為使我公司提供的煙包(尤其是“泰山(紅將軍)”煙包)能適應煙廠GDX2、GDX6、FK、ZB47、ZB48等包裝機型,即同種煙包無論在哪種機型上使用都能達到傳輸順暢、成型效果好、包裝速度達到設計水平等要求,我公司從了解煙廠真實需求、標準和制度建設、原輔材料控制、產品制程控制、工藝優化與流程再造、員工培訓等幾方面著手制訂了煙包上機適用性實施方案。在此,愿與同行分享交流。

關鍵因素分析及控制點設定

通過到煙廠參觀學習,與煙廠眾多技術專家進行溝通交流,了解到影響煙包上機適用性的關鍵因素,并通過認真分析研究,找到煙包印制過程對應控制點,如表1所示。

構筑煙包印制標準化管理體系

俗語說“不依規矩,不能成方圓”,為滿足煙包的質量安全性和上機適用性要求,我公司不斷完善技術標準,加強制度建設,強化質量意識,逐步實現煙包印制的科學化、程序化、標準化管理。

(1)制訂《采購管理規定》,實現原輔材料采購的良性循環,建立供應商優勝劣汰的公平競爭機制,使煙包印制所用原輔材料有了更好的品質保障。此項工作由供應處、企管處負責,目前已順利完成。

(2)修訂我公司的《煙包安全衛生標準》和《煙包質量技術標準》,實現對煙包原輔材料和成品VOC含量檢測以及影響煙包上機適用性的技術參數的規范化、數據化管理。此項工作由技術開發處負責,目前已完成。

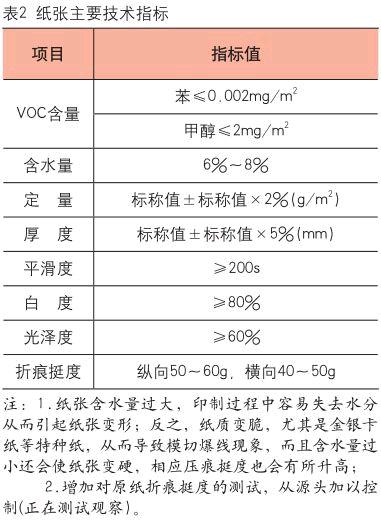

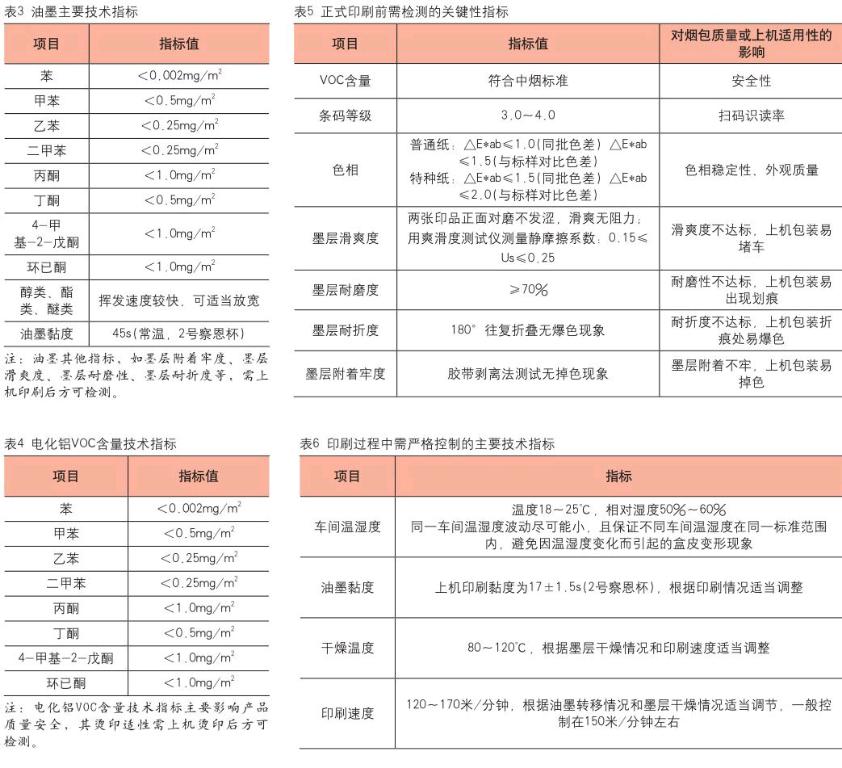

(3)修訂《紙張技術標準》《油墨技術標準》《電化鋁技術標準》等相關原輔材料技術標準,使相應的技術參數更加科學化和適用化。此項工作由技術開發處負責,依據表1中“印制過程對應控制點”對應項實施,目前已完成。

(4)修訂《凹版印刷技術標準》《后加工工藝技術標準》,對印制過程中影響煙包質量和上機適用性的關鍵指標、關鍵因素等做出明確規定。此項工作由技術開發處負責,依據表1中“印制過程對應控制點”對應項執行,目前已完成。

(5)生產車間實施《產品質量百分考核制度》,把產品質量納入績效工資考核,提高員工的責任心,從而確保產品質量安全和上機適用性。此項工作由生產質管處和生產車間共同負責,現已落實。

(6)制訂《質量安全信息追溯制度》,實現質量安全信息的可追溯性。此項工作由生產質管處和生產車間共同負責,現已落實。

供應商管理及原輔材料采購

要想保證煙包的質量安全和上機適用性,首先要保證原輔材料的質量安全和印刷加工適性。我公司主要從以下幾個方面加以控制。

(1)對原輔材料供應商從供貨能力、供貨及時性、供貨質量等方面實施“信譽等級”評級管理,定期組織技術、供應、質控、生產等部門對供應商進行評級,信譽等級高的供應商享有優先供貨權。此項工作由供應處、生產質管處、技術開發處共同負責,現已落實。

(2)嚴把材料入庫關,按原輔材料入庫檢驗制度,對進廠材料嚴格進行檢驗,杜絕不合格材料投入使用,為公司產品質量把好第一道關。此項工作由生產質管處、供應處負責,現已落實。

(3)影響煙包質量的原輔材料主要有紙張、油墨、電化鋁三大類,其主要技術指標見表2、表3和表4。需要說明的是,紙張有1~2個月的熟化期,熟化期內的紙張性能不夠穩定,會對煙包的印刷質量和上機適用性造成不良影響。根據我公司以往的訂單情況,保證每月1000噸的紙張儲備。

產品制程控制

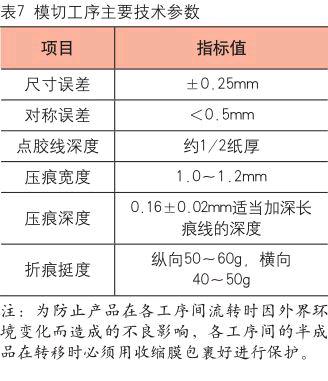

(1)嚴格進行產品制程控制,從原輔材料進入生產環節到成品出廠進行全程監控,實施全面的流程控制。以工序流轉單形式記錄產品印制過程中發現的質量問題,工序流轉單就相當于每個貨物托盤上產品的唯一身份證明,便于質量問題的追溯。所有產品在正式印刷之前都要對VOC含量、條碼等級、色相、墨層滑爽度、墨層耐磨性、墨層耐折性、油墨附著牢度等關鍵性指標進行檢測,達標后方可正式印刷,如表5所示。印刷過程中要嚴格控制車間溫濕度、油墨黏度、干燥溫度和印刷速度等影響產品質量的關鍵因素,如表6所示。

(2)模切工序選用優質模切刀具,并定期更換模切刀(高密度木制模切版約50萬印,樹脂鋼模版約200萬印),保證煙包產品尺寸穩定、壓痕飽滿、切口光潔無毛刺;保證模切壓力、壓痕深度和壓痕寬度均勻一致;定期測量壓痕挺度,保證折痕力度均勻一致,進而保證煙包的上機適用性。模切工序主要技術參數如表7所示。

(3)嚴把產品出廠關,在成品入庫檢驗方面我公司實施三級檢驗,先由選頁人員對所有成品進行全面檢驗(逐頁挑選、剔除廢品),再由車間選頁質檢進行抽檢,最后由公司質檢員按一定比率進行抽檢。檢驗過程中一旦發現問題,按公司流程管理實施嚴格的追溯。為避免選頁工序因人工視覺疲勞而造成的漏選現象,我公司正在探索用品檢機替代人工進行選頁,目前已購置智能品檢機1臺,且擬再購置3臺。

(4)成品煙包在選頁區自然存放1~2周,以達到溫濕度平衡和散發油墨氣味的目的。

(5)注重生產現場的清潔衛生,確保煙包產品的衛生安全。我公司工作現場實施6S管理制度,車間采取循環通風措施,溶劑揮發物隨時排出。每年定期由當地疾控中心對生產現場進行空氣抽樣檢測,生產現場符合安全衛生要求。endprint

(6)對所有煙包產品用收縮膜進行密封包裝,運輸過程中注意防潮,確保產品質量安全性和上機適用性不受外界條件影響。

(7)高度重視煙廠反饋信息的整改落實,通過召開技術討論會和質量總結會,對煙廠反饋的問題進行逐項分析并制定整改措施。

工藝優化與流程再造

為保證產品質量和交貨及時性,提高煙包的上機適用性,近兩年來我公司不斷加大技術改造,置換了2條凹印生產線、購置了3臺雙工位燙金機、1臺全清廢模切機、1臺智能品檢機。為提高煙包的上機適用性,滿足煙廠高速包裝機的需求,根據設備配置情況,我公司及時對“泰山(紅將軍)”煙包進行了工藝優化與流程再造,主要措施如下。

(1)把“泰山(紅將軍)”小盒煙包的印刷安排在具有在線質量檢測系統的新1#凹印生產線上。在線質量檢測系統能夠對生產過程中的質量問題進行實時判斷,把影響產品質量的關鍵指標控制在誤差范圍內,該系統可對超出公差要求的產品進行貼標處理,從而保證了單批次或批次間產品質量的一致性,增強了我公司的質量保證能力。

(2)把“泰山(紅將軍)”小盒煙包的燙印安排在雙工位燙金機上,使3道燙印工序能夠1次完成,減少了紙張在燙金機上的烘烤次數,紙張變形率大大降低,套準精度大幅提高,從而保證了煙包的上機適用性。

(3)把“泰山(紅將軍)”小盒煙包的模切安排在全清廢模切機上,并配合使用高精度樹脂鋼模版,使模切壓力更均勻、精度更高、壓痕更飽滿,且避免了由于人工清廢而造成的產品意外損傷現象,使煙包的上機適用性更高。

(4)把“泰山(紅將軍)”小盒煙包安排在智能檢品機上進行選頁,使廢品剔除更徹底,質量更有保證。

員工培訓

為保證此方案的有效實施和全方位的貫徹執行,由公司人力資源處統一組織,技術、質控等部門密切配合,對生產一線操作工和相關技術人員,就此方案及其涉及的相關制度、標準(尤其是已作改動的部分)進行系統的培訓。此項工作擬于今年底完成。

希望煙廠支持

(1)因我公司所處地理位置和生產車間環境與煙廠有較大差別,對于我公司提供的煙包,建議煙廠在上機使用前,先在與煙廠包裝車間相對一致的溫濕度環境中,進行不低于24小時的平衡處理。

(2)因煙包印制內控技術標準中參數的更改,可能需要煙廠進行上機包裝驗證,相關事宜需要煙廠給予協調,我公司技術開發處將負責聯系并跟蹤觀察試機結果。

總之,我們會全心全意為煙廠做好配套服務,努力解決煙包上機使用過程中存在的質量問題,為進一步提高卷煙產品質量和生產效率,做出自己應有的貢獻!endprint