潛油往復式抽油機舉升工藝研究及優化

錢 坤,張鳳武,邵克勇,吳 寧,蔣召平

(1.東北石油大學,黑龍江大慶 163318;2.大慶油田采油工程研究院,黑龍江大慶 163712)①

潛油往復式抽油機舉升工藝研究及優化

錢 坤1,張鳳武2,邵克勇1,吳 寧2,蔣召平2

(1.東北石油大學,黑龍江大慶 163318;2.大慶油田采油工程研究院,黑龍江大慶 163712)①

潛油往復式抽油機舉升工藝徹底解決了桿管偏磨問題,適用于“三低”油藏。在研究工藝運行機理的基礎上,優化了潛油直線電機動定子結構及控制方式,并針對高揚程大泵徑油井設計了新型柱塞式雙作用抽油泵,同時完善了工藝的主要配套技術。現場測試表明:新型工藝具有舉升力大、節能、自動化管理和系統效率高等特點,平均撿泵周期從224 d提高到452 d。

潛油往復式抽油機;優化;配套技術;系統效率

油田生產中,常規采油機械分為2類:①有桿舉升系統,主要包括旋轉電機驅動的游梁式抽油機和螺桿泵;②無桿采油系統,主要包括離心式潛油電泵與水力噴射泵。目前,各大油田80%以上都采用有桿采油系統,且以游梁式為主。隨著多數油田開發進入中后期,越來越多的“三低”油藏投入開發,其井況更加惡劣,存在彎曲井段,節能和穩油控水要求不斷提高。應用常規舉升方式一次性投資高、電能消耗大、系統效率和自動化程度低,限制了有桿采油系統的下泵深度,引起懸點載荷增加、桿管偏磨現象嚴重等問題。為此,提出了潛油往復式抽油機舉升工藝,采用潛油直線電機取代旋轉電機,徹底解決了桿管偏磨問題。盡管在國內已經廣泛應用直線電機,但是將其應用于井下作為往復泵的動力源還處于試驗開發階段,對工藝本身的優化研究及其配套技術的完善需要不斷探索。本文對前人研究成果進行了深入學習,研究了工藝的運行機理,針對以前應用出現的不足,提出了結構優化方法和電加熱桿清防蠟工藝、故障診斷系統、遠程無線巡控系統等主要配套技術,現場試驗效果較好。

1 工藝研究過程

隨著國內直線電機技術的日益完善,使潛油直線電機應用于油田生產得以實現。2004年,梁會珍[1]設想將直線電機作為井下泵動力系統,提出了一種新型的直線電機抽油泵系統,將常規抽油泵的上沖程排液改為下沖程排液,改進后的工藝可以滿足生產的需要。2006年,付國太[2]研制了往復式磁力驅動柱塞泵及地面數控裝置,進行了現場試驗并獲得成功,同時開展了與其配套的工藝研究工作,預示著一個新興研究領域的興起。2007年,魏秦文[3-5]在現場試驗的基礎上對工藝關鍵技術不斷改進,首次較為全面地完成了潛油往復式抽油機整體結構設計,實現泵機一體化。2008年,周封和吳曉東[6-7]分別對工藝的電機選型問題和下泵深度設計進行了研究,為工藝快速發展提供了支持。2010年,邱家友[8]對直線電機無桿采油工藝進行了試驗分析,發現了電纜破損嚴重、直線電機卡死、過載保護頻繁等問題,開展一系列的工藝改進,解決了以上的問題,應用效果較理想。2011—2013年,于德亮[9-11]采用支持向量機算法對工藝的沉沒度預測、潛油泵沖次優化和工況診斷進行了理論研究和仿真試驗,對工藝的故障診斷及優化控制等進一步完善提供了理論支持。

2 工藝運行機理及優化

潛油往復式抽油機舉升工藝由潛油直線電機、柱塞式抽油泵、變頻控制柜、專用鎧裝電纜(小扁和大扁)、專用變壓器及與機組配套的電纜保護器、泄油閥、防砂管和扶正器等組成。根據現場實際需要可給機組配備電加熱桿清防蠟工藝、故障診斷系統、遠程無線巡控系統等。

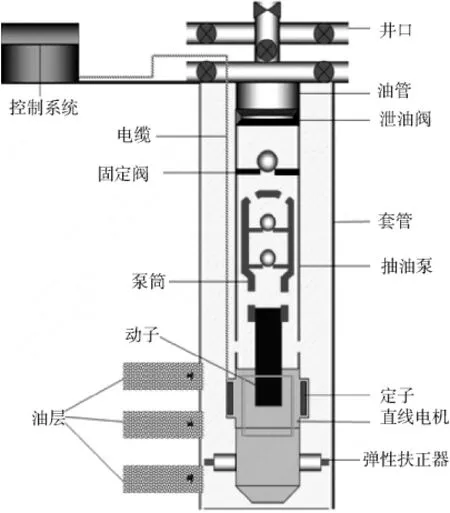

該工藝是將潛油直線電機與抽油泵相結合,實現泵機一體化的一種新型的無桿采油系統。其中:潛油直線電機在下,抽油泵在上;電機定子與油管連接,動子與抽油泵柱塞連接;智能控制柜將交流電變頻后,用專用電纜輸送給電機;動子在電磁感應作用下沿軸向往復運動,從而推動柱塞往復運動,實現油液舉升。通過設置地面控制系統的參數,控制動子單位時間往復的次數、上下行頻率來調節排量和舉升力。工藝原理如圖1所示。

圖1 潛油往復式抽油機舉升工藝原理

2.1 潛油直線電機

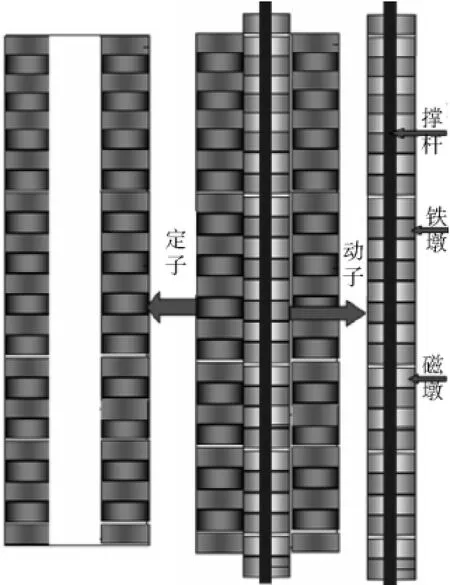

潛油直線電機是1種能夠利用電能直接驅動負載作直線運動的電磁裝置,不需要中間傳動機械。它屬于圓筒型永磁直線電機,是永磁旋轉電機在結構上的一種演變,即把永磁旋轉電機的動子和轉子沿柱面展開,得到扁平型永磁直線電機,將扁平型直線電機沿著與直線運動相垂直的方向卷成筒形即可。潛油直線電機主要由初級(定子)和次級(動子)2部分構成,根據實際的需要及井下條件,工藝中直線電機設計為短初級長次級結構(如圖2所示),定子為N、S交互式,由外筒、線圈、硅鋼片、內筒組成;動子由永磁體磁墩、隔環鐵墩和撐桿組成。當初級三相繞組內通入三相對稱正弦交流電后,產生直線前進的行波磁場,其與次級永磁體產生的勵磁磁場相互作用便產生電磁推力。

早期動子永磁體直接與井液接觸,在井下腐蝕性井液中永磁體被逐漸腐蝕、破碎,小粉末逐漸堆集,擴大了動子外徑,導致動子抗壓能力差,甚至無法運行;定子線圈易腐蝕,抗磨性能差,為了提高電機在井下復雜環境的連續工作性能,對電機進行了優化設計。

圖2 潛油直線電機結構

2.1.1 動子同軸度結構設計

針對電機運行時動子磁鋼及隔環時常發生轉動,相對于中心連桿同軸度變差,造成定子內筒磨漏等現象,進行了防轉動設計。動子撐桿材質選擇1Cr18Ni9Ti,隔環和永磁體緊密配合后激光焊接為一體,保證外體和撐桿同時受力,增大撐桿的直徑,對中心撐桿銑鍵槽,對應永磁體加工鍵,裝配后增強定位精度,防止徑向轉動。

2.1.2 電機全密封設計

將定子內筒進行封閉焊接,保證定子線圈與井液隔離,內筒中間部位噴焊鎳合金粉沫,厚度0.1~0.2 mm;在動子表面整體鍍鉻,二者表面硬度達到60 HRC,增強了抗磨性,并研究動子永磁體整體封閉工藝,保證永磁體與井液完全隔離。

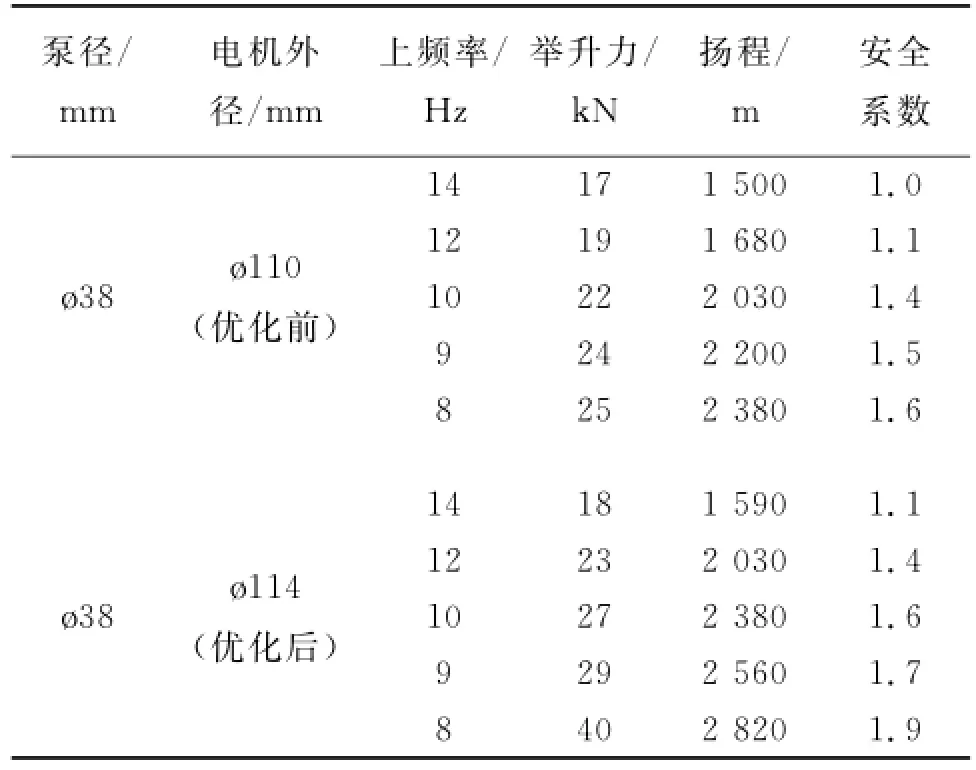

對12節直線電機進行現場試驗,結果表明:優化后動子在40 k N徑向力作用下不變形;電機外徑由?110 mm擴大到?114 mm,定子磁場強度增加20%;電機氣隙由原來的0.05 mm優化為0.30 mm,避免了動子膨脹而導致的電機卡死現象;舉升力從25 k N提高到40 k N,擴大了工藝的適用范圍。優化前后電機性能對比如表1所示。

表1 電機優化前后性能對比

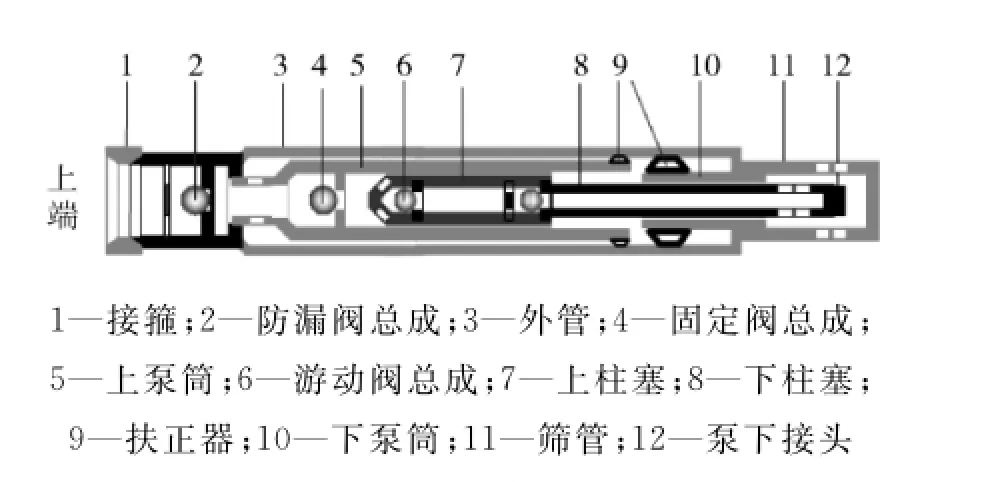

2.2 柱塞式抽油泵

為了避免電機動子受大載荷作用而松動,及在電機上設計過流通道影響套管空間和電機性能,因此將抽油泵固定閥設計在泵頂部,油液由柱塞泵下部的篩管進入泵筒,游動閥在柱塞內部,所有閥球向上單項開啟,舉液時電機動子受軸向壓力,空載時受拉力。柱塞沖程1.23 m,運行時每個沖次分為蓄能、上行程、卸能和下行程4個過程。

對于需要高揚程、大泵徑的油井,目前的舉升方式很容易造成柱塞推桿失穩,導致柱塞運行受阻或卡泵,為此設計了新型柱塞式雙作用抽油泵。其上、下泵筒采用扶正器,保證了泵筒應有的同軸度;上柱塞截面積是下柱塞的2倍,柱塞上、下沖程都出液且載荷相等,既提高了工作效率又減少了動子的受力和電機振動。當柱塞處在上死點或下死點時,防漏閥關閉,有效防止泵的漏失,保證泵的充滿度,泵體結構如圖3所示。

圖3 柱塞式雙作用抽油泵

2.3 柔性控制系統

目前,工藝控制系統主要是開環控制方式,屬于恒定的剛性驅動,遇到載荷超出電機的輸出能力時,動子就會跟不上同步驅動磁場的速度,產生丟步現象,更不能隨載荷的變化作出常規響應。為此,提出了閉環控制方式的柔性控制技術,其驅動算法要求實時獲得電機動子的位置與速度,并依此能夠對載荷的變化作出響應,實現柔性驅動,減小振動,延長工作壽命。

柔性控制系統主要由變頻器、單片機、變壓器、整流器、開關管、檢測元件、存儲模塊及濾波電容等組成。在具有整流、調頻、調相、工藝運行參數采集、工藝保護和控制機組沖程、沖次等功能的同時,還能夠實現非沖擊性啟停,控制動子速度和舉升力輸出,杜絕堵轉、過載,并控制電流按載荷的需要供給,減輕電機發熱量,同時將控制系統與工藝配套技術的控制有機結合,實現工藝整體的自動控制與管理。

3 主要配套技術

3.1 遠程無線巡控系統

油田生產中,由于巡井不及時,造成資料錄取不完全,故障無法準確判斷,不能及時調整機組運行參數或第1時間發現停機,制約了工藝運轉周期。遠程無線巡控系統的研制實現了工藝自動化管理,其主要由井口遠程終端控制系統RTU、中心接收單元和控制中心組成,如圖4所示。

圖4 遠程無線巡控系統

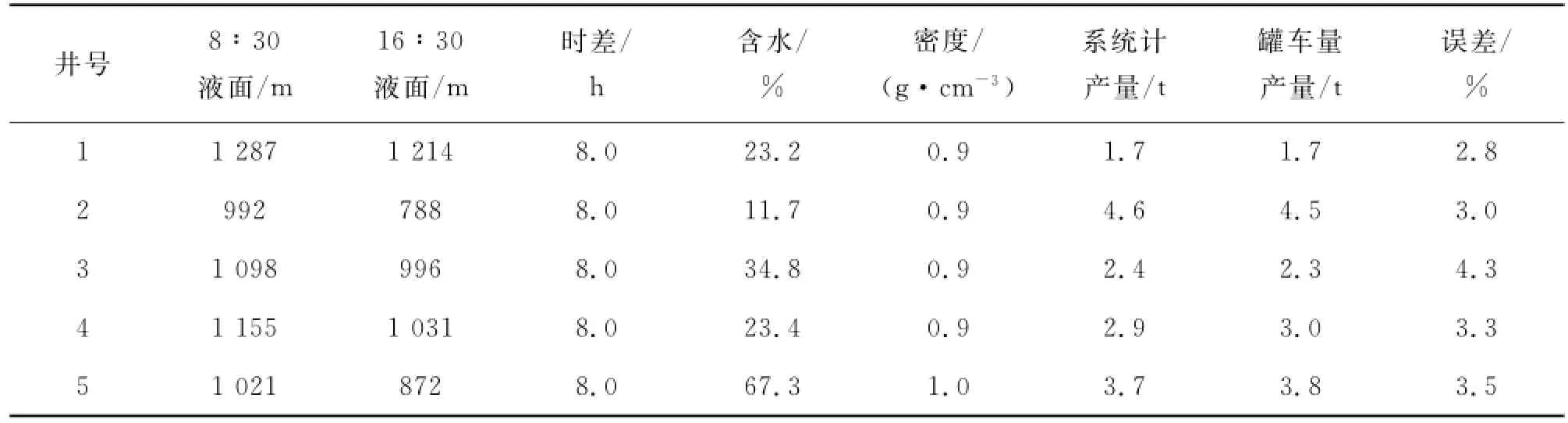

RTU與控制柜結合,采集液面、動子上下電流、運行頻率及沖次等生產參數,通過GSM網絡接受數據并傳送給控制中心,實現工藝狀態監測、數據存儲及實時報警功能,以便電量、產量計量和參數調整。其中,對液面和產量的監測和統計尤為主要。表2為系統自動計產與罐車量油計產結果對比情況,體現了系統良好的應用效果。

表2 系統自動計產與罐車量油計產對比

3.2 故障診斷系統

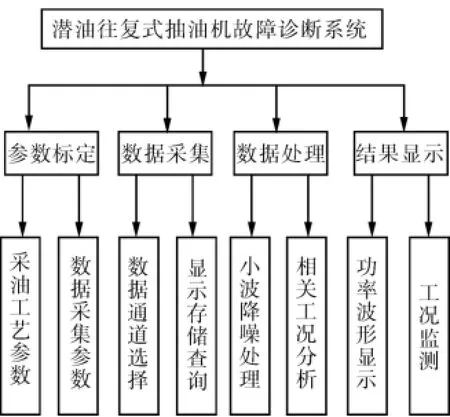

潛油往復式抽油機在深井中工作環境惡劣,極易帶故障運行。因此,尋求1種在機組發生嚴重故障前進行故障監測及早期診斷的方法,對油田生產具有實際意義。其電機動子舉升力與實時位移的測量需要在井底安裝傳感器實現,不便于深井中潛油電泵的采油生產。因此,提出了以功率信號為故障信息,將機械故障診斷方法與虛擬儀器技術相結合,運用虛擬儀器強大的數據采集、分析和處理功能,建立了實時的故障診斷系統。

故障診斷系統是以虛擬儀器為基礎開發的,系統分為硬件和軟件2部分。硬件系統即是下位機,主要由電壓互感器、電流互感器、USB-6008數據采集卡和計算機組成,是以計算機為控制中樞,工作核心是電壓電流信號的分通道采集、采樣參數配置和信號調理,然后向上位機的數據庫提供數據。軟件平臺的開發是整個診斷系統的核心,應用模塊化的編程思想,通過虛擬儀器直觀的圖形化人機界面對功率信號進行采集,并在虛擬儀器中使用Matlab Script節點技術,調用Matlab中小波去噪程序對含噪信號進行降噪處理。故障診斷系統流程如圖5所示,根據現場實際需求設計了參數標定、數據采集、數據處理和結果顯示4大模塊。

圖5 故障診斷系統流程

3.3 電加熱桿清防蠟工藝

潛油往復式抽油機工作時無桿柱攪動,容易發生油管結蠟,處理不及時易形成死油柱,無循環通道,解堵困難。電加熱桿清防蠟工藝的應用有效地解決了這一問題,其由地面變頻控制柜、井下絕緣短節、井下連通器、加熱桿、扶正器、空心桿、電纜密封器組成,如圖6所示。工作時,由加熱桿和油管構成回路,在加熱桿中通入變頻后的交流電,將電能轉變為熱能,加熱油管內的原油。電加熱桿清防蠟工藝能夠清蠟解堵,也可提高溫度,減少液流阻力,保持液體流動暢通。使用前要清楚油田油藏平均地層溫度、地溫梯度和原油凝固溫度,計算需要加熱井段。工藝運行后,須對該井的電流、不同功率條件下的井口出液溫度進行連續監測,摸索出合理加熱制度,通過控制系統的時間繼電器實現加熱時間的有效控制。

圖6 電加熱桿清防蠟工藝

4 現場應用

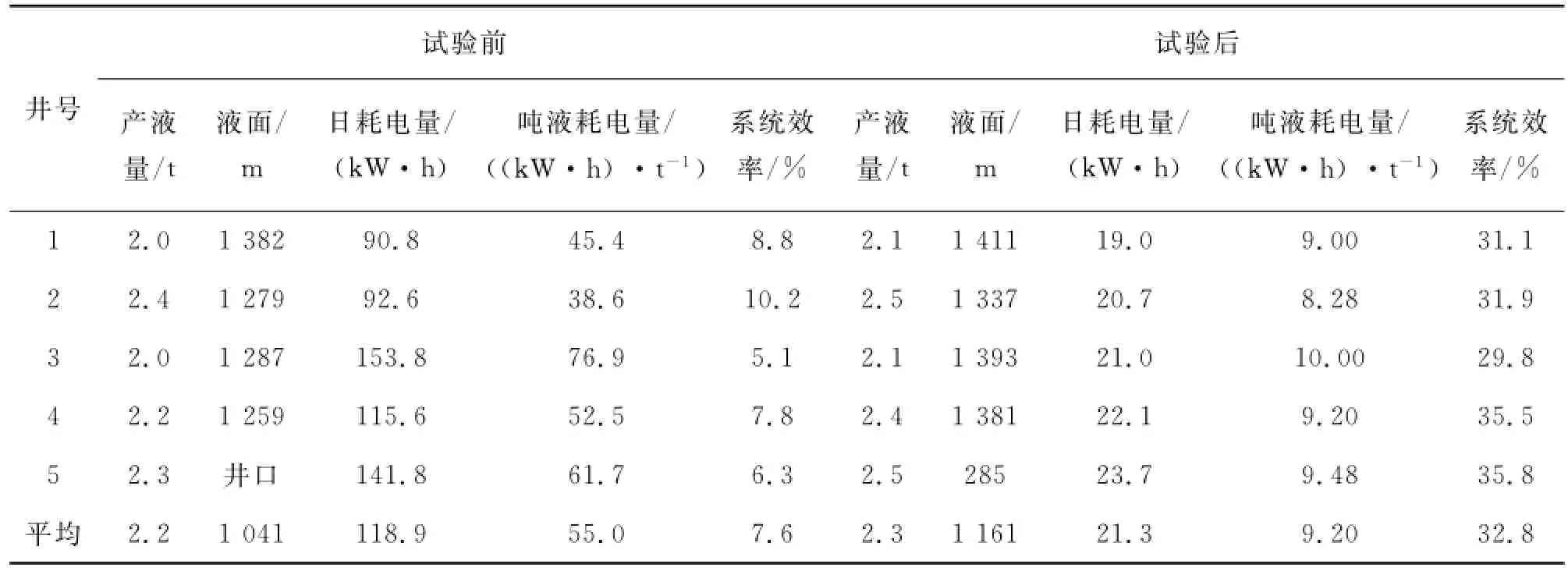

工藝結構優化和配套技術完善后,提高了機組運行的可靠性,延長了使用壽命。在某油田現場應用5口井,工藝系統效率平均提高25.2%,節能效果較好,平均撿泵周期從224 d提高到452 d;電機舉升力增大到40 k N,擴大了機組排量,適用范圍從15 m3/d以下提高到50 m3/d,并實現了自動化管理,提高了工作效率,現場試驗前后效果對比如表3。

表3 試驗前后情況對比

應用故障診斷系統,針對潛油往復式抽油機卡泵和油管結蠟2種典型故障進行監測及診斷分析,典型故障功率波形如圖7所示。當發生卡泵現象時,動子電流會在卡泵位置突然變大,動子運行不平穩,導致功率波形發生明顯變化,上行程在第281個采樣點附近發生卡泵,功率變大;下行程在同一位置出現卡泵現象,功率波形變化更加明顯,如圖7a。在發生油管結蠟現象時,動子在往復運行過程中,井液內析出堆積的蠟會縮小油流通道,增大油流阻力,使動子載荷在整個過程中都超過了最大理論值,功率波形表現出明顯的“肥胖”特征,同時增加了下行程的振動載荷,如圖7b。

圖7 典型故障功率波形

5 結論

1) 與有桿舉升工藝相比,潛油往復式抽油機更適用于“三低”油藏,優化后的工藝具有舉升力大、節能、自動化管理和系統效率高等優勢,平均撿泵周期從224 d提高到452 d。

2) 新型柱塞式雙作用抽油泵和柔性控制系統減弱了機組運行過程的振動,在增強節能穩產的同時,提高了機組運行的可靠性,延長了機組的使用壽命。控制系統與遠程無線巡控系統配合使用,可對機組生產參數及時調整,便于生產管理。

3) 以功率信號作為故障信息建立的故障診斷系統在地面采集數據,便于生產使用,能夠做到故障預警。與電加熱桿清防蠟工藝結合使用可以摸索出合理的加熱清蠟制度,保證了工藝的連續使用。

4) 潛油往復式抽油機舉升工藝的不斷優化和配套技術的完善,為其深入研究和規模應用提供了技術保證,對油田舉升工藝技術水平和中后期高含水油田開發效益的提高具有實際意義。

[1] 梁會珍,段寶玉,陳庭舉,等.直線電機作為井下泵動力系統的設想[J].石油鉆采工藝,2004,26(3):75-77.

[2] 付國太,張柏,任懷豐,等.往復式磁力驅動柱塞泵舉升工藝技術研究[J].石油學報,2006,27(4):122-129.

[3] 魏秦文,張留昌,郭詠梅,等.新型直線電機采油泵及其關鍵技術[J].石油礦場機械,2007,36(5):5-9.

[4] 魏秦文,張茂,楊斌,等.直線電機采油泵存在的問題及改進措施[J].石油礦場機械,2007,36(6):10-13.

[5] 魏秦文,劉健,侯勇俊,等.直線電機在采油設備中的應用[J].石油礦場機械,2007,36(8):54-57.

[6] 吳曉東,何巖峰.電動潛油往復泵下泵深度設計方法研究[J].石油鉆探技術,2008,36(1):1-3.

[7] 周封,曹卉.新型潛油式直線抽油機電機選型問題的研究[J].石油礦場機械,2008,37(3):14-19.

[8] 邱家友,周曉紅,劉煥梅.安塞油田直線電機無桿采油工藝試驗效果分析[J].石油礦場機械,2010,39(7):64-68.

[9] 于德亮,齊維貴,鄧盛川.基于支持向量機的潛油柱塞泵沉沒度[J].石油學報,2011,32(3):534-538.

[10] 于德亮,齊維貴,鄧盛川.基于支持向量機沉沒度預測的潛油泵沖次優化研究[J].中國電機工程學報,2011,31(27):138-144.

[11] 于德亮,鄧盛川,張永明,等.基于支持向量機的潛油往復式油田抽油機工況診斷方法[J].電工技術學報,2013,28(4):248-284.

Research of Submersible Plunger Pump and Its Optimization

The eccentric wear problem of rod and tubing was completely solved by using submersible plunger pump,which is suitable for“three low”reservoir.Based on research the operating principle of process,stator,mover and control mode of submersible linear motor optimized,and design of new pump of plunger and double-acting for wells of high-lift and large pump diameter,the main supporting technologies of process were improved.Field test showed that the new process has apparent characteristics of large Lifting force,energy saving,automation management and high system efficiency and so on,the average pump inspection cycle increased from 224 days to 452 days.

submersible plunger pump;optimization;supporting technologies;system efficiency

TE933.1

A

10.3969/j.issn.1001-3842.2014.09.024

1001-3482(2014)09-0088-06

2014-03-05

黑龍江省教育廳科學技術研究資助項目(12521057)

錢 坤(1988-),黑龍江大慶人,碩士研究生,主要從事采油工藝及其故障診斷、節能控制和信號處理技術研究,E-mail:qk13836956215@163.com。