P-2200型高壓泥漿泵閥座有限元分析與工藝優化

劉一杰

(1.西安石油大學機械工程學院,西安 710065;2.蘭州蘭石石油裝備工程有限公司工藝技術部,蘭州 730050)

P-2200型高壓泥漿泵閥座有限元分析與工藝優化

劉一杰1,2

(1.西安石油大學機械工程學院,西安 710065;2.蘭州蘭石石油裝備工程有限公司工藝技術部,蘭州 730050)

針對P-2200型高壓泥漿泵液力端閥座使用壽命短、損壞嚴重的問題,采用Solidworks12軟件對閥座進行優化設計,并應用ANSYS軟件進行有限元分析。通過分析得到閥座最大等效應力、最大主應力、最小主應力、第二主應力以及主應變,并分析得出主應力的位置和危險截面,并對其進行了工藝優化。分析結果表明,閥座在51.7 MPa的工作壓力下是安全可靠的。

高壓;泥漿泵;閥座;有限元;工藝優化

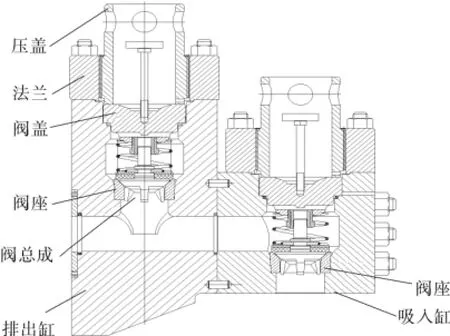

閥座是泥漿泵液力端最重要的零件之一(如圖1),在高壓循環和酸性工作液腐蝕等因素的共同作用下,閥座外徑變小,液缸內徑變大,閥座下沉[1],并且閥座表面會出現嚴重腐蝕現象。在其自重和高壓泥漿共同作用下,造成閥座定位和密封失效,泥漿泵就會被迫停止工作,更換閥座。每臺P-2200型泥漿泵對應6個閥座,如果頻繁更換,就影響油田作業的效率。閥座的性能指標直接決定泥漿泵的使用效率,為了提高閥座的安全性、可靠性、使用壽命及抗腐蝕能力,對閥座進行有限元分析和工藝優化是十分有必要的。

圖1 液力端總成

1 設計及工藝優化

根據API標準,閥座外側與液缸以錐形孔1∶12的自鎖錐度定位和密封,閥座內側與閥體膠皮以45°錐面進行自鎖和密封,并在閥座底部與液缸內孔接觸處設計1個臺階,有效防止閥座的下沉。在工藝方面進行優化,對閥座進行滲碳、淬火處理,滲碳深度控制在2.5 mm左右,表面硬度58~62 HRC,心部硬度不小于30 HRC,以提高表面硬度;采取磨削加工內、外錐面,并制作磨削加工用的工裝胎具和角度樣板,采取先磨削加工閥座外錐面,并用1∶12的外錐面用環規檢驗,控制環規與零件表面連續環狀面積不小于70%。以已加工好的外錐面為定位基準,安裝磨胎,找正胎具徑跳和端跳不大于0.03 mm,磨削加工閥座內錐面,并用45°±0.25°內錐用樣板檢驗,控制局部非穿通性間隙不大于0.05 mm;并對閥座表面進行磷化處理。通過工藝改進,有效保證閥座內、外錐面的接觸精度,以保證其自鎖定位和密封,有效提高閥座使用壽命及抗腐蝕能力。

2 有限元模型的建立

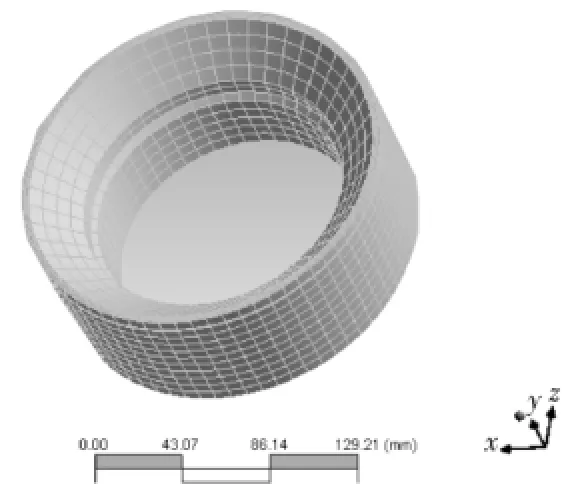

2.1 模型簡化和網格劃分

首先對優化設計后的閥座建立完整的幾何模型,本次計算使用的軟件為ANSYS WORKBENCH,在對計算結果影響較小的情況下,建模時對閥座內腔的部分倒角和圓角作了簡化處理。在有限元網格劃分時,采用軟件默認的整體網格自由剖分,Relevance的值選最大值100,這樣剖分的網格密度最高,計算結果精確。經過計算機網格剖分,閥座的節點數共有15 094個,單元數共有3 024個。經過網格剖分后的有限元模型如圖2。

圖2 閥座有限元模型

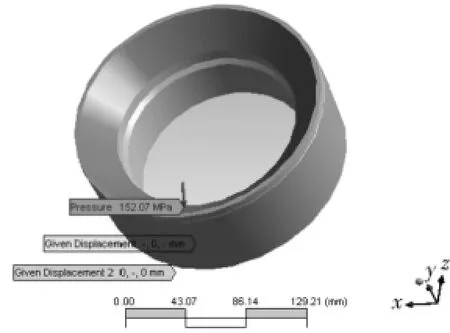

2.2 邊界條件的確定

由于閥座是軸對稱結構,建立的模型在對稱面上不能有位移,因此將約束施加在閥座的對稱面上。根據對閥座的受力分析,把液缸對閥座的作用力轉化為閥膠皮對閥座的作用力[2-4],則在閥座的外表面不能有徑向位移,即約束x方向和z方向的位移。閥座在液缸里不能有剛體位移,則在閥座下表面約束y方向的位移,這樣閥座的受力都施加在45°錐面上。載荷和約束的施加如圖3。

圖3 閥座邊界條件和載荷

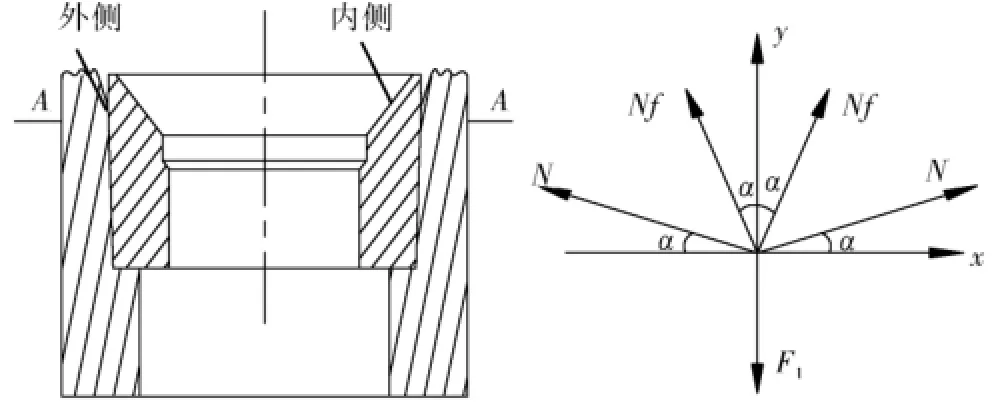

2.3 載荷的施加及閥座受力分析計算

本文所施加的載荷以液缸最高工作壓力為依據,即液缸內部的最大工作壓力為51.7 MPa(7 500 psi)。應用Solidworks12軟件的分析計算功能,點擊菜單欄的“工具”—“測量”,然后選中要測量的曲面,即可準確、快速地計算出其受力的接觸面積、液缸閥座外側面承受液缸的接觸摩擦力和擠壓力、閥座內側錐面承受閥體通過閥膠皮施加的擠壓力和閥桿導向架施加的擠壓力以及接觸摩擦力。具體受力分析如圖4。

圖4 閥座A-A截面錐面受力分析

液缸內液體加載在閥體上的力為

式中:D1為液缸內液體與閥體之間相互作用的直徑,取閥體的最大直徑177.04 mm;p為液缸內液體壓力,51.7 MPa。

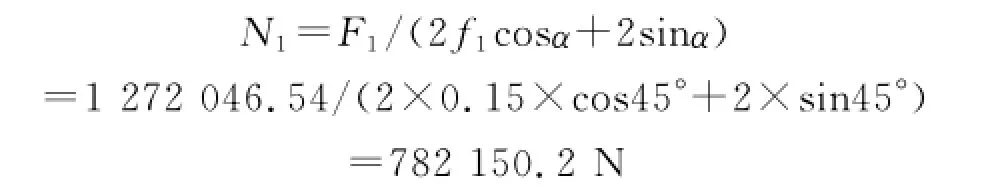

根據API標準可知:閥座內側面的錐角為45°,由閥座A-A截面豎直方向的平衡方程F1=2N1f1cosα+2N1sinα可得

式中:N1為閥體對閥座內錐面的正壓力;N1f1為閥體與閥座內錐面之間的摩擦力;f1為閥體與閥座座內錐面之間的摩擦因數,取f1=0.15。

閥體加載在閥座內錐面的壓力為

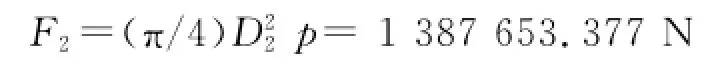

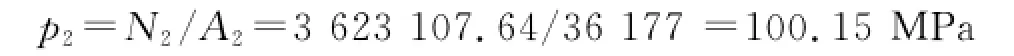

式中:A1為閥體與閥座內錐面的接觸面積,取15 062.42 mm2,通過Solidworks12軟件分析計算得到,如圖5。

圖5 閥體與閥座內錐面的接觸面積A1

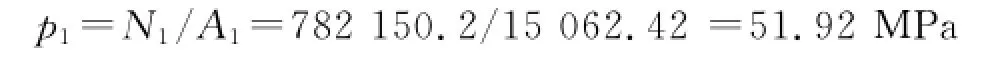

液缸內液體加載在閥座上的力為

式中:D2為閥座錐面與液缸之間相互作用的直徑,取外錐面大頭直徑184.91mm;p為液缸內液體壓力,51.7 MPa。

式中:N2為液缸內腔對閥座錐面的正壓力;N2f2為液缸內腔與閥座錐面之間的摩擦力;f2為液缸與閥座之間的摩擦因數,取f2=0.15;根據API標準可知:閥座的外側錐面為1∶12可得液缸的錐角α為2.385 94°。

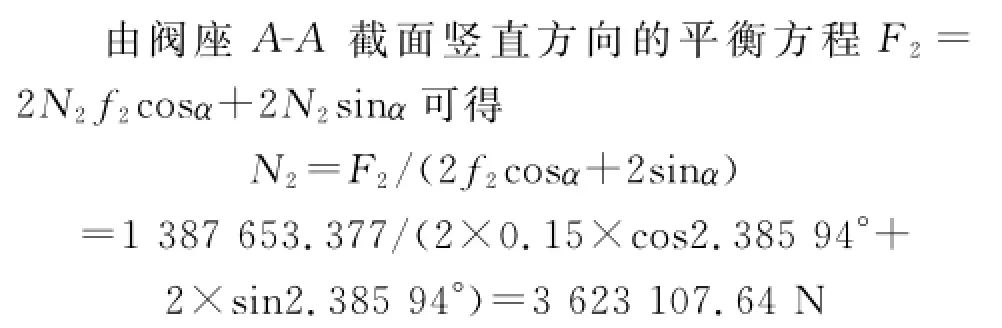

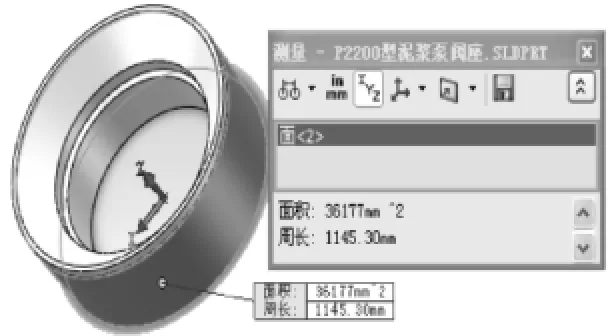

液缸加載在閥座外錐面的壓力為

式中:A2為液缸內腔與閥座外側錐面的接觸面積,取36 177 mm2,通過solidworks12軟件分析計算得到,如圖6。

圖6 液缸內腔與閥座外側錐面接觸面積A2

則施加在閥座錐面的壓力p=p1+p2=51.92+100.15=152.07 MPa。

3 有限元結果分析

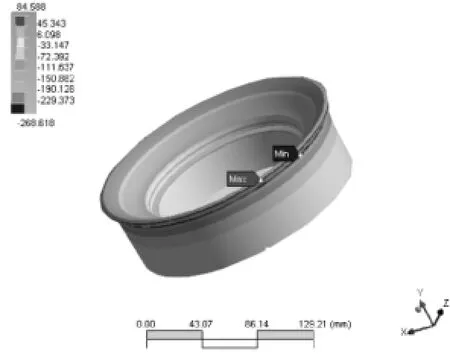

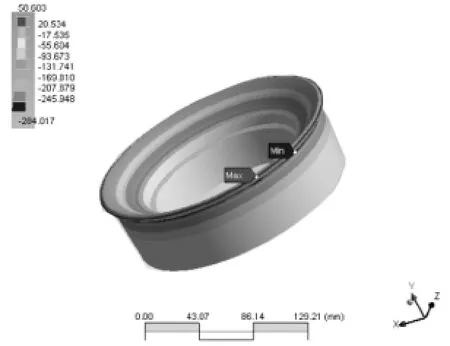

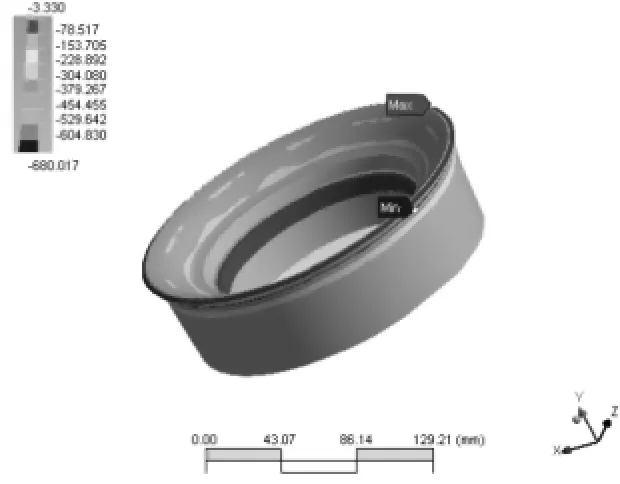

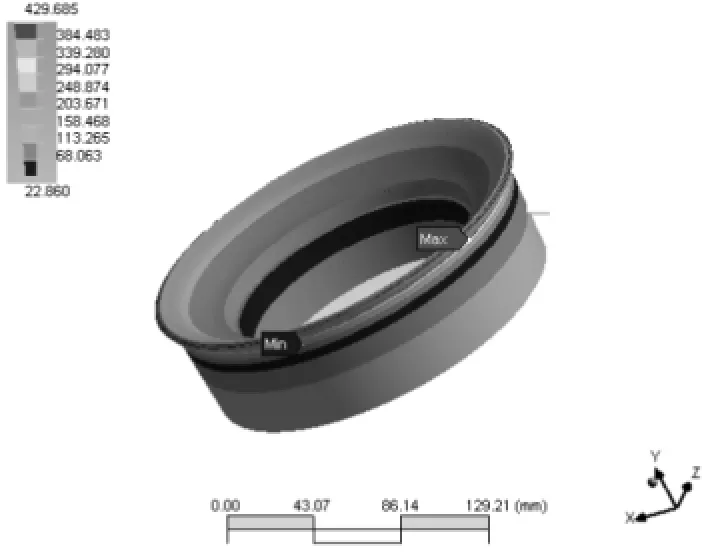

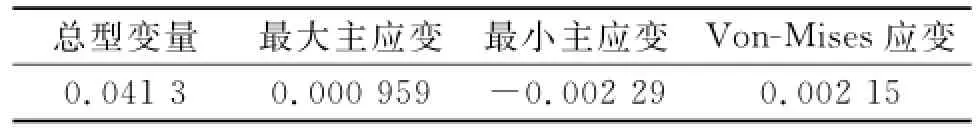

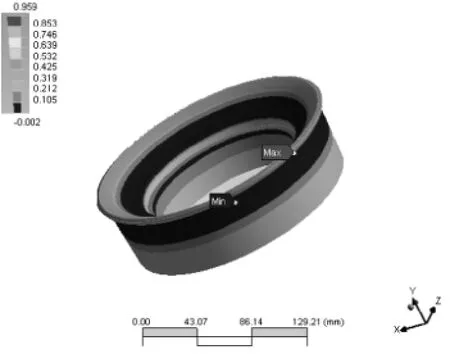

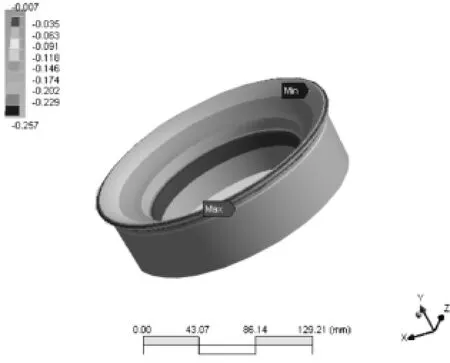

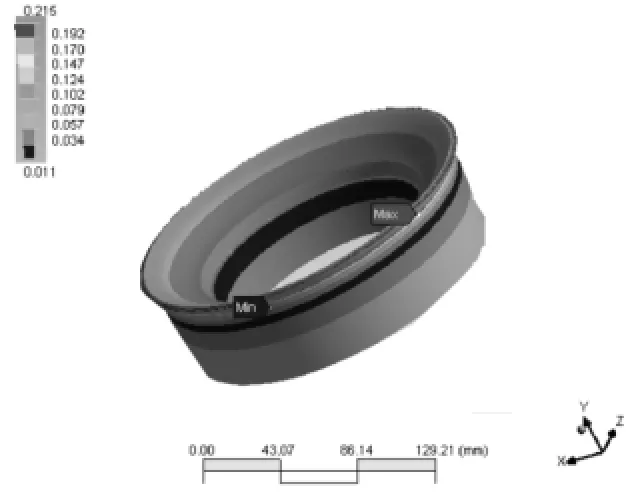

閥座的材料采用20Cr Mo的優質合金鋼,抗拉強度σb≥885 MPa,屈服強度σs≥685 MPa,閥座在液缸最高工作壓力下,計算出了閥座最大主應力(如圖7)、最小主應力(如圖8)、第二主應力(如圖9)以及Von-Mises等效應力(第四強度理論相當應力)(如圖10),具體結果如表1;同時,計算出了閥座總形變量(如圖11)、最大主應變(如圖12)、最小主應變(如圖13)以及Von-Mises等效應變(如圖14),具體結果如表2。

表1 閥座計算應力MPa

圖7 閥座最大主應力分布云圖

圖8 閥座第二主應力分布云圖

圖9 閥座最小主應力分布云圖

圖10 閥座Von-Mises等效應力分布云圖

由表1和圖7~10可以得出:閥座的最大主應力為-229.373~84.588 MPa;第二主應力為-245.948~58.603 MPa,可見安全系數較大;閥座的最小主壓應力為-3.330~-680.017 MPa,Von-Mises等效應力為22.860~429.685 MPa,安全系數略小,但都小于材料屈服強度σs,也是安全的。并通過滲碳、淬火處理,提高材料的力學性能,完全滿足在最高工作壓力下正常工作。

表2 閥座計算應變mm

圖11 閥座總形變量

圖12 閥座最大主應變

圖13 閥座最小主應變

圖14 閥座Von-Mises等效應變

由表2和圖11~14可以得出:閥座的應變都在很小的范圍內,所有的應變都遠小于0.1 mm,沒有發生蠕變,說明材料的硬度滿足最高工作壓力下的工況要求。

4 結論

1) 當壓力最大時,閥座應力最大的部位都發生在閥座的上邊緣部位;當應變最大時,也發生在閥座的上邊緣部位,為了減少應力集中的受力狀況,在閥座上邊緣部位進行了倒角過渡處理。

2) 為了提高閥座的使用壽命,材料選用優質耐磨合金結構鋼20Cr Mo,毛坯采用鍛造件,采用特殊的制造加工工藝。表面進行特殊工藝處理,提高了閥座表面質量。

3) 通過設計、工藝、材料改進后,提高了閥座的安全性、可靠性、使用壽命及抗腐蝕能力,大幅降低了閥座的更換頻率,滿足了在最高工作壓力下的工況要求。

[1]李平,朱方正,曹景元,等.壓裂車柱塞泵閥箱失效分析及對策[J].中國設備工程,2006(11):31-32.

[2]康亮,徐建寧,駱宏騫,等.F-1300型泥漿泵液力端閥座有限元分析[J].石油礦場機械,2009,38(10):43-45.

[3]陳云龍.F-1600H型高壓泥漿泵L型液缸有限元分析[J].石油礦場機械,2013,42(1):42-46.

[4]李洪波,劉振龍,周天明,等.F-1600型泥漿泵閥座的接觸分析[J].石油礦場機械,2010,39(5):26-29.

Finite Element Analysis and Process Optimization System of P-2200 High Pressure Mud Pump Valve Seat

LIU Yi-jie1,2

(1.College of Mechanical Engineering,Xi’an Shiyou University,Xi’an 710065,China;2.Process Dept.,Lanzhou LS Petroleum Equipment Engineering Co.,Ltd.,Lanzhou 730050,China)

For the short life and badly damage of the fluid end valve seat of the P-2200 high pressure mud pump,the design of the seat by using solidworks-12 was optimized and ANSYS was applied to do the finite element analysis.By analyzing obtained the maximum equivalent stress,maximum principal stress,minimum principal stress,second principal stress and the principal strain,the analysis indicated the location of principal stress and dangerous section.The analysis result shows that the valve seat is safe and reliable under the working pressure of 51.7 MPa,in addition,the article made process optimization of the valve seat.

high pressure;mud pump;valve seat;finite element;process optimization

TE926

A

1001-3482(2014)01-0034-04

2013-07-26

劉一杰(1979-),男,陜西勉縣人,工程師,碩士研究生,主要從事石油機械制造工藝技術研究,E-mail:yijie66@126.com。