Cr26高鉻鑄鐵-硬質合金復合耐磨溜槽襯板

李固成

(駐馬店市永誠耐磨材料有限公司,河南駐馬店 463000)

高鉻白口鑄鐵作為第三代抗磨材料,已廣泛應用于冶金礦山、火電能源、建材水泥、煤炭化工、工程機械等耐磨損零件領域,在常溫環境中素以高強度、強韌性和高耐磨性而著稱,受到市場的中肯。

隨著我國經濟的高速發展,節能減排政策的強力推進及其產品技術市場競爭的日趨激烈,極大地推動了我國先進制造技術以前所未有的速度和廣度向前發展,傳統高鉻鑄鐵整體鑄造成型技術,已遠遠不能滿足日益發展的市場需要。特別是一些耐高(中)溫的關鍵設備的耐磨易損件,如鋼鐵高爐布料溜槽襯板等,亟待解決其較高耐磨性和超長使用壽命問題,以不斷實現高爐的穩產、高產,提高勞動生產效率和經濟效益。

有工業就有磨損。硬質合金作為工業的“牙齒”和“拳頭”,由于具有高硬度、高強度、耐高溫和耐腐蝕等一系列優異性能,曾被廣泛應用在切削加工、鑿巖采掘、成型模具、耐磨易損件等領域。作為工具材料、耐磨材料及耐熱、耐蝕材料是其它金屬材料無法比擬的。但是,由于硬質合金硬度高、脆性大、價格昂貴等,在一些領域如應用于一些承受較大沖擊載荷條件下的易損件上或單獨使用易發生脆性斷裂或破碎,造成材料早期失效,使其應用受到了限制。因此,從降低成本,提高工作性能和使用壽命考慮,研究開發和推廣應用硬質合金復合技術,無論是生產制造企業或是市場客戶都必須做出的一項前瞻性戰略選擇。

文獻[1-15]報道了多種鋼(鐵)基材料復合硬質合金的制備技術,探討了復合機理,肯定了復合技術效果,指出了存在問題與不足,明確了今后研發方向。

迄今為止,對硬質合金復合方法主要有堆焊硬質合金法、釬焊鑲嵌硬質合金法和鑲鑄硬質合金法等。堆焊、釬焊鑲嵌硬質合金法等生產企業需增添大量的專業設備,投資大,工藝復雜,技術水準高,制造成本高,難以規模化推廣應用。鑲鑄硬質合金法的工藝措施主要是硬質合金與普通碳素鋼、高錳鋼、合金鋼和球墨鑄鐵等復合鑄造。但由于這些復合的基體母材硬度偏低,在服役過程中,物料對金屬材料存在有選擇性磨損現象,致使基體母材磨損速率高、失效早,而往往使WC硬質相剝落或復合硬質合金的高耐磨性能不能完全發揮,造成投資大、成本高、收益小;而且大都采用的是鋼結硬質合金,WC-Co硬質合金較少。

鮑崇高等人[16]開發了一種硬質合金-高鉻合金基耐磨復合材料的制備工藝技術,采用真空釬焊工藝,同時還輔助采用電鍍工藝在焊有硬質合金增強體表面分別鍍一層鎳、一層鐵,以強化結合效果。該技術實用效果不明顯,且工藝復雜,難以推廣應用開來。馮魁彥[17]報道了一種嵌鑄硬質合金耐磨襯板及其制作方法,將硬質合金塊排列固定在鑄造型腔內的支架上,然后澆注耐磨鑄鋼(液)或耐磨鑄鐵(液),使其硬質合金塊與耐磨鑄鋼或耐磨鑄鐵嵌鑄在一起構成襯板。該工藝明確指出基體材料采用的耐磨鑄鋼是指ZG65Mn或其它,耐磨鑄鐵是指中錳球鐵或其它。

時至今日,制備高鉻鑄鐵-硬質合金耐磨復合材料尚處于起步階段,相關的資料鮮有報道。

因此,研究開發高鉻鑄鐵-硬質合金復合耐磨溜槽襯板顯得十分迫切和重要,具有重要的工程應用價值和經濟與社會效益。

1 復合硬質合金的試驗條件和方法

硬質合金采用YG15,其形狀和尺寸見圖1。基體材料采用Cr26高鉻鑄鐵(化學成分見表1)。鑄造工藝采用水玻璃砂型加CO2硬化法。硬質合金形狀采用圓柱狀,便于冶金結合,降低或消除界面鑄造殘余應力,防止鑄件表面裂紋或開裂。硬質合金一端鑄有成型孔洞,便于鋼釘在型腔內的連接固定。硬質合金的數量或間距參照常規鑄造內冷鐵工藝標準設置(見圖2)。硬質合金使用前應進行必要的酸洗10~20 min,然后用自來水凈洗,將凈洗后的硬質合金放入電熱烘爐器進行400~600 ℃烘烤,在澆注前約10 min將連接固定好的硬質合金置入造好的型腔內,合箱等待澆注。

圖1 φ18×40(mm)硬質合金YG15

圖2 硬質合金在鑄型內的分布

圖3 組合式硬質合金溜槽襯板

Cr26高鉻鑄鐵鐵液是在1 000 kg中頻電爐中熔煉,采用常規熔煉澆注工藝。鑄造分體組合式溜槽襯板一套(見圖3),并同箱澆注附鑄Y型試塊一個。冷卻后清砂打磨,檢查表面無鑄造缺陷后裝入220 kW臺車箱式電爐熱處理,回火在90 kW臺車箱式回火爐中進行。熱處理工藝見表2。用線切割機在Y型試塊上提取10×10×55(mm)無缺口試樣3根,在同一試樣上用JB-300B半自動沖擊試驗機上分別測試沖擊韌性ak值,在同一試樣上制取金相樣品,經粗磨、細磨、拋光、清洗,用4%硝酸酒精浸蝕約5~10 s,再清洗、吹干后,在XSP-4XC型三目金相顯微鏡下觀察金相組織。用便攜式洛氏硬度計在鑄件本體上檢測硬度HRC值。

2 復合硬質合金的生產試驗過程與控制

2.1 Cr26高鉻鑄鐵基體材料的化學成分設計原則

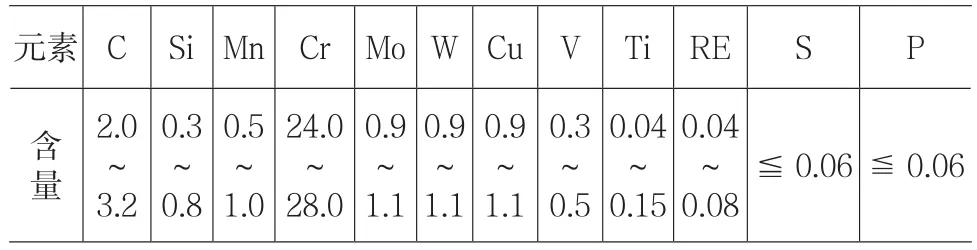

根據抗磨鑄件的硬度設計要高于磨料硬度的0.8倍以上原則,依據鐵礦石的硬度為HV>760推算,高爐溜槽襯板本體的宏觀硬度HRC≥58時系統耐磨性好。在化學成分中,C量的選擇十分重要。由于硬質合金與鋼(鐵)基合金線(膨)脹系數的不同,可能會在界面產生較大的殘余應力而使鑄件萌生裂紋。C量過高,會增加鑄件萌生裂紋的傾向;C量過低,基體HRC偏低,則會降低基體對碳化物或硬質合金的支撐作用,影響耐磨性的提高。因此,C量的選擇,應保證共晶碳化物體積百分數(wt%)>25%,以提高耐磨性;為提高材料高溫穩定性和熱硬性,添加Mo、W和V、Ti等強碳化物形成元素;基體平均鉻含量wt(Cr)≥13%,以期具有較好的抗高溫氧化性和抗腐蝕性能(表1)。

采用稀土復合孕育變質處理技術,除改善共晶碳化物形態和分布外,更重要的是細化共晶碳化物,凈化晶界,提高Cr26高鉻鑄鐵的韌性和抗沖擊磨損能力。為確保材料的耐熱穩定性或抗中、高溫回火軟化能力,除適合金屬元素外,在熱處理淬火、回火工藝規范中,應選擇中、高溫回火。材料應具有一定沖擊韌性,確保在低應力沖擊鑿削磨料磨損條件下的可靠性和安全性[18]。

表1 Cr26高鉻鑄鐵溜槽襯板化學成分(wt)%

復合硬質合金的熱處理工藝試驗及主要力學性能(見表2)。鑄件及附鑄Y型試塊經清理打磨后,裝入熱處理爐中進行熱處理工藝試驗。Cr26高鉻鑄鐵材料合金元素多,鑄造應力大,為防止鑄件在熱處理過程中開裂,分別采用亞溫處理和淬火+回火熱處理工藝試驗。

2.2 復合硬質合金的技術效果和破壞性試驗

圖4 a)熱處理工藝金相組織×400

圖5 b)熱處理工藝金相組織×400

圖6 c)熱處理工藝金相組織×400

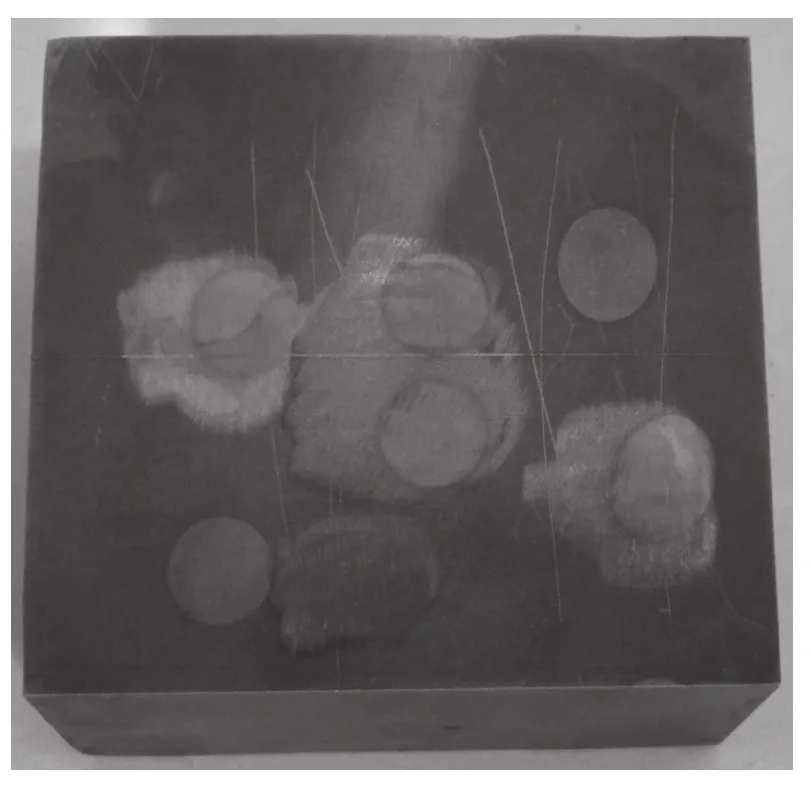

圖7所示,硬質合金溜槽襯板經線切割機切割后的部分斷面,黑色部分為Cr26高鉻鑄鐵基體,基體上呈灰白色的6個圓形為硬質合金(柱),其中一個硬質合金被鋼液沖走移位,但未沖倒。Cr26高鉻鑄鐵基體上鑲鑄硬質合金,冶金結合的效果十分明顯。圖8所示,硬質合金溜槽襯板用鐵錘砸開后的部分斷面,從肉眼觀察發現基體組織致密,內部無鑄造缺陷,硬質合金(暗灰色部分)在基體上鑲鑄排列規整,冶金結合的技術效果更加明晰。

表2 熱處理工藝試驗及主要力學性能

圖7 硬質合金與基體的冶金結合

圖8 硬質合金與基體的冶金結合

圖9 硬質合金抗高溫氧化試驗

2.3 復合硬質合金的抗氧化性試驗

為了驗證硬質合金的抗高溫氧化性能,防止在熱處理過程中或在實際應用中可能出現的高溫氧化行為,做好技術儲備,在試驗生產Cr26高鉻鑄鐵鑲鑄硬質合金前,筆者對硬質合金的抗氧化性能進行了試驗測試。

一種辦法是將硬質合金(柱)機械固定在φ80×80(mm)鋼管內,用高鋁礬土打爐料填塞充實,不允許硬質合金裸露在外或與高溫氣體接觸發生反應。

另一種辦法是直接將硬質合金(柱)放在熱處理爐膛內的爐壁板上,860 ℃/6h出爐空冷。

試驗結果如圖9所示,用鋼管封閉的硬質合金完好無損,而無封閉的硬質合金則完全炸裂,呈粉狀,失去應用效能。

3 復合硬質合金的試驗結果與分析

硬質合金采用株洲某硬質合金制造公司生產的成型W-Co硬質合金YG15。經測試,硬質合金鑲鑄前的硬度為HRC69-71,密度14.2 g/cm3,與Cr26高鉻鑄鐵復合并熱處理后,硬質合金硬度仍為HRC69-71。復合前后硬質合金的硬度未發生明顯變化,說明其熱穩定性能好。其原因可能在于硬質合金的物理力學性能主要取決于合金成分、碳化鎢的質量分數及晶粒度、粘結相成分和組織狀態等。

通過肉眼觀察機加工后試樣表面(如圖7)和破壞性試驗斷口(如圖8 ),在Cr26高鉻鑄鐵與硬質合金復合處看不到任何縫隙,說明復合硬質合金效果很好。

硬質合金與Cr26高鉻鑄鐵的復合為冶金結合。在二者結合處有一不太明顯的結合區(過渡區或稱混合層),寬度<1 mm。結合區宏觀硬度HRC60-62,與Cr26高鉻鑄鐵基體硬度基本一致或略高。說明硬質合金在高溫鐵液的作用下,表層有少量WC熔融現象,少量的WC熔融與Cr26高鉻鑄鐵鐵液的結合,增加和影響了結合區硬度的變化,形成了一個過渡區。正是由于這種界面作用和擴散反應使得硬質合金與高鉻合金鑄鐵二者之間產生了良好的冶金結合,具有更高的界面強度。

這一試驗結果與文獻[10]的報道是吻合的。硬質合金與工作面結合層在鑄態下,有部分不太明顯的隆起現象,主要集中在扎釘處,經熱處理后,這一現象仍然存在,但隆起處未發現有裂紋或微裂紋存在。

有文獻報道[13]:在硬質合金復合技術中,由于硬質合金與鋼(鐵)的物理性能存在較大差異,如線(膨)脹系數二者之比近于1∶2,這種因線(膨)脹系數的差異所引起的殘余應力,往往導致復合鑄件的破裂。

在本試驗條件下,未曾發生復合鑄件開裂現象。因此,減少或消除裂紋的萌生與擴展的材料工藝技術和制備技術還有待進一步研究與提高。硬質合金鑲鑄量、間距和合金高度,應結合鑄件的壁厚、使用條件如物料粒度、硬度、落差、沖擊角等,同時綜合考慮化學成分的設計和熱處理工藝參數制定等,避免鑄件在生產過程中或使用過程中開裂和破碎。

工業試驗實踐表明,硬質合金鑲鑄量與Cr26高鉻鑄鐵基體之比有一最佳值,對復合質量影響較大。在最佳值內,實現了優異的冶金結合效果,且無裂紋;超過最佳值,則有產生鑄態裂紋的風險;低于最佳值或硬質合金鑲鑄量較少,鑄件的耐磨性無法滿足使用要求,則失去復合意義。

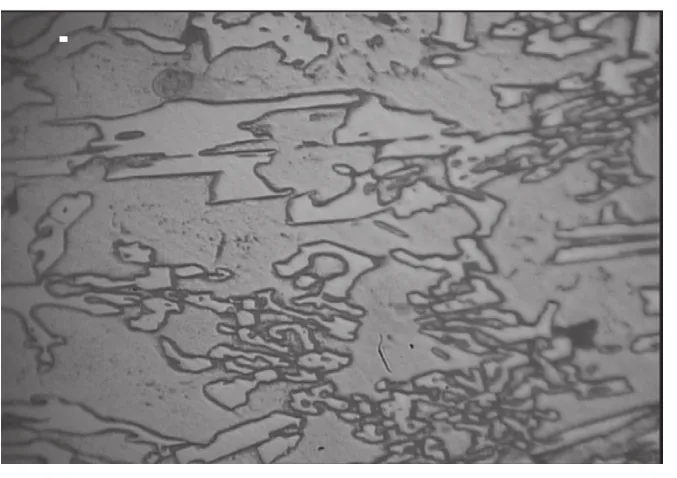

本試驗條件下,鑄件480 ℃亞溫熱處理后,平均HRC52,金相組織觀察分析(見圖4),基體組織為大量的A組織和部分P組織,僅有少量的M組織。分析認為此工藝不適合在本試驗條件下的化學成分設計所要達到的技術效果,更不適合在煉鐵高爐溜槽襯板上的應用。

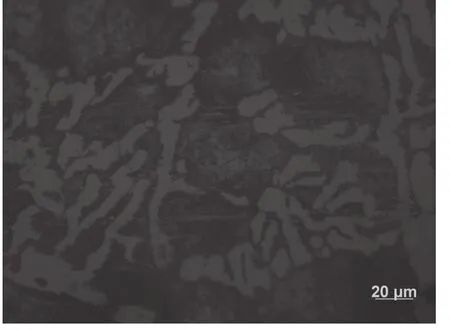

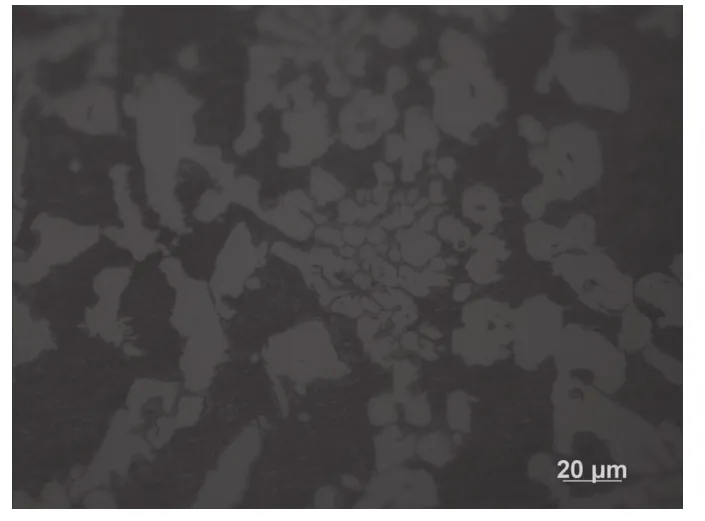

圖5金相組織顯示,經 930~960 ℃+350~450℃熱處理工藝規范,共晶碳化物或二次碳化物量較少,這可能與淬火溫度較低,二次碳化物析出較少有關。同時,基體硬度HRC55左右亦明顯偏低。通過圖6金相組織觀察分析,M基體上鑲嵌著約30%左右的共晶碳化物和二次碳化物,僅有少量的Ar,特別是菊花狀共晶碳化物的形成,是較理想的高鉻鑄鐵材料所要得到的碳化物形態,對提高耐磨性是極為有利的。

通過980 ℃退火+1 020~1 050 ℃空冷淬火+420~500 ℃回火熱處理規范,實現基體宏觀硬度HRC≥60,aK≥6 J/cm2,基本滿足了Cr26高鉻鑄鐵溜槽襯板的技術性能和使用性能要求。同時,Cr26高鉻鑄鐵基體上鑲鑄硬質合金,使復合材料硬質合金居于易磨損件(襯板)的工作面表層,距表層深(厚度)≥15 mm,這種良好的冶金結合,使Cr26高鉻鑄鐵基體不僅具有抗磨性又有效支撐了硬質合金;高硬度的硬質合金在服役過程中主要承擔起抗磨骨架,發揮高抗磨作用,同時其自身的高硬抗磨性又有效保護了Cr26高鉻鑄鐵基體,免受過度磨損。

這種復合材料硬質合金的二者相互協同性,以硬質合金為抗磨主體,以Mo、W、V、Ti等多元合金化形成的超硬韌M基體組織的強力支撐,形成了既具有超強抗磨性和一定耐熱耐腐蝕性,又具有超硬韌性,實現了Cr26高鉻鑄鐵基體與硬質合金的雙層耐磨性,這種獨特的抗磨損機理,使Cr26高鉻鑄鐵-硬質合金耐磨復合材料的技術效果發揮極致,能夠較大幅度地延長溜槽襯板的使用壽命。

4 復合硬質合金的工業應用

2013年4月將上述復合鑄造溜槽襯板安裝在河北某鋼鐵公司1 800 m3高爐上,2013年10月中旬臨時停機,現場驗證分析發現,落料點處溜槽襯板稍有磨損,其余部位溜槽襯板輕微磨損,工作面明光發亮,均勻性磨損清晰,尚未見硬質合金部分外露。

據使用單位推算,預計研發的該套Cr26高鉻鑄鐵-硬質合金復合耐磨溜槽襯板使用壽命在24~36個月之間,是原使用普通高合金整體鑄造溜槽襯板的3~6倍。明顯延長了高爐休風期,減少了維修費用,增加了產鐵量,提高了勞動生產率,技術、經濟效果顯著。

5 結語

(1)在本試驗條件下,Cr26高鉻鑄鐵-硬質合金復合耐磨溜槽襯板,工藝穩定性好,實現冶金結合,組織致密,內部無鑄造缺陷。經熱處理工藝規范,Cr26高鉻鑄鐵基體宏觀硬度HRC≥60,aK≥6 J/cm2;硬質合金物理性能未發生變化。二者結合處存在一不太明顯的結合區(過渡區),寬度<1 mm。結合區宏觀硬度HRC60-62,與Cr26高鉻鑄鐵基體硬度基本一致或略高。

(2)Mo、W 和強碳化物元素 V、Ti等合金化Cr26高鉻鑄鐵基體上鑲鑄高硬度WC-Co硬質合金,使二者的優異性能達到了一致性和協同性,在沖擊鑿削磨料磨損工況下,極大地發揮了高抗力作用。

(3)Cr26高鉻鑄鐵-硬質合金復合耐磨溜槽襯板制備周期短,工序簡便(硬質合金可以標準化定制),具備規模化復合鑄造生產條件。特別是制備分體組合式溜槽襯板,更加適合鋼鐵企業的高爐大型化。因此,進一步研究、開發和提高高鉻鑄鐵-硬質合金復合耐磨溜槽襯板的抗沖擊性、抗耐磨性和耐高溫性能的技術措施,生產制備更加適用的高鉻鑄鐵-硬質合金復合耐磨溜槽襯板,對提高我國鋼鐵企業煉鐵高爐技術有著十分重要的工程應用價值及經濟與社會效益。同時,也可廣泛應用于建材水泥、火電能源、煤炭化工、工程機械等領域的常溫和高溫耐磨易損件,如破碎、篩分、儲運等關鍵設備的易磨損件上。

[1]張恒大,劉子安.鑄鐵-硬質合金的復合鑄造的機理[J].鑄造,2000(6):334-335.

[2]盧德宏,周 榮,韓豫剛,等.鑄鐵-硬質合金的復合鑄造[J].特種鑄造及有色金屬,2002(6):51-52.

[3]鐘正彬,魏曉偉.鋼結硬質合金-鑄鋼鑲鑄的研究[J].熱加工工藝,2005(10):15-17.

[4]沈蜀西,劉 湘,劉 炳.硬質合金-碳鋼鑲鑄件組織及結合機理的研究[J].熱加工工藝,2003(2):28-30.

[5]孫憲武,夏懷銀,張愛華,等.硬質合金鑲嵌高爐溜槽襯板的研制 [J].梅山科技,1993(4):17-21.

[6]盛光英.硬質合金耐磨襯板在煉鐵高爐中的應用[J].裝備制造技術,2009(2):49-51.

[7]范應光.鑲鑄硬質合金塊的高錳鋼錘頭[J].鑄造,1997(10):49.

[8]陳和興,趙四勇,常明,等.高錳鋼鑲鑄硬質合金錘頭的研制[J].鑄造技術,2000(4):13-14.

[9]張建,蘇維,馮魁彥,等.高爐無料鐘爐頂耐磨襯板技術研究[C].第七屆中國鋼鐵年會論文集,北京,2009:321-325.

[10]劉亞民,陳振華,魏世忠,等.硬質合金-球鐵鑄鐵復合鑄造[J].河南科技大學學報,2004(1):23-25.

[11]劉亞民,陳振華,倪鋒,等.熱處理對硬質合金-球鐵復合材料組織和硬度的影響[J].河南科技大學學報,2005(5):5-7.

[12]符寒光,吳建中,劉金海.復合硬質合金制造技術的開發[J].中國鉬業,1998(5):42-44.

[13]張 煜,趙一生,高志國.鋼結硬質合金的研究和發展現狀[J].湖南有色金屬,2010(5):39-41.

[14]劉越,楊程坤,朱麗娟.高爐溜槽襯板研究和應用現狀[J].鑄造,2009(6):558-561.

[15]賈佐誠,姜 偉,張 硼.硬質合金-鋼(鐵)材料的發展[J].粉末冶金工業,2003(3):6-9.

[16]鮑崇高,候書增,邢建東,等.一種硬質合金/高鉻合金基耐磨復合材料的制備方法[P].中國專利,CN102380605A,2012.03.21.

[17]馮魁彥.一種嵌鑄硬質合金耐磨襯板及其制作方法[P].中國專利,ZL200610170676.0,2006.12.28.

[18]李固成.Cr26MoWVTiRE合金鑄鐵溜槽襯板的開發與應用[J].鑄造,2013(7):653-657.