八鋼430m2燒結(jié)降低工序能耗的措施

崔勝利

(寶鋼集團(tuán)八鋼公司煉鐵分公司)

八鋼430m2燒結(jié)降低工序能耗的措施

崔勝利

(寶鋼集團(tuán)八鋼公司煉鐵分公司)

八鋼430m2燒結(jié)機(jī)從設(shè)計(jì)伊始就綜合考慮各種節(jié)能措施,從各個(gè)工序中的固體燃耗、電耗、水耗、煤氣消耗、提高混合料溫度等方面闡述降低燒結(jié)工序能耗的主要途徑、方法。并總結(jié)了八鋼燒結(jié)在節(jié)能降耗方面所采取的主要措施及取得的效果。

燒結(jié);混合料溫度;工序能耗

聯(lián)系人:崔勝利,男,45歲,燒結(jié)工藝工程師,烏魯木齊(830022)寶鋼集團(tuán)八鋼公司煉鐵分公司燒結(jié)分廠

E-mail:cuisl@bygt.com.cn

1 前言

在鋼鐵生產(chǎn)中,燒結(jié)工序能耗約占鋼鐵生產(chǎn)總能耗的8%~10%,降低燒結(jié)工序能耗對(duì)于提高鋼鐵企業(yè)的經(jīng)濟(jì)效益具有重要意義。燒結(jié)工序能耗包括煤氣消耗、固體燃料消耗、電力消耗、動(dòng)力(壓縮空氣、蒸氣、水等)消耗等,其中固體燃料消耗占75%~80%,電能耗占13%~20%,熱能消耗約占5%~10%。為降低能耗,430m2燒結(jié)機(jī)在設(shè)計(jì)之初就采用各種節(jié)能措施[1],投產(chǎn)后通過(guò)科學(xué)管理和不斷優(yōu)化,燒結(jié)工序能耗不斷下降,達(dá)到較好的水平。

2 降低燒結(jié)工序能耗的主要措施

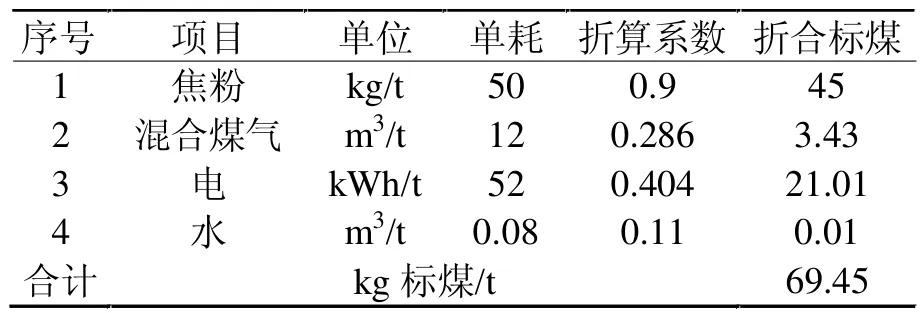

近幾年通過(guò)挖潛改造,燒結(jié)礦能耗水平不斷降低,八鋼燒結(jié)廠430m2燒結(jié)機(jī)設(shè)計(jì)各項(xiàng)能耗指標(biāo)如表1所示。

2.1 改善燒結(jié)混合料粒度及組成

表1 八鋼430m2燒結(jié)機(jī)設(shè)備能耗指標(biāo)

鋼鐵冶煉的固體廢棄物如煉鐵、軋鋼工序產(chǎn)生的氧化鐵皮、瓦斯灰,由于其氧化放熱可以作為燒結(jié)燃料使用,既可廢物利用,也能降低燒結(jié)固體燃料消耗。因此,在燒結(jié)混勻料中按一定比例配加氧化鐵皮、瓦斯灰能夠降低固定碳的配加量,從而降低工序能耗。隨著八鋼鋼鐵生產(chǎn)各工序產(chǎn)能的不斷提高,產(chǎn)生的這類廢棄物不斷增加,混勻料中按照1.5%~2%的比例配加氧化鐵皮、瓦斯灰以確保混勻料成分均勻,燒結(jié)過(guò)程放出的熱量均勻、穩(wěn)定,降低燒結(jié)過(guò)程焦炭的配加量,從而降低焦炭單耗。

固體燃料消耗在燒結(jié)工序能耗中占的比重最大,達(dá)75%~80%,降低工序能耗首先要降低固體燃料的消耗。在整個(gè)燒結(jié)工藝過(guò)程,影響固體燃料消耗的因素主要有各種含鐵原料的物理化學(xué)性質(zhì)、混合料的溫度、混合料水分、混合料的粒度組成、固體燃料的粒度組成、燒結(jié)料層厚度、生石灰消化、熔劑的性質(zhì)及添加量等。

八鋼燒結(jié)基本采用全精礦粉燒結(jié),燒結(jié)所用固體燃料的粒度與混合料的燒結(jié)特性有關(guān)。實(shí)驗(yàn)室和實(shí)際生產(chǎn)都證明在全精礦燒結(jié)時(shí),固體燃料的最好粒度范圍是5~3mm,而+3mm和-0.5mm粒級(jí)的增加均會(huì)使固體燃耗增加,燒結(jié)礦成品率降低。因此,設(shè)法從改善固體燃料的粒度及組成或燃料在混合料中的粒度分布入手。

為了改善固體燃料的粒度,先將焦粉在料場(chǎng)進(jìn)行預(yù)篩分,然后再將拉運(yùn)至廠內(nèi)的焦粉通過(guò)對(duì)輥破碎機(jī)進(jìn)行粗破碎,然后進(jìn)行細(xì)破碎,提高了四輥破碎機(jī)的破碎效率,減輕了過(guò)粉碎現(xiàn)象,改善了燃料粒度組成。2010年下半年,在原有5臺(tái)四輥破碎機(jī)的基礎(chǔ)上,又增建了3臺(tái)新四輥,并改進(jìn)了四輥上料方式,使粘料趨于平穩(wěn)、均勻,并通過(guò)嚴(yán)格控制上料皮帶流量,限制最低開(kāi)車臺(tái)時(shí)、加強(qiáng)設(shè)備的維護(hù)和檢修等措施,使燃料粒度組成中-3mm部分達(dá)到了80%以上,為降低固體燃料消耗創(chuàng)造了條件。

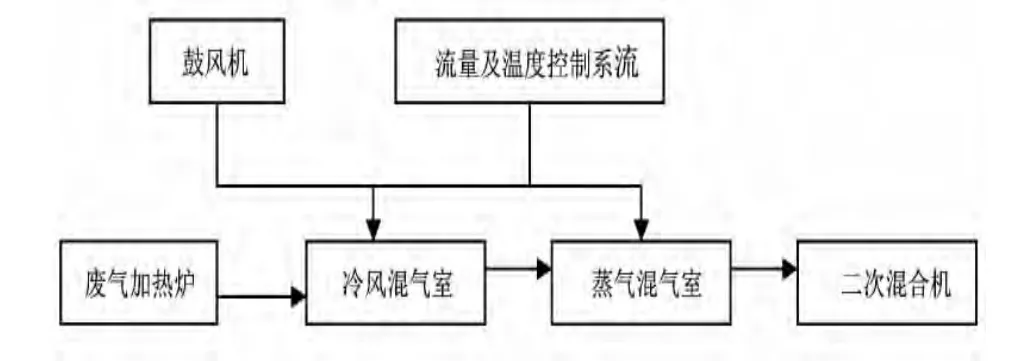

2.2 提高燒結(jié)混合料溫度,強(qiáng)化制粒效果

430 m2燒結(jié)的預(yù)熱裝置由廢氣加熱氣爐、冷風(fēng)混氣室,蒸氣混氣室、溫度及流量控制系統(tǒng)、廢氣噴嘴等組成。自制加熱爐利用鋼廠煤氣做為熱源,煤氣和空氣在廢氣爐內(nèi)燃燒產(chǎn)生高溫廢氣,溫度控制在約1200℃,廢氣進(jìn)入冷風(fēng)混氣室,引入一定量冷風(fēng),廢氣溫度降低到一定的范圍內(nèi),再進(jìn)入蒸氣混氣室,使廢氣達(dá)到超飽和蒸氣壓,在逆料流方向進(jìn)入混合機(jī)。進(jìn)入混合機(jī)的是超飽和廢氣,溫度可以達(dá)到500℃以上,而且溫度及流量可根據(jù)上料量進(jìn)行調(diào)節(jié),同時(shí)不會(huì)帶走混合料的水分,有利于造球,熱交換的效果可達(dá)到80%以上。

自投產(chǎn)以來(lái)一直使用生石灰消化作為提高燒結(jié)混合料溫度的措施強(qiáng)化燒結(jié)制粒效果,生石灰要求氧化鈣有效成分大于85%,活性度大于310ml,消化器長(zhǎng)度4m,使得生石灰消化更加充分,不僅可以提高混合料溫度,減少或消除過(guò)濕層,改善料層透氣性,而且生石灰消化生成的消石灰膠體顆粒有凝聚作用,有利于混合料的成球,并提高料球強(qiáng)度,改善混合料的透氣性,為厚料層燒結(jié)創(chuàng)造了條件。混合制粒分兩段,設(shè)計(jì)時(shí)混合制粒機(jī)選型時(shí)就相對(duì)較大,一混采用20000×4000(mm)混合機(jī),傾角2.6°,混合制粒時(shí)間2.55min,二混配制二臺(tái)20000×4000(mm)混合機(jī),傾角1.6°,制粒時(shí)間4.14min。

通過(guò)以上這些方法,使燒結(jié)混合料的溫度由以前的50℃提高到60℃,制粒后混合料中>3mm粒級(jí)達(dá)到65%以上,為節(jié)能降耗、提高產(chǎn)量創(chuàng)造了條件,燒結(jié)混合料加熱流程見(jiàn)圖1。

圖1 燒結(jié)混合料加熱流程圖

2.3 燒結(jié)料層厚度的提高

430 m2燒結(jié)機(jī)臺(tái)車為 1500×4500×750(mm),燒結(jié)混合料料層厚度為700mm,在抽風(fēng)燒結(jié)過(guò)程中,臺(tái)車上部的燒結(jié)餅受空氣急劇冷卻的影響,結(jié)晶程度差,玻璃質(zhì)含量高,強(qiáng)度差。隨著料層厚度的增加,強(qiáng)度差的所占比重相應(yīng)降低,成品率相應(yīng)提高,返礦率下降,進(jìn)而減少了固體燃料消耗。燒結(jié)料層的自動(dòng)蓄熱作用隨著料層高度的增加而加強(qiáng),當(dāng)料層高度為180~220mm時(shí),蓄熱量只占燃燒帶熱量總收入的35%~45%,當(dāng)料層厚度達(dá)到400mm時(shí),蓄熱量達(dá)55%~60%。因此,提高料層厚度,采用厚料層燒結(jié),充分利用燒結(jié)過(guò)程的自動(dòng)蓄熱,降低燒結(jié)料中的固體燃料用量。430m2燒結(jié)機(jī)料層厚度達(dá)到700~720mm,利用自動(dòng)蓄熱作用,使得熱量充分利用,降低焦粉配比,目前焦粉配比為2.5%~2.8%。

2.4 燒結(jié)余熱利用

八鋼430m2燒結(jié)機(jī)利用燒結(jié)礦在環(huán)冷機(jī)冷卻過(guò)程中的熱能,采用無(wú)動(dòng)力熱風(fēng)裝置將熱風(fēng)引入到燒結(jié)機(jī)平面,利用燒結(jié)礦余熱進(jìn)行熱風(fēng)燒結(jié),減少由于燒結(jié)臺(tái)車表面表層燒結(jié)礦冷卻過(guò)快造成的返礦多,有效利用燒結(jié)礦冷卻余熱進(jìn)行余熱回收,提高燒結(jié)成品率。利用燒結(jié)礦冷卻產(chǎn)生的顯熱建設(shè)余熱鍋爐,產(chǎn)生低壓、中壓蒸汽,再利用蒸汽進(jìn)行汽輪機(jī)發(fā)電。目前430m2燒結(jié)機(jī)的520m2環(huán)冷機(jī)每天產(chǎn)生中壓蒸汽 850~900t,低壓蒸汽約 300t。

2.5 降低燒結(jié)工序電耗

電耗在燒結(jié)工序能耗中是僅次于固體燃耗的第二大能耗,約占13%~20%,而燒結(jié)主抽風(fēng)機(jī)的電耗又占燒結(jié)電耗的50%,因此降低電耗特別是降低主抽風(fēng)機(jī)電耗也是降低燒結(jié)工序能耗的重要措施。為此,利用每次燒結(jié)檢修對(duì)燒結(jié)煙道、雙層卸灰閥、固定滑道、膨脹節(jié)、臺(tái)車的漏風(fēng)點(diǎn)逐一排查、焊補(bǔ)、更換。定期對(duì)機(jī)頭、機(jī)尾密封板檢查處理。對(duì)機(jī)頭電除塵的殼體、卸灰閥、人孔門等漏風(fēng)點(diǎn)仔細(xì)檢查并焊補(bǔ)更換,從而減少主抽風(fēng)機(jī)的漏風(fēng),降低燒結(jié)電耗。

(1)減少燒結(jié)系統(tǒng)漏風(fēng)。燒結(jié)主抽風(fēng)機(jī)容量占燒結(jié)廠總裝機(jī)容量的30%~50%,減少燒結(jié)系統(tǒng)漏風(fēng)不但能降低燒結(jié)主抽風(fēng)機(jī)電耗而且可以提高燒結(jié)產(chǎn)能,因此,減少漏風(fēng)對(duì)于燒結(jié)生產(chǎn)意義重大。燒結(jié)臺(tái)車和首尾風(fēng)箱(密封板)、臺(tái)車與滑道、臺(tái)車與臺(tái)車之間的漏風(fēng)占燒結(jié)機(jī)總漏風(fēng)量的80%以上,因此通過(guò)改進(jìn)臺(tái)車與滑道之間的密封形式,特別是首尾風(fēng)箱端部的密封結(jié)構(gòu)形式,顯著地減少有害漏風(fēng),增加了通過(guò)料層的有效風(fēng)量,提高了燒結(jié)礦產(chǎn)量,節(jié)約了電能。另外,及時(shí)更換、維護(hù)臺(tái)車,改善布料方式,減少臺(tái)車攔板與混合料之間存在的邊緣漏風(fēng)等,都可以有效地減少有害漏風(fēng)。利用每次檢修,對(duì)燒結(jié)機(jī)的臺(tái)車蓖條、銷子、墊片、螺栓、欄板、固定滑道、活動(dòng)滑板、集中潤(rùn)滑等進(jìn)行仔細(xì)檢查、緊固、清理,對(duì)于風(fēng)箱、煙道漏風(fēng)點(diǎn)及時(shí)焊補(bǔ),更換破損的膨脹節(jié),對(duì)于燒結(jié)機(jī)頭電除塵利用檢修進(jìn)行更換電場(chǎng)門、密封條,焊補(bǔ)漏風(fēng)點(diǎn)、非金屬補(bǔ)償器等,通過(guò)檢修、日修、年修焊補(bǔ)及更換漏風(fēng)設(shè)備,減少或杜絕系統(tǒng)漏風(fēng),提高了燒結(jié)產(chǎn)能,降低燒結(jié)電耗。

(2)采用節(jié)能型變壓器和變頻調(diào)速設(shè)備。在以往的生產(chǎn)中,為了追求設(shè)備作業(yè)率,往往人為地把電機(jī)功率增大,造成“大馬拉小車”現(xiàn)象,使電機(jī)無(wú)功功率升高,浪費(fèi)了電能。八鋼430m2燒結(jié)機(jī)在選用電機(jī)時(shí),盡量使電機(jī)的負(fù)荷率接近或達(dá)到其設(shè)備負(fù)荷,提高功率因數(shù),減少無(wú)功功率,節(jié)約電能。

近幾年,先后在新區(qū)燒結(jié)機(jī)、環(huán)冷機(jī)、混合機(jī)、制粒機(jī)、配料圓盤(pán)、配料電子皮帶等設(shè)備安裝了近60臺(tái)變頻器,在各配電室采用電容器補(bǔ)償來(lái)提高電網(wǎng)功率因數(shù),取得了良好的節(jié)能效果,電耗大大降低。

(3)減少設(shè)備空轉(zhuǎn)率,降低電耗。燒結(jié)生產(chǎn)中,由于主抽風(fēng)機(jī)等大功率設(shè)備占燒結(jié)廠總裝機(jī)容量的比重大。在設(shè)備停機(jī)檢修完畢后,為了穩(wěn)妥起見(jiàn),往往提前較長(zhǎng)時(shí)間開(kāi)啟風(fēng)機(jī),造成電能的浪費(fèi)。因此,在生產(chǎn)過(guò)程中遇突發(fā)事故超過(guò)4小時(shí)停機(jī)時(shí),環(huán)冷鼓風(fēng)機(jī)、除塵風(fēng)機(jī)、制粒機(jī)等高耗能設(shè)備及時(shí)停車;事故完畢后,不要過(guò)早地啟動(dòng)風(fēng)機(jī),在認(rèn)真檢查、維護(hù)設(shè)備的基礎(chǔ)上,提前30分鐘啟動(dòng)即可滿足生產(chǎn)要求,縮短高壓設(shè)備的空轉(zhuǎn)時(shí)間,也節(jié)約了電耗。

2.6 使用煉鋼污水替代清水降低清水消耗

煉鋼污水是鋼鐵工業(yè)除爐渣以外產(chǎn)生量比較大的液體廢棄物,其資源化利用水平直接影響鋼鐵企業(yè)資源利用率、經(jīng)濟(jì)效益、社會(huì)效益和環(huán)境影響。煉鋼污水理化性能因煉鋼工藝、爐況的變化和除塵回收系統(tǒng)的不同而有所差異。

八鋼430m2燒結(jié)機(jī)配料系統(tǒng)設(shè)計(jì)了5000×6000×3000(mm)污水池,煉鋼污水由罐車?yán)\(yùn)倒置污水池,由污泥泵將污水定量集中配加到生石灰消化器、混合機(jī)、制粒機(jī)中煉鋼污水主要特點(diǎn)是:(1)粒度細(xì),含水量高(約 80%);(2)污水粘性強(qiáng),成球性好,而且與其他物料混合后,有利于物料造球制粒;(3)TFe品位高,含有CaO、MgO等有用成分,并且堿性物含量也較高,具有很高的再資源化利用價(jià)值,有利于提高鋼鐵企業(yè)提高資源利用效率。

配加煉鋼污水后,能夠滿足燒結(jié)生產(chǎn)需要,基本不需要增加清水消耗,每天消耗量在500~600t,而且使用煉鋼污水對(duì)燒結(jié)生產(chǎn)有以下優(yōu)點(diǎn):(1)節(jié)約生產(chǎn)用水,降低水耗,提高燒結(jié)礦全鐵品位;(2)減少污水倒運(yùn)次數(shù),減少倒運(yùn)成本;(3)廢物再利用,節(jié)約資源;(4)提高燒結(jié)混合料制粒效果,提高燒結(jié)產(chǎn)能;(5)減少污水排污,降低環(huán)境污染。目前,新區(qū)每天消耗污水1500m3,每年為燒結(jié)降低能源消耗,節(jié)約生產(chǎn)成本100多萬(wàn)元。

3 結(jié)語(yǔ)

八鋼430m2燒結(jié)機(jī)在降低工序能耗上采取了一系列的措施,在燒結(jié)生產(chǎn)的每一道工序不斷改造、挖潛、創(chuàng)新,混勻料中配加氧化鐵皮、瓦斯灰;通過(guò)加熱爐、蒸汽、生石灰消化器配水幕除塵對(duì)混合料進(jìn)行加熱,提高混合料溫度及制粒效果;燒結(jié)工序采取厚料層燒結(jié)及一系列的堵漏風(fēng)措施,各個(gè)工序的大功率設(shè)備采用變頻調(diào)節(jié);充分利用煉鋼污水替代清水等一系列節(jié)能降耗的手段和措施,大大降低了燒結(jié)工序能耗。2013年燒結(jié)焦粉單耗降到37.4kg/t,混合煤氣單耗降低到7.22m3/t,電單耗降低到21.26 kWh/t,綜合能耗降低到54.1kgce/t。為企業(yè)節(jié)能減排,減少環(huán)境污染,循環(huán)經(jīng)濟(jì)利用做出了貢獻(xiàn),創(chuàng)造了較好的經(jīng)濟(jì)效益和社會(huì)效益。

[1]臧疆文,八鋼430m2燒結(jié)設(shè)計(jì)與優(yōu)化.《新疆鋼鐵》,2013,(2).

Measures of Reducing Energy Consum ption of 430m2Sinter Processat BayiSteel

CUI Sheng-li

(Ironmaking Branch,Bayi Iron&SteelCo.,BaosteelGroup)

From the beginning design the 430m2sinteringmachine,based on an overall consideration of various energy savingmeasures,include the solid fuel consumption and power consumption and water consumption and gas consumption in every production process,improve the temperature ofmixture and other aspects.Themain way to reduce energy consumption of each sintering processwere presented,and themainmeasures of energy saving and results achieved were summarized in sintering plantatBayisteel.

sinter;mixture temperature,energy consumption

TF046.4

B

1672—4224(2014)01—0024—03