膜分離技術在海上平臺的應用

沈 震,李雪梅,張西迎2,韓化鳳

(1.湛江南海西部石油勘查設計有限公司;2.中海油有限公司湛江分公司,廣東 湛江 5 24057)

膜分離技術在海上平臺的應用

沈 震1,李雪梅1,張西迎2,韓化鳳1

(1.湛江南海西部石油勘查設計有限公司;2.中海油有限公司湛江分公司,廣東 湛江 5 24057)

將分子膜分離技術應用于海上平臺氣體分離CO2,解決了WC15-1火炬放空氣CO2含量高、點火困難的問題。應用的結果表明,分子膜分離技術具 有投資費用低,操作控制容易等特點。

分子膜;濃度梯度;CO2;膜污染;

CO2腐蝕是影響油田正常生產的一個主要問題。在傳統的氣體氣脫CO2技術中用的最多的為醇胺法。但醇胺法由于工藝流程復雜、設備多、運行費用高等缺點限制了其在海上平臺的應用例。膜分離技術是在20世紀60年代后迅速崛起的一門新技術,由于兼有分離、濃縮、純化和精制的功能,又有高效、節能、環保、分子級過濾及過濾流程簡單、易于控制等特征。已廣泛應用于各行各業,成為當今分離科學中最重要的手段之一。

一、氣體膜分離技術原理

氣體膜分離技術一般采用的膜為無孔膜,其基本原理是根據混合氣體中各組分在壓力的推動下透過膜的傳遞速率不同,從而達到分離目的。氣體透過膜的機理可以用溶解-擴散機理來解釋,其主要步驟為氣體在膜的上游側表面吸附溶解;吸附溶解在膜上游側表面的氣體在濃度差的推動下擴散透過膜;膜下游側表面的氣體解吸。氣體在無孔膜中分離最簡單的關系可以用Fick定律來表示:

式中: J——通過膜的通量;

D——擴散系數;

dc/ dx——膜兩側的濃度梯度。

二、氣體膜分離技術在海上平臺文昌WC15-1的應用

1.背景

WC15-1油田伴生氣中CO2含量較高,為了降低CO2對外輸海管的腐蝕,在外輸之前需要將平臺的物流進行氣液分離,分離出的氣體直接進火炬放空,但是由于該平臺的氣體中CO2含量高達80%、而平臺火炬常明燈的燃料氣也來自該氣體,因此導致常明燈經常熄滅,給火炬點火造成非常大的困難。本項目首次將分子膜分離技術引入海上平臺,以實驗性的目的來考察膜分離技術在海上平臺的應用效果。從平臺放空氣體中取部分氣體進行分離,將經過分離后的截留側的貧CO2氣體作為長明燈用氣,保證長明燈的正常著火狀態,從而確保火炬的點火正常。

2.膜的選擇

目前可以用于氣體分離的膜有有機膜,無機膜(主要是陶瓷膜)和集成膜等,應該根據所要處理的氣體性質、工作條件及目標處理量選擇合適的膜。滲透系數與分離系數是相互矛盾的2個參數,不能同時獲得高滲透率和分離系數。若需要分離的精度比較高,則膜的分離系數需要比較高才能滿足要求;若目標處理量較大而精度不是很高,則選擇滲透流率較大的膜材料。此外,膜的耐熱性、化學相容性和使用壽命也是進行膜材料選擇時需要考慮的重要因素。本項目需要將放空氣中的部分CO2脫除,分離的精度要求不高,只要處理后的氣體能夠滿足持續燃燒的熱值要求即可。本項目雖然對膜的分離精度要求不高,但對膜的分離選擇性要求較大,即在脫除CO2的同時盡量避免將其他氣體也脫除。無機膜由于其良好的選擇性從而成為首選。本項目選擇的膜為聚酰亞胺(PI)膜,它是一種具有較好化學穩定性、優良機械性能和熱穩定性的聚合物材料,已應用在一些具有很強應用背景的分離體系上,如H2/N2、O2/N2、CO2/N2、CO2/ CH4等,取得了較好的效果。

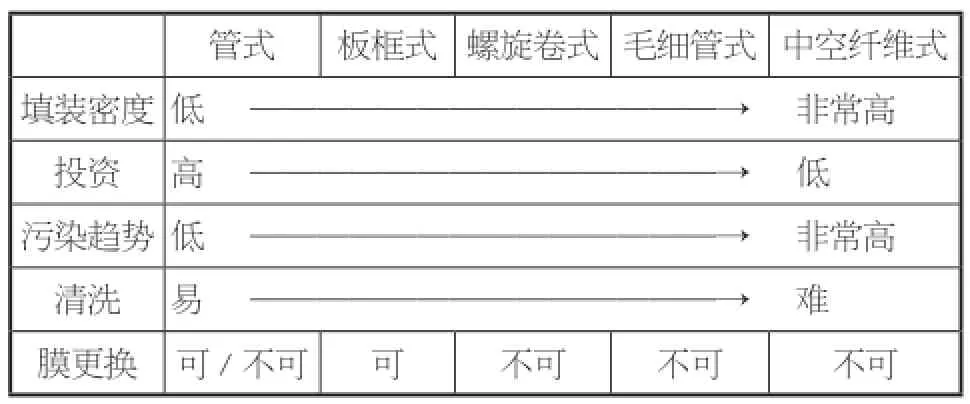

3.膜組件形式的選擇

安裝膜面的最小單元稱為膜組件。膜組件是膜裝置的核心部件,膜組件主要有板框式、管式、螺旋卷式、毛細管式和中空纖維式,這幾種膜組件的性能比較如表1所示。由于海上平臺空間狹小,空間因素是最主要的制約因素,另外由于本項目屬于實驗性質,出于空間上和經濟上的考慮,采用中空纖維式膜組件。

表1 不同膜組件的定性比較

4.流程設計基礎

文昌15-1平臺放空氣體壓力為50kPa,CO2含量大于80%。為了使處理后的氣體中熱值滿足持續燃燒的要求,同時考慮經濟性因素,本項目設計分離后的截留側的氣體中CO2的含量不高于50%即可,氣量為長明燈的耗氣量1 000m3/d。根據膜的分離原理,理論上講分離壓力越大,分離的速度也越快,但是壓力太大,會給膜分離設備的設計制造帶來很大的麻煩,綜合各方面的因素,膜處理設備的操作壓力設定為900kPa。由于放空氣體壓力較低,因此需要增加氣體壓縮機。考慮到膜組件前處理等設備的壓降要求,壓縮機出口壓力設定為1 000kPa。

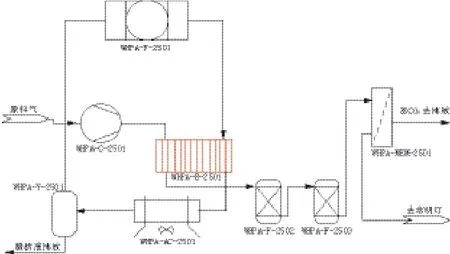

5.工藝流程設計

由于本項目選擇的是中空纖維膜的組件形式,相對于其他形式膜組件,其更容易受到污染,因此膜的前處理工藝流程要求非常嚴格。整個膜處理流程主要由增壓機、后冷卻器、分液罐、聚結過濾器、加熱器、活性炭過濾器,精密過濾器膜分離器等部件組成。氣體首先經過增壓壓縮機增壓到1.0MPa,然后經過套管換熱器與進入膜分離器的原料氣換熱,將進膜氣體的溫度升高到60℃,以維持實際溫度比烴露點溫度在20℃左右。壓縮氣體然后返回壓縮機的空冷冷卻器和壓縮機后滌氣罐,經冷卻除液后的氣相進入聚結過濾器脫除滌氣罐未能除去的液滴和顆粒。從聚結過濾器出來的氣相與高溫壓縮氣換熱升溫后,進入活性炭纖維過濾器除去C8以上的重烴,再經過精密過濾除去氣流夾帶的固體顆粒,然后進入到膜分離器,膜的滲透側得到低壓的富CO2氣流,直接排空。膜的截留側得到CO2濃度小于50%的貧CO2氣體,用于火炬常明燈,工藝流程圖如圖1所示。該流程能很好地保證了進入膜分離器的氣體的質量,最大程度上防止了膜的污染。流程采用了熱交換器,充分利用了經壓縮后的氣體的熱能,同時減少了電加熱器的設計和降低了壓縮機空冷器的負荷,具有很好的節能效果。

圖1 文昌15-1WHPA膜法脫CO2工藝流程圖

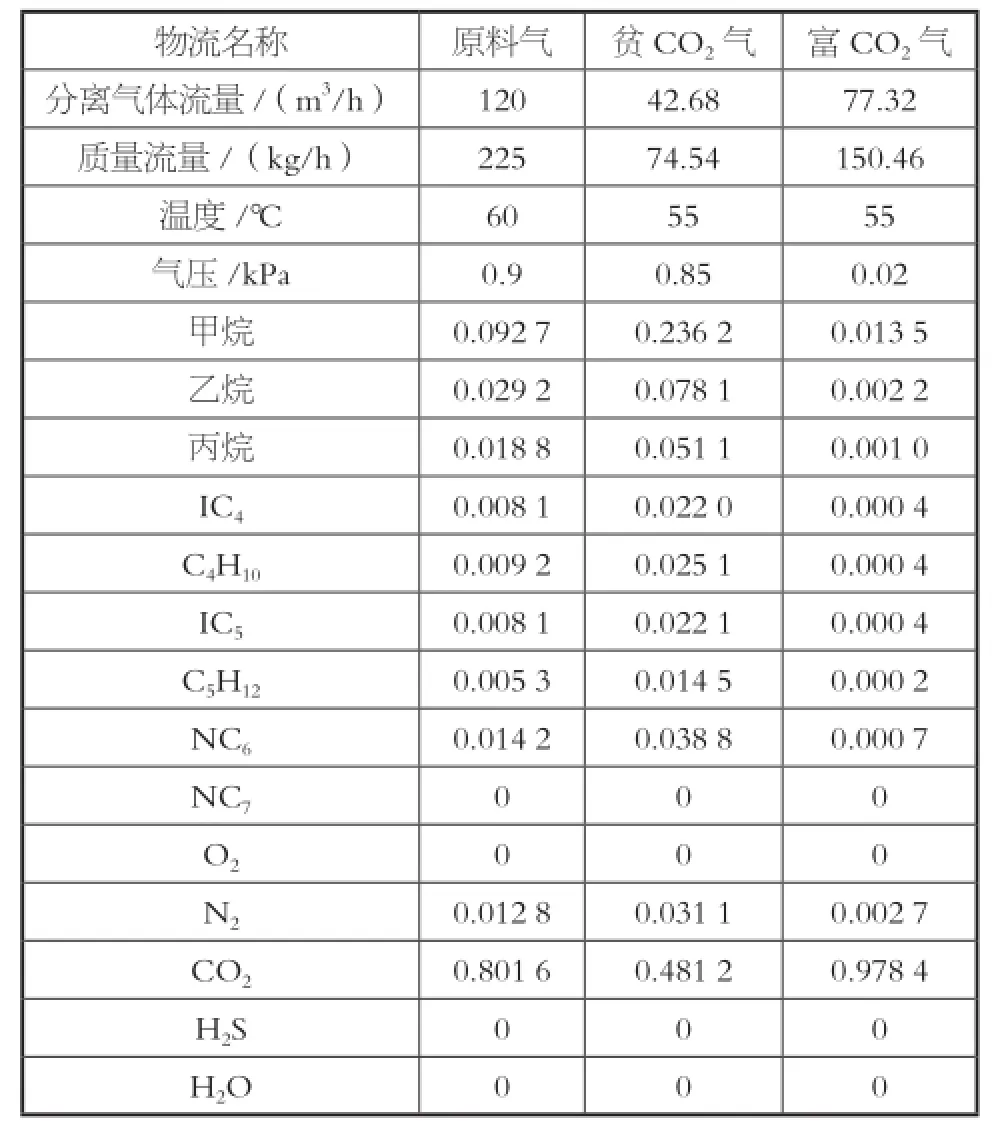

6.處理前后組分對比(表2)

表2 膜分離設備處理前后組分

根據表2可以看到,經過膜處理設備處理后的截留側CO2含量已經下降到了48.12%,達到了預期的處理效果。

7.膜處理效果的控制

膜分離處理流程的控制比較簡單,根據Fick定律,由于擴散系數D為常數,因此控制膜兩側的濃度梯度成為膜分離效果的主要控制點,也即壓力控制成為膜分離效果的主要控制因素。本項目在膜截留側出口管線上裝有一個壓力控制閥,通過調節該閥的開度大小來控制膜的分離壓力,從而保證了膜分離設備的處理效果。

三、總結

膜法分離技術由于流程簡單、操作方便、能耗較低,投資運行費用少等特點已經得到了推廣應用,此次氣體膜分離技術運用于文昌15-1WHPA平臺放空氣脫碳的成功應用,不但解決了該平臺火炬氣由于CO2含量高,火炬點火困難的問題,而且對該技術今后在其他平臺的推廣應用具有很強的借鑒意義。

[1] Mulder,M,李琳譯. 膜技術基本原理[M].北京:清華大學出版社,1999.

[2] 王學松 .氣體膜技術[M].北京:化學工業出版社,2010.

TQO51.8+93

B

1671-0711(2014)05-0029-03

2014-02-28)