自動涂膠系統在發動機缸體生產中的應用

(上汽通用五菱汽車股份有限公司 發動機制造部,廣西 柳州 545007)

自動涂膠系統在發動機缸體生產中的應用

龍海清 王阿素

(上汽通用五菱汽車股份有限公司 發動機制造部,廣西 柳州 545007)

本文主要介紹在發動機缸體制造過程中試漏工藝中的涂膠功能,缸體生產的最后工藝是試漏,試漏前需要壓裝堵蓋,而在堵蓋和工件中間有一層輔助密封的密封膠,在缸體壓堵之前,以自動控制系統來對工件進行裝夾,以伺服系統對涂膠電機定性精確定位,通過控制密封膠的流量,涂膠時間等功能,保證密封膠有效均勻的涂在工件孔壁上,滿足自動化生產的運行效率和產品的質量。

自動控制;伺服;涂膠;發動機缸體

1 前言

隨著汽車行業的飛速發展,帶來了汽車發動機設計、制造的新局面,發動機制造技術,制造工藝也在日益完善,發動機自動化生產線應用而生,本文以發動機缸體制造為例,簡明闡述在缸體制造過程當中,自動涂膠系統的工作原理及其優點。

2 缸體試漏工藝的必要性及涂膠的作用

試漏,顧名思義為測試泄漏。缸體作為整個發動機的主體,是整個發動機的重要組成部分之一,其功能的完好與否直接影響到整個發動機的使用性能。整個缸體上主要分布了三個的腔室,分別是水道,油道,曲軸室,每個腔室都其獨特的功能:水道用來給發動機提供冷卻水回路,保證發動機正常的工作溫度,防止因發動機過熱而導致故障;油道用來給發動機提供潤滑機油,保證運動部件的有效正常潤滑,延長發動機的使用壽命;曲軸室即混合氣體燃燒的地方,是發動機的動力來源,其密封性能直接影響到發動機的動力和燃燒效率。以上三個腔室如果任何一個密封不好,都會導致不同的發動機故障,因此對這三個腔室的密封和檢漏工藝應用而生,保證整每一個缸體的有效密封至關重要,缸體壓堵之前的涂膠便是為了輔助密封作用。

圖1 硬件原理圖

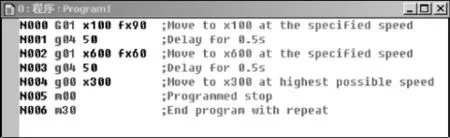

圖2 NC程序

3 缸體試漏工位涂膠系統的組成

整個涂膠工位采用全自動控制,其工作邏輯是: 工件進入—各孔依次涂膠—工件流出,下面重點講述工件涂膠過程。

3.1 涂膠頭(涂膠電機)的伺服定位系統—以Festo SPC200為例說明

費斯托公司生產的SPC200氣動伺服系統具有結構緊湊,功能齊全,能耗低,運行穩定等優點,目前已經被廣泛應用在各個工業領域。

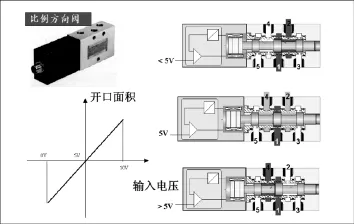

圖3 控制輸出原理圖

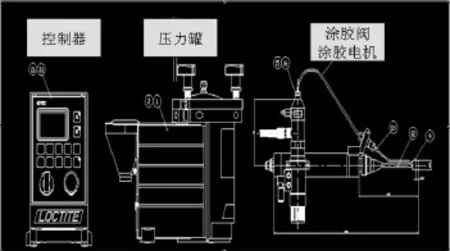

圖4 涂膠系統硬件原理

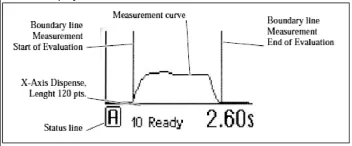

圖5 涂膠時間與涂膠流量曲線圖

3.1.1 硬件組成

目前缸體線采用的是三軸控制,X(水平),Y(垂直),Z(涂膠),三個軸可以實現聯動,從控制系統原理圖看,主要包括氣伺服控制器,伺服比例方向閥,伺服汽缸,位置檢測傳感器等,其中系統的核心部件是氣伺服控制器,它是一個承上啟下的傳接作用,向上,它與整個機床的PLC控制器進行通訊,向下,他與執行部件和反饋部件進行通訊。伺服比例閥通過接收來自氣伺服控制器的信號,輸出與信號相符的閥口,實現汽缸的運動。位置檢測傳感器的作用是用于檢測汽缸運動的當前位置,并將信號反饋回伺服控制器與設定位置進行比較,用于閉環控制。

3.1.2 運動控制過程

在硬件安裝完成后,需要對各個軸進行調試,氣伺服控制器可以通過通訊模塊上的RS232串口與PC連接,通過Festo 公司開發的WinPISA軟件實現PC與SPC 200之前的通訊 ,在系統標定完成之后用戶將編譯好的NC程序(圖2)下載到控制器,控制器將運行程序,將NC程序解碼后,輸出一組0-10V的電壓信號,來驅動比例閥動作,完成用戶需要的動作,見圖3。

控制原理解析:

當輸入<5V時,比例方向閥2口接通,當輸入=5V時,比例閥截止,當輸入>5V時,比例方向閥4口接通,輸出=設定位置-當前位置+5

舉例:當設定位置是3,當前位置是5,那么輸出=3-5+5=3,2口接通,當設定位置是3,當前位置是4,那么輸出=3-4+5=4,2口接通,當設定位置是3,當前位置是3,那么輸出=3-3+5=5,比例閥截止,運動部件成功到達指定位置,并一直保持,通過此控制方式可將定位精度控制在0.2MM以內,可以將涂膠頭精確的送入缸體的各個工藝孔之內,保證涂膠頭位置的準確性。

3.2 自動涂膠系統—以樂泰涂膠控制系統為例

當涂膠頭精確進入缸體的工藝孔之后,馬上開始涂膠過程,樂泰涂膠控制系統主要應用在發動機工廠中的缸體,缸蓋生產線,通過控制密封膠的流量,涂膠時間等參數來滿足工件的工藝要求,達到對各個工藝腔室的密封功能。

3.2.1 硬件組成

涂膠系統包括涂膠控制器,壓力罐,涂膠電機和涂膠閥等,其中控制器是核心部分,可以對涂膠流量和涂膠時間進行設置(圖4),能監控密封膠流量并產生報警,壓力灌是密封膠的儲存容器,通過壓縮空氣將密封膠壓入涂膠管路及涂膠閥,最后通過涂膠電機將密封膠均勻的涂到缸體工藝孔內壁。

3.2.2 涂膠過程

當涂膠頭定位完成之后,涂膠控制器接收到來自上層PLC的信號,發出涂膠指令,使涂膠電機旋轉,涂膠閥打開,完成整個涂膠過程。

4 與傳統涂膠的對比

自動涂膠控制系統,從缸體進入涂膠區域,定位,夾緊,涂膠,工件流出采用全自動PLC控制,自動化程度和設備集成度很高,由于采用伺服控制涂膠電機定位,一組涂膠電機和涂膠閥即可滿足多個工藝孔要求,相比傳統的一一對應的設計相比,硬件成本相對有所降低,設備故障率和維護成本也減少很多;由樂泰涂膠控制器控制的涂膠系統,與手動涂膠相比可定量化修改涂膠參數,保證工藝修改的一致性和產品質量的穩定性,可最大限度降低主觀因素對產品質量的影響。

5 影響涂膠質量的因素

首先采用自動定位控制,伺服定位系統的偏移會導致缸體和涂膠電機的相對位置發生變化,從而導致缸體與電機頭干涉,嚴重時會導致撞機,所以伺服位置不可隨意更改,設計硬件更換和軟件調整后需要驗證相對位置。涂膠系統中的密封膠是流質狀態,時間久了會凝固在閥體內壁從而導致出膠量少或者沒膠,整個密封膠的流動路徑需要定期維護清潔,防止堵塞。目前這套系統在缸體生產線還是比較穩定,具有一定推廣和借鑒價值。

[1]南京馬波斯氣動三軸伺服系統說明[Z].費斯托(中國)有限公司系統工程部.

[2]龔舟 SPC200氣動伺服定位控制技術[Z].

[3]WinPISA_Version_4.5 使用說明書[Z].

[4]97152 Manual Henkel equipment[Z].

[5]發動機缸體試漏工藝培訓文檔[Z].

U468 < class="emphasis_bold"> 文獻標識碼:A

A