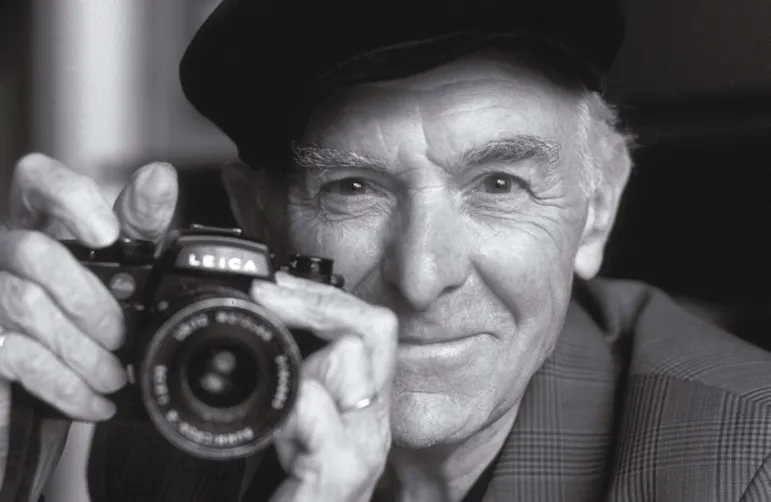

羅貝爾·杜瓦諾 法國街拍的先驅(qū)

丨Robert Doisneau丨崔霽云

Robert Doisneau

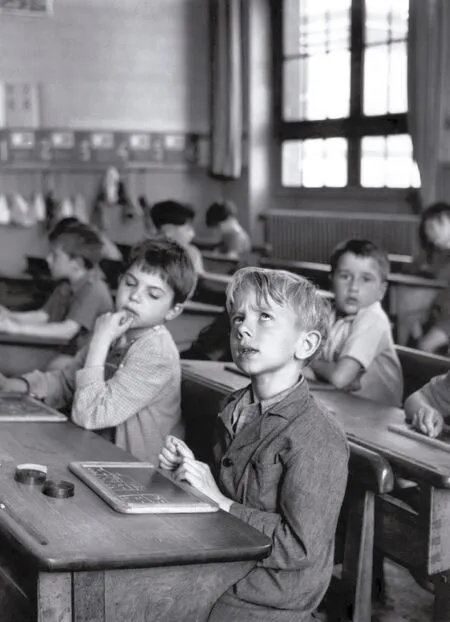

認真思考的孩子

羅貝爾·杜瓦諾是個地道的法國攝影家,終其一生對法國,特別是巴黎情有獨鐘,為世人留下超過40 萬張珍貴的巴黎影像。杜瓦諾的攝影被稱為平民攝影,他和布列松并稱為一代攝影大師。兩人同以紀(jì)實攝影為主,但風(fēng)格卻迥然不同。杜瓦諾的影像不同于新聞紀(jì)實宏大的背景、悲愴的主題,他拍攝的都是日常、浪漫的愛和生活的詼諧樂趣。羅貝爾·杜瓦諾說,“我沒有拍攝生活本來的樣子,我拍攝的,都是我想要的生活。”

市政廳之吻,1950年

羅貝爾·杜瓦諾1912 年生于法國尚蒂利(Gentilly),1930 年開始攝影,一生只以他所居住的巴黎為創(chuàng)作基地。他愛巴黎、熱愛生活,跟普通的市民一起喝咖啡、談天說地。杜瓦諾不知疲倦地穿梭在巴黎的大街小巷,在平民百姓的日常生活中抓取有趣的瞬間。其中,最出名的作品當(dāng)屬《市政廳之吻》,這是世界上最著名的接吻照片之一。關(guān)于這張照片,故事還挺多。

《市政廳之吻》的秘密

1950 年,法國從二戰(zhàn)的噩夢中醒來,杜瓦諾受美國《生活》(Life)雜志的邀請,完成以巴黎戀人為主題的拍攝系列。杜瓦諾打算用街頭之吻來表達,于是就有了《市政廳之吻》,在這張照片中把情人的浪漫之吻和匆匆而過的人群形成強烈對比。在眾人的印象里,《市政廳之吻》應(yīng)該是抓拍的,但事實并非如此。

上世紀(jì)80 年代,這張照片被制作成海報、明信片等文創(chuàng)產(chǎn)品,一時間成為世界上最流行的圖像之一。其中,光海報就賣出50 余萬張、明信片250 余萬張,可見其流行程度。

1993 年,照片《市政廳之吻》的女主角弗朗索瓦茲·波爾內(nèi)突然現(xiàn)身,索求40 萬法郎的肖像權(quán)費用并將此事鬧上法庭。最終以弗朗索瓦茲敗訴結(jié)束,但敗訴之余,她也揭發(fā)了羅貝爾·杜瓦諾非紀(jì)實性拍攝的事實——原來在一個不太開放的年代,即使是浪漫的巴黎也并非處處可見擁吻場景。當(dāng)時是羅貝爾·杜瓦諾邀請弗朗索瓦絲·布瓦內(nèi)與其男友雅克·卡爾多擺拍了這張照片。

兩兄弟,1934年

雖是擺拍,但并不影響它的傳播與影響力。直到今日,在歐洲尤其是在法國,這張照片隨處可見。照片上這對幸福的情人被稱為“20 世紀(jì)最偉大的情人”。幾乎每個人都能從照片中看到自己的青春和愛情。

杜瓦諾,一個逝去的巴黎的眼睛

在羅貝爾·杜瓦諾的鏡頭下,巴黎并不是傳統(tǒng)意義上的一座城市,巴黎不再是廣告、時裝、報紙或電影世界中展示的那樣繁榮華貴,而是一個小人物的巴黎,手風(fēng)琴的藝術(shù),成年人和兒童的巴黎,他們的眼睛散發(fā)著人性和溫柔。正如杜瓦諾所說的:“我的攝影完全是主觀性的,它展示的是一個我心目中的巴黎。”

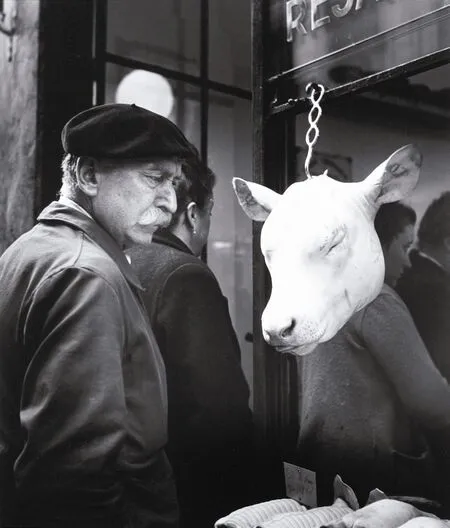

杜瓦諾是一個平民攝影家。他熱愛巴黎的平民和他們的生活,喜歡跟普通的市民在一起聊天喝咖啡。杜瓦諾說:“我喜歡平平常常的老百姓,盡管他們身上可能會有這樣那樣的毛病,但我不在乎。我們會在一起談得十分融洽,親如故友。”所以人們不但不怕杜瓦諾身邊的相機,甚至還心甘情愿地充當(dāng)他某些鏡頭中的模特。從而,在杜瓦諾鏡頭里,給我們展現(xiàn)了那些日常生活中平凡人物一個個可愛、輕松、詼諧的溫情場面。杜瓦諾也收獲了一幅又一幅的精彩杰作。所以說,杜瓦諾是逝去的巴黎的眼睛,這個逝去的巴黎,她的溫情和她的魅力是“杜瓦諾式的”。

其早期作品《兩兄弟》,表現(xiàn)的是在巴黎街頭倒立行走的兩兄弟,另有兩兄弟在旁羨慕觀望。倒立行走的兩兄弟膽識過人,而瞠目結(jié)舌的兩兄弟衣著端莊華貴,在對比間不失詼諧。而在滿是古董藝術(shù)品店的巴黎第六區(qū),杜瓦諾躲在羅米藝廊櫥窗后,拍下一系列巴黎人看到那張裸體女郎畫后的真實表情。其實,在保守的上世紀(jì)40 年代,俏女郎的裸體畫像并未擺在店面前方,而是藏在了一側(cè),即使這樣,仍引起不少關(guān)注:最經(jīng)典的一張《斜視》以反差取勝,在夫妻兩人的反差神態(tài)中,制造了雙重笑點——正當(dāng)太太認真談?wù)撗矍白髌窌r,她的先生竟偏過頭斜睨美女畫像。

斜視,1948年

1945 年到1960 年是羅貝爾·杜瓦諾的主要創(chuàng)作期,尤其上世紀(jì)50 年代,他創(chuàng)作了《地獄之門》《市府前的一吻》《做白日夢的男人》《腦瓜子》《橋上的獵狐狗與畫家》《巴爾先生的旋轉(zhuǎn)大馬》《艾博廣場的孩子們》及文化界人像攝影等名作。

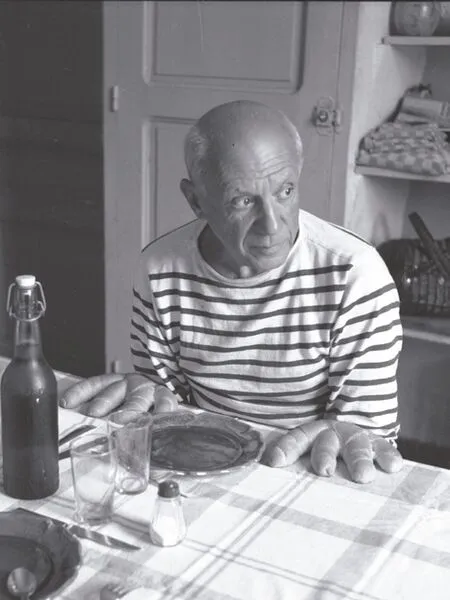

杜瓦諾鏡頭下的文藝頂流

杜瓦諾的鏡頭下除了溫情的巴黎外,其人像作品也是可圈可點的。從上世紀(jì)40 年代起,羅貝爾·杜瓦諾穿梭在巴黎街頭的同時,也進入巴黎文藝氣氛濃郁的咖啡館,拍下薩特、西蒙娜·波伏娃、阿爾貝托·賈科梅蒂等人流連其間的一幕;他還為畢加索、費爾南·萊熱、科萊特、讓·丁格利、羅貝爾·卡皮亞等人的居家照或工作室留影。

這其中,《畢加索的面包手》成為經(jīng)典,而畢加索雙手貼住窗戶的那張照片則登上《生活》雜志封面——真實生活中,畢加索的雙手確實又圓又大且指節(jié)圓胖,所以在《畢加索的面包手》影像里,他神情嚴肅,沒有作怪,反而讓人發(fā)笑。

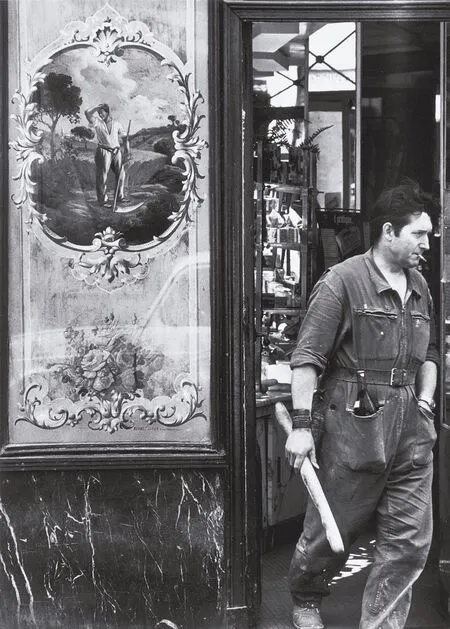

1959 年,羅貝爾·杜瓦諾拍下機動怪才藝術(shù)家讓·丁格利被自己的煙霧作品罩住臉的瞬間。1976 年的某晚,羅貝爾·杜瓦諾還隔著一條街,水平拍攝了在自家窗臺上的演員羅貝爾·卡皮亞;影像里,主角羅貝爾·卡皮亞不但沒有居中還被縮小成遠景的一部分,樓下別致的商店櫥窗與步行道成為主體,“人”則是巴黎精致格調(diào)中的小部分。

節(jié)日的號角,1947年

如果說巴黎是個劇場,羅貝爾·杜瓦諾則是一位極有耐心的觀眾,不分晝夜地等待他的劇目上演。杜瓦諾與亨利·卡蒂埃·布列松、布勞紹伊、歐仁·阿捷特并稱法國四大攝影家,他雖然受到了布勞紹伊的影響,卻有他獨特的人道關(guān)懷攝影取向,而這些影像,不但是法國的重要文化資產(chǎn),也是全世界的影像資產(chǎn)。

猶太人的孩子們,1945年

巴黎萊爾圣路易街的木匠,1947年

普瓦圖街面包店,1971年

布洛托之吻,1950年

過馬路的孩子們,1978年

親密戀人,1950年

畢加索的面包手,1952年

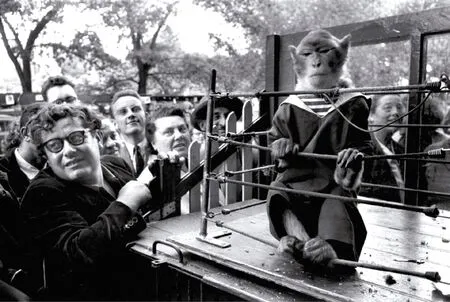

高等動物,1954年

滾動的狗,1977年

無辜者,1949年

提牛奶的小孩,1932年

孩子們在報廢汽車場玩耍,1944年