基于正弦/直線過載的慣性測量組合動態(tài)誤差標(biāo)定系統(tǒng)

林紅斌,周建平,王 妍

(1.國防科學(xué)技術(shù)大學(xué)航天科學(xué)與工程學(xué)院,長沙410073;2.中國載人航天工程辦公室,北京100029;3.中國人民解放軍第二炮兵裝備研究院,北京100094)

·工程技術(shù)·

基于正弦/直線過載的慣性測量組合動態(tài)誤差標(biāo)定系統(tǒng)

林紅斌1,3,周建平2,王 妍3

(1.國防科學(xué)技術(shù)大學(xué)航天科學(xué)與工程學(xué)院,長沙410073;2.中國載人航天工程辦公室,北京100029;3.中國人民解放軍第二炮兵裝備研究院,北京100094)

為解決航天器慣性測量組合與過載相關(guān)的動態(tài)誤差難以在地面精確標(biāo)定的問題,提出并構(gòu)建了一種基于正弦直線過載的慣性測量組合動態(tài)誤差試驗系統(tǒng)。利用該系統(tǒng)提供過載的正弦特性和直線往復(fù)運(yùn)動的周期特性,結(jié)合慣性測量組合在正/負(fù)半周期內(nèi)的脈沖輸出,標(biāo)定慣性測量組合動態(tài)誤差。試驗結(jié)果表明,采用該系統(tǒng)標(biāo)定的慣性測量組合動態(tài)誤差重復(fù)性、一致性好,是慣性測量組合動態(tài)誤差的地面精確標(biāo)定的一種有效手段。

慣性導(dǎo)航;動態(tài)誤差標(biāo)定;正弦直線過載;慣性測量組合

1 引言

慣性測量組合(以下簡稱慣組)是航天器慣性導(dǎo)航系統(tǒng)的重要組成部分,其性能的好壞直接影響航天器的入軌和落點控制精度,隨著控制精度要求的不斷提高,對慣組的測試技術(shù)越來越引起人們的重視。

慣組中陀螺、加速度計的輸出不僅與角速度、角加速度有關(guān),而且與線加速度有關(guān)。目前,高精度轉(zhuǎn)臺完全能夠復(fù)現(xiàn)航天器繞質(zhì)心運(yùn)動的角速度、角加速度,對該狀態(tài)下慣組的性能作出科學(xué)的評價。而線加速度下性能測試通常采用重力場靜態(tài)位置翻滾測試、精密離心測試、電模擬測試、沖擊振動試驗、火箭撬等方法,目前這些方法用于慣組動態(tài)誤差標(biāo)定存在局限性[1-5]:

1)重力場靜態(tài)位置翻滾測試

該方法是在±1 g以內(nèi)通過標(biāo)定慣組的誤差系數(shù)來代替整個量程內(nèi)的參數(shù),而航天器飛行最大加速度甚至可以達(dá)到幾十個g,標(biāo)定與使用條件不一致。

2)精密離心測試

該方法需要兩次安裝來實現(xiàn)正向、負(fù)向加速度,給標(biāo)定奇異二階非線性系數(shù)帶來系統(tǒng)誤差。且大過載環(huán)境時轉(zhuǎn)速過大,可能超出陀螺測量范圍,無法測試陀螺相關(guān)誤差項。

3)電模擬法

該方法只能考察慣性器件力矩器及伺服回路功能,不能真實地模擬慣性力作用效果,而慣性器件結(jié)構(gòu)弊病在大加速度輸入條件所引起的輸入誤差不容易發(fā)現(xiàn)。

4)沖擊振動試驗

該方法采用環(huán)境試驗用線振動臺,精度低、寄生振動大,當(dāng)工作頻率較低時,不能實現(xiàn)大的過載,且漏磁嚴(yán)重,無法用來測試慣組的動態(tài)參數(shù),只用于慣組可靠性篩選。

5)火箭撬或飛行試驗

為模擬航天器飛行狀態(tài),國內(nèi)外采用了火箭撬的形式實現(xiàn)直線過載[1,5]。火箭撬試驗技術(shù)有軌道占地面積巨大、試驗周期長、試驗費(fèi)用極其昂貴、外測手段難以保障等缺點,難以用于慣組動態(tài)誤差的標(biāo)定。而飛行試驗則由于費(fèi)用更加昂貴,試驗數(shù)量極少,提供的數(shù)據(jù)不充足,不能充分指導(dǎo)慣組的生產(chǎn)。

國內(nèi)外對于捷聯(lián)慣組超過1 g條件下的精確標(biāo)定尚無理想的測試方法。針對目前慣組線加速度測試技術(shù)的局限性,本文提出一種利用直線過載試驗臺分離慣導(dǎo)動態(tài)誤差的新方法,構(gòu)建了試驗系統(tǒng),完成對慣組動態(tài)誤差的標(biāo)定。該系統(tǒng)的建立,為完善慣性儀表動態(tài)標(biāo)定研究,提高慣組在低頻、大過載等條件下的精度,提供了可行的技術(shù)途徑。

2 正弦直線過載試驗系統(tǒng)原理

2.1 正弦機(jī)構(gòu)工作原理

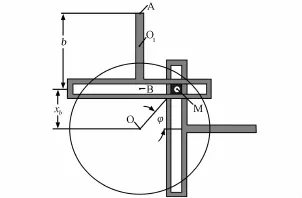

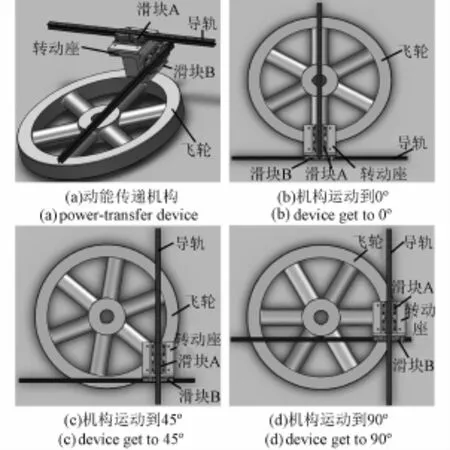

正弦直線過載試驗系統(tǒng)的工作原理如圖1所示。

圖1 正弦機(jī)構(gòu)示意圖Fig.1 Frame of sine institution

當(dāng)曲柄OM自φ=φ0的位置以ω穩(wěn)速轉(zhuǎn)動時間t時,從動件A點運(yùn)動矢量如式(1)所示。

式中:r為曲柄長度,單位為m;

b為連桿長度,單位為m;

ω為曲柄角速度,單位為rad/s;

φ0為初相位,單位為rad;

xA為A點(從動件)與旋轉(zhuǎn)中心距離,單位為m;VA為A點(從動件)瞬時速度,單位為m/s;aA為A點(從動件)瞬時加速度,單位為m/s2。從加速度公式可以看出,A點輸出加速度為簡諧運(yùn)動。

2.2 動能傳遞機(jī)構(gòu)的能量傳遞原理

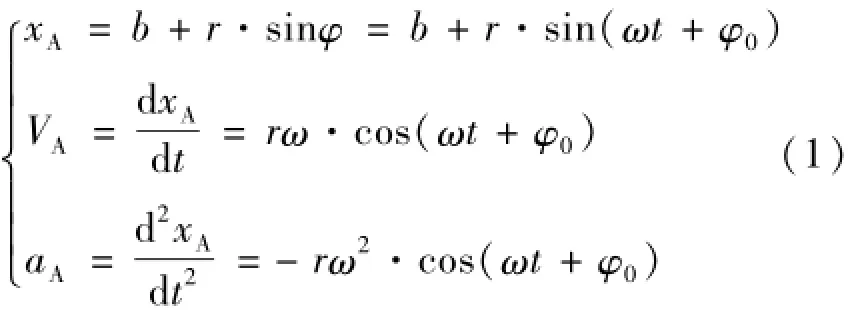

滑臺動能可寫為式(2)。

由于滑臺和慣組質(zhì)量大,其動能亦很大且變化劇烈,如果循環(huán)不斷地剎車、加速驅(qū)動,會造成能量的極大浪費(fèi)。需要采用滑塊間動能傳遞技術(shù),達(dá)到動能傳遞的目的,整個系統(tǒng)就可以大幅降低能耗。

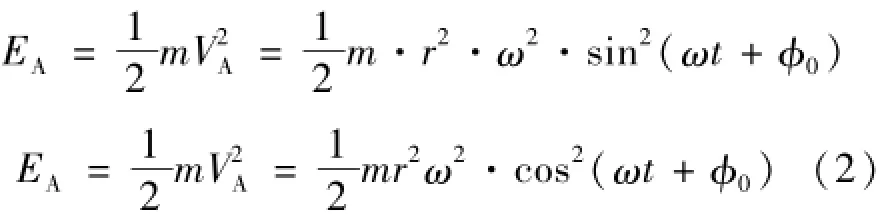

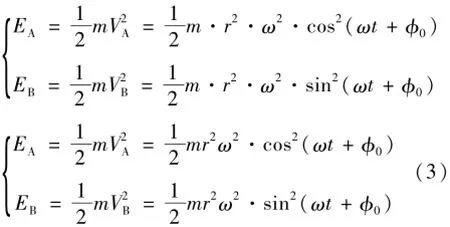

將飛輪兩邊附帶兩個等質(zhì)量、相位差90°的滑塊在等長(振幅相同)的導(dǎo)軌中運(yùn)動,如圖2(a)所示,滑塊動能分別寫成式(3)。

飛輪按順時針方向旋轉(zhuǎn),當(dāng)滑塊A、B處于如圖2(b)所示的位置時,相位差90°,此時,滑塊A在水平方向的動能最大,即承載的慣組滑臺動能最大;滑塊在B水平方向的動能為零,即承載的配重滑臺動能為零。

飛輪繼續(xù)旋轉(zhuǎn),滑塊A的動能不斷減小,會轉(zhuǎn)變到滑塊B的動能,當(dāng)旋轉(zhuǎn)至圖2(c)所示位置時,滑塊A、滑塊B的動能相等,值為最大動能一半。

圖2 動能傳遞機(jī)構(gòu)示意圖Fig.2 Fram e of pow er-transfer device

當(dāng)旋轉(zhuǎn)至圖2(d)位置時,滑塊A在水平方向的動能為零,承載的慣組滑臺動能為零;滑塊在B水平方向的動能最大,承載的配重滑臺動能最大。

在不計摩擦、安裝誤差的情況下,當(dāng)慣組達(dá)到要求的速度、加速度要求時,可以實現(xiàn)慣組負(fù)載滑臺和配重滑臺間的動能傳遞,不需電機(jī)驅(qū)動。在有摩擦、安裝誤差條件下,電機(jī)只需提供動力克服摩擦及微小的能量波動即可。

3 試驗系統(tǒng)的實現(xiàn)

正弦直線過載試驗系統(tǒng)主要包括試驗臺、控制柜、測試柜三個分系統(tǒng)。

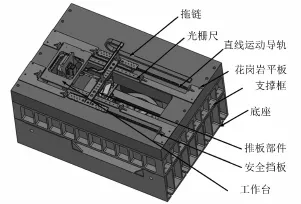

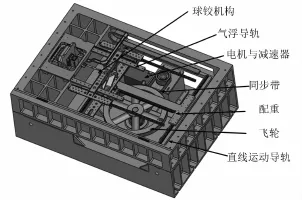

試驗臺主要作用是將電能轉(zhuǎn)變?yōu)闄C(jī)械能,將同步電機(jī)的旋轉(zhuǎn)運(yùn)動轉(zhuǎn)變?yōu)楣ぷ骰_的高精度直線往復(fù)運(yùn)動,并使有效載荷(慣組)隨工作滑臺一起處于正弦加速直線運(yùn)動狀態(tài),為測試柜采集大過載環(huán)境下慣組數(shù)據(jù)提供基本條件。試驗臺的主體結(jié)構(gòu)和內(nèi)部結(jié)構(gòu)見圖3、圖4,主要包括:

1)交流同步電機(jī)、直角型齒輪減速機(jī)、同步帶(動力驅(qū)動機(jī)構(gòu)):交流同步電機(jī)加直角型齒輪減速機(jī)提供原動力,使飛輪做旋轉(zhuǎn)運(yùn)動;

2)飛輪、直線運(yùn)動導(dǎo)軌(機(jī)械傳動機(jī)構(gòu)):通過直線運(yùn)動導(dǎo)軌將飛輪的旋轉(zhuǎn)運(yùn)動轉(zhuǎn)變?yōu)橥瓢宓闹本€運(yùn)動;

3)氣浮導(dǎo)軌、推板部件、球鉸機(jī)構(gòu)、工作臺(機(jī)械傳動機(jī)構(gòu)):推板通過球鉸機(jī)構(gòu)推動工作臺在氣浮導(dǎo)軌上做正弦加速度直線運(yùn)動;

4)光柵尺:實時測量被測件運(yùn)動位置,解算得到被測件速率、加速度,用于計算慣組誤差參數(shù);

5)底座、支撐框:起支承、固定作用,電機(jī)、減速機(jī)、直線運(yùn)動導(dǎo)軌、花崗巖平板等均安裝在底座或支撐框上;

6)花崗巖平板:提供氣浮導(dǎo)軌、上層直線運(yùn)動導(dǎo)軌的安裝面,保證慣組的測試精度;

7)電纜保護(hù)機(jī)構(gòu):將慣組的電纜固定在推板部件上,通過拖鏈與慣組同步運(yùn)動;

8)調(diào)整墊鐵:放在底座的底部,用于調(diào)整整個試驗臺,使其處于水平狀態(tài)。

控制柜主要作用是對同步電機(jī)的轉(zhuǎn)速進(jìn)行閉環(huán)控制,以實現(xiàn)同步電機(jī)輸出轉(zhuǎn)速的高精度。測試柜主要作用是對慣組的輸出脈沖數(shù)據(jù)和光柵尺測量的工作臺位置數(shù)據(jù)分別進(jìn)行采集、記錄、計算、顯示和保存,以供后續(xù)對動態(tài)誤差進(jìn)行計算時使用。

4 系統(tǒng)誤差標(biāo)定與分離方法

4.1 慣組動態(tài)誤差模型

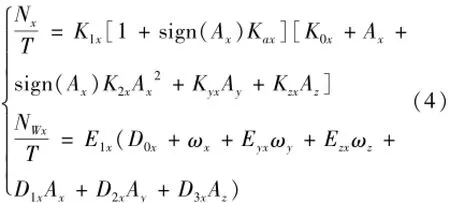

動態(tài)誤差標(biāo)定系統(tǒng)可以更真實地模擬大過載環(huán)境,產(chǎn)生較高的加速度輸入,從而激勵慣組與過載相關(guān)的誤差輸出。為了對慣組的動態(tài)誤差進(jìn)行標(biāo)定,需要對其進(jìn)行誤差建模。以x向為例,考慮慣組正輸出和負(fù)輸出之間的差異,得到如式(4)所示加速度計和陀螺儀誤差模型。

圖3 試驗臺主體結(jié)構(gòu)圖Fig.3 M ain body of test bench

圖4 試驗臺內(nèi)部結(jié)構(gòu)圖Fig.4 Inside body of test bench

式中:Nx為x向加速度計通道輸出脈沖數(shù);

K0x為x向加速度計零偏值;

K1x為x向加速度計標(biāo)度因數(shù);

K2x為x向加速度計與x向過載二次項相關(guān)系數(shù),為需要標(biāo)定的動態(tài)誤差;

Kax為x向加速度計標(biāo)度因數(shù)非對稱性系數(shù),為需要標(biāo)定的動態(tài)誤差;

Kyx、Kzx分別為x向加速度計垂直于本體y、z向的安裝誤差;

Ax、Ay、Az分別為本體向過載;

NWx為x向陀螺儀通道輸出脈沖數(shù);D0x為x向陀螺儀零偏值;

E1x為x向陀螺儀標(biāo)度因數(shù);

ωx、ωy、ωz分別為本體x、y、z向角速率;

Eyx、Ezx分別為x向陀螺儀垂直于本體y、z向的安裝誤差;

D1x、D2x、D3x分別為x向陀螺儀受x、y、z向過載影響的一次項系數(shù),為需要標(biāo)定的動態(tài)誤差。

4.2 慣組動態(tài)誤差標(biāo)定方法

在基于正弦直線過載試驗系統(tǒng)標(biāo)定加速度計和陀螺儀動態(tài)誤差的方法,是采用光柵尺測量慣組在輸入過載條件下的位移,微分得到其速度、加速度,同時采集加速度計和陀螺儀正、負(fù)通道的輸出脈沖,利用常規(guī)測試的已知參數(shù),通過下述算法,標(biāo)定動態(tài)誤差。

4.2.1 加速度計標(biāo)度因數(shù)非對稱性系數(shù)

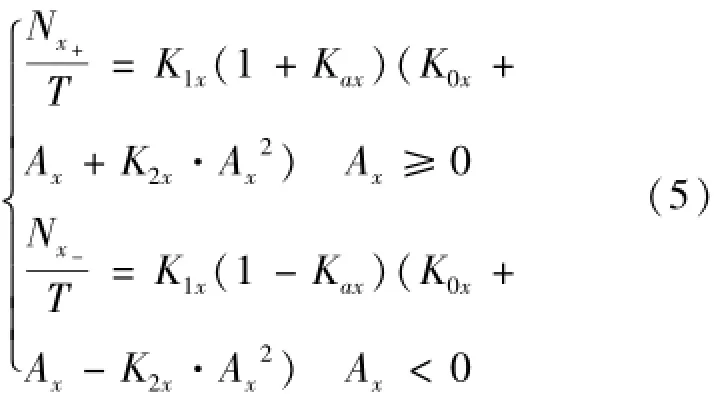

當(dāng)Ax與運(yùn)動方向一致而Ay、Az與運(yùn)動方向垂直時,可以省略Ay、Az的影響,考慮加速度計正負(fù)通道之間的差異,則加速度計的誤差模型簡化為式(5)。

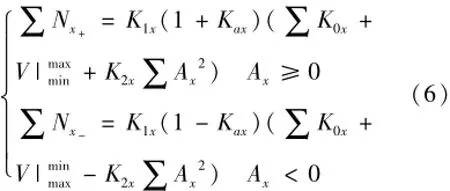

在第i個周期,分別對Ax為正和為負(fù)兩個半周期內(nèi)的脈沖進(jìn)行累加,可得式(6)。

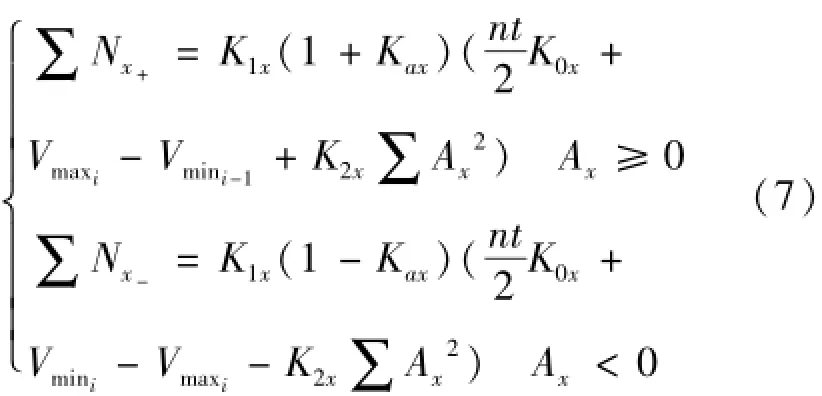

試驗臺滑軌零點位置設(shè)計過零判定信號,當(dāng)臺體通過零點時作出提示。根據(jù)正弦運(yùn)動規(guī)律,當(dāng)試驗臺正向通過零點時,速度V達(dá)到最大的Vmax,而當(dāng)試驗臺反向通過零點時,速度V達(dá)到最小的Vmin,所以和可以分別利用試驗臺通過零點附近時,位置傳感器信息微分得到的速度信息計算得到。則式(5)可以表示成式(7)。

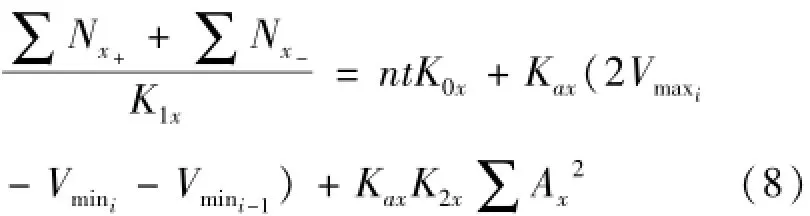

其中,n為在一個周期內(nèi)采樣點的個數(shù)。如果將正半周內(nèi)的脈沖和加上負(fù)半周內(nèi)的脈沖和,可以得到式(8)。

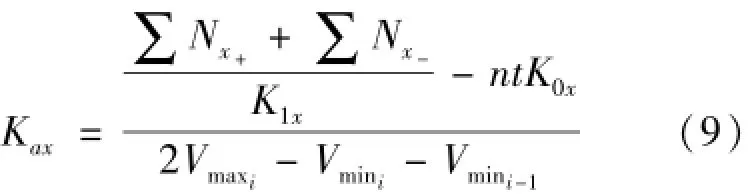

忽略小量KaxK2x,可計算出式(9)所示x軸加速度計標(biāo)度因數(shù)非對稱性系數(shù)Kax。

按照上述分析方法可計算y軸、z軸加速度計標(biāo)度因數(shù)非對稱性系數(shù)Kay、Kaz。

4.2.2 加速度計二次項相關(guān)系數(shù)

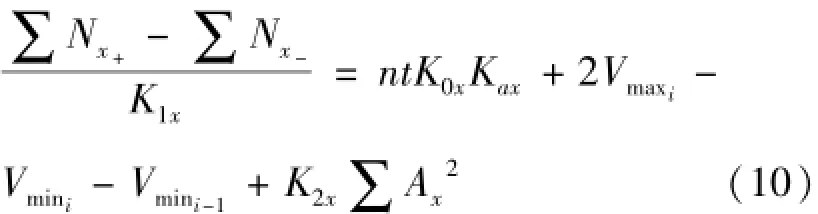

如果將正半周內(nèi)的脈沖和減去負(fù)半周內(nèi)的脈沖和,可以得到式(10)。

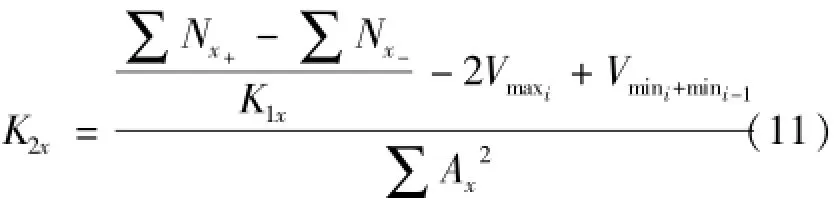

同樣,忽略小量ntK0xKax,可計算出式(11)所示x軸加速度計與過載相關(guān)的二次項相關(guān)系數(shù)K2x。

按照上述分析方法計算y軸、z軸加速度計與過載相關(guān)的二次項相關(guān)系數(shù)K2y、K2z。

4.2.3 陀螺儀一次項相關(guān)系數(shù)

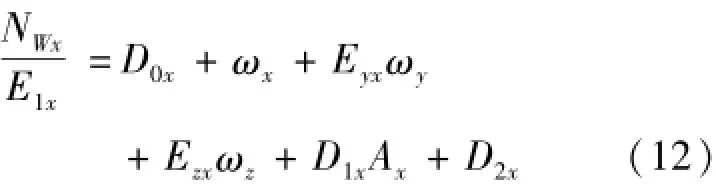

正弦直線過載試驗系統(tǒng)不提供轉(zhuǎn)動環(huán)境,所有輸入角速率只是地球轉(zhuǎn)速的分量,為恒定量;陀螺儀誤差模型中所有與轉(zhuǎn)速相關(guān)參數(shù)均作為已知參數(shù)引用。當(dāng)慣組x軸與試驗滑臺運(yùn)動方向平行,y軸在豎直方向,z軸在水平面內(nèi),則Ay=1g, Az<10-3g,忽略Az相關(guān)項,則x軸陀螺儀輸出可寫為式(12)。

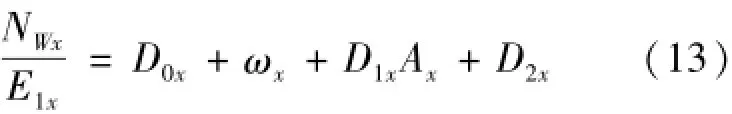

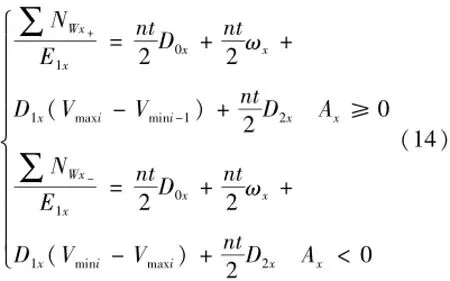

由于地球自轉(zhuǎn)角速度本身已經(jīng)非常小,與安裝誤差相乘后得到的數(shù)值會更小,可以忽略,進(jìn)一步簡化成式(13)。

在第i個周期,分別對Ax為正和為負(fù)兩個半周期內(nèi)的脈沖進(jìn)行累加,可得式(14)。

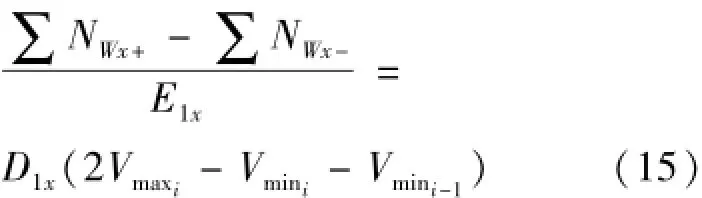

將正半周內(nèi)的脈沖和減去負(fù)半周內(nèi)的脈沖和,可以得到式(15)。

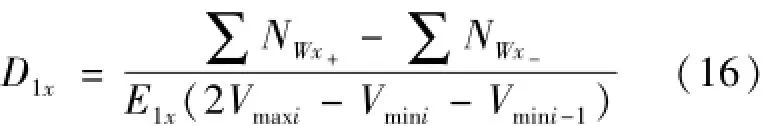

于是可以得到x軸陀螺儀與x向過載相關(guān)的一次項相關(guān)系數(shù)如式(16)。

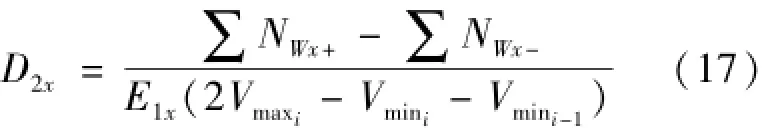

當(dāng)Ay與運(yùn)動方向一致而Ax、Az與運(yùn)動方向垂直時,可按照上述分析方法計算x軸陀螺儀與y向過載相關(guān)的一次項系數(shù)如式(17)。

當(dāng)Az與運(yùn)動方向一致而Ax、Ay與運(yùn)動方向垂直時,可按照上述分析方法計算x軸陀螺儀與z向過載相關(guān)的一次項系數(shù)如式(18)。

5 試驗與結(jié)果分析

5.1 系統(tǒng)性能檢驗試驗主要采用以下步驟檢驗直線過載試驗系統(tǒng)性能:

1)在工作臺上安裝45 kg負(fù)載(慣組配工裝),將控制柜設(shè)置為手動模式,飛輪以轉(zhuǎn)速不超過18°/s運(yùn)動,用激光干涉儀在工作臺整個行程上取30個點,分別測量出每個點的偏角;

2)根據(jù)測量得到的位置數(shù)據(jù)以及該位置對應(yīng)的偏角θ(單位為弧秒),利用作圖法得到偏差最大的點,再根據(jù)公式計算得出俯仰、橫搖方向的偏差;

3)對光柵尺進(jìn)行位移測量,確認(rèn)位置采集精度滿足試驗使用要求;

4)進(jìn)行多次運(yùn)行試驗,加速度幅值分別達(dá)到1 g、2 g、3 g、4 g、5 g、6 g、7 g、8 g、9 g、10 g、11 g、12 g,記錄啟動時間、峰值加速運(yùn)行時間和運(yùn)行中情況。

5.2 慣組動態(tài)誤差標(biāo)定試驗

1)將慣組安裝在工裝上,x軸與試驗臺運(yùn)動方向平行,y軸在豎直方向,z軸在水平面內(nèi);在控制柜操作面板上設(shè)置試驗加載的過載大小和試驗時間;啟動測試柜數(shù)據(jù)采集軟件,分別采集光柵尺測量的試驗臺位置數(shù)據(jù)和慣組輸出的脈沖數(shù)據(jù)并記錄;計算x軸加速度計標(biāo)度因數(shù)非對稱性系數(shù)Kax,與過載相關(guān)的二次項系數(shù)K2x,陀螺儀與過載相關(guān)的一次項系數(shù)D1x、D1y、D1z。

2)改變慣組的安裝方向,y軸與試驗臺運(yùn)動方向平行,x軸在豎直方向,z軸在水平面內(nèi);重復(fù)操作1);計算y軸加速度計標(biāo)度因數(shù)非對稱性系數(shù)Kay,與過載相關(guān)的二次項系數(shù)K2y。

3)改變慣組的安裝方向,z軸與試驗臺運(yùn)動方向平行,x軸在豎直方向,y軸在水平面內(nèi);重復(fù)操作1);計算z軸加速度計標(biāo)度因數(shù)非對稱性系數(shù)Kaz,與過載相關(guān)的二次項系數(shù)K2z。

5.3 試驗結(jié)果

5.3.1 系統(tǒng)性能檢驗試驗結(jié)果

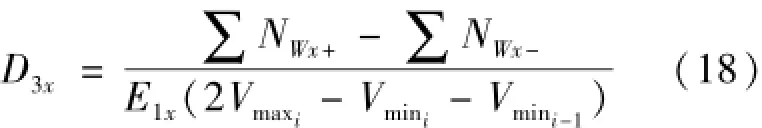

試驗系統(tǒng)主要技術(shù)指標(biāo)及滿足情況見表1。

5.3.2 慣組動態(tài)誤差試驗結(jié)果

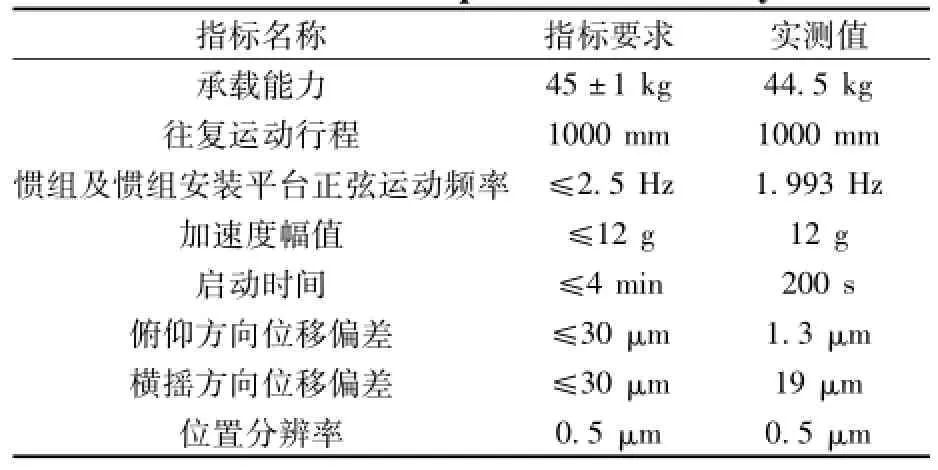

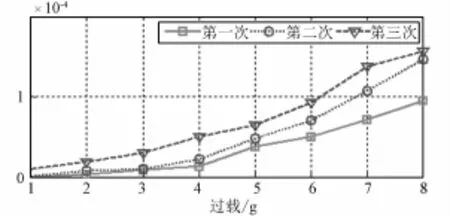

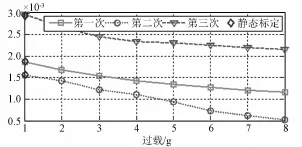

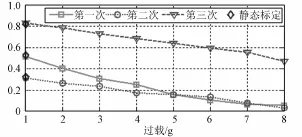

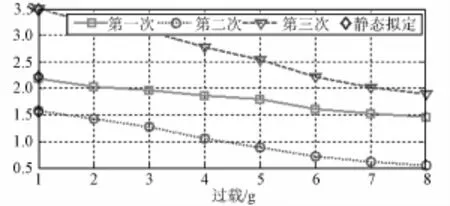

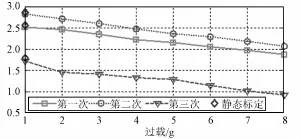

采用多套不同的慣組,以不同的時間間隔,利用試驗系統(tǒng)對其動態(tài)誤差進(jìn)行標(biāo)定,從大量的試驗結(jié)果,分析加速度計和陀螺動態(tài)誤差的變化規(guī)律。圖5至圖9為某套慣組三次實際試驗結(jié)果,圖中各誤差單位為處理后的歸一化單位。

表1 試驗系統(tǒng)實測技術(shù)指標(biāo)Table 1 Technical requirements of the system

圖5 x軸加速度計標(biāo)度因數(shù)非對稱性Kax標(biāo)定結(jié)果Fig.5 Calibration result of x accelerometer scale factor asymmetry error Kax

圖6 x軸加速度計二次項相關(guān)系數(shù)K2x標(biāo)定結(jié)果Fig.6 Calibration result of x accelerometer quadratic error coefficient related to overloading K2x

圖7 x軸陀螺一次項誤差系數(shù)D1x標(biāo)定結(jié)果Fig.7 Calibration result of x gyro linear error coefficient D1x

通過對試驗數(shù)據(jù)的分析,可得出以下結(jié)論:

1)直線過載試驗系統(tǒng)可以提供滿足慣組動態(tài)誤差標(biāo)定測試要求的過載環(huán)境,基于該系統(tǒng)的慣組動態(tài)誤差標(biāo)定方法能夠滿足慣組動態(tài)誤差標(biāo)定的要求;

圖8 y軸陀螺一次項誤差系數(shù)D1y標(biāo)定結(jié)果Fig.8 Calibration result of y gyro linear error coefficient D1y

圖9 z軸陀螺一次項誤差系數(shù)D1z標(biāo)定結(jié)果Fig.9 Calibration resu lt of z gyro linear error coefficient D1x

2)加速度計、陀螺與過載相關(guān)的動態(tài)誤差在逐次通電情況下,標(biāo)定結(jié)果的變化規(guī)律具有一定的重復(fù)性,且逐次通電時利用新標(biāo)定系統(tǒng)1 g環(huán)境下的標(biāo)定結(jié)果與靜態(tài)多位置翻滾測試的標(biāo)定結(jié)果具有良好的一致性,證明利用新研制的標(biāo)定系統(tǒng)對加速度計和陀螺的動態(tài)誤差進(jìn)行地面標(biāo)定的方法是正確可行的;

3)加速度計、陀螺與過載相關(guān)的動態(tài)誤差在逐次通電時有一定的漂移,這與慣組各項誤差逐次通電穩(wěn)定性分析的結(jié)論一致,在一定程度上也可以說明該動態(tài)誤差標(biāo)定方法的正確性;

4)加速度計標(biāo)度因數(shù)非對稱性誤差在一次通電情況下的標(biāo)定結(jié)果具有一定的規(guī)律性,可以看出加速度計承受的過載越大,其標(biāo)度因數(shù)非對稱性誤差越大;

5)加速度計與過載相關(guān)的二次項誤差系數(shù)在一次通電情況下的標(biāo)定結(jié)果具有一定的規(guī)律性,可以看出加速度計承受的過載越大,其與過載相關(guān)的二次項誤差系數(shù)越小;

6)陀螺與過載相關(guān)的一次項誤差系數(shù)在一次通電情況下的標(biāo)定結(jié)果具有一定的規(guī)律性,可以看出陀螺承受的過載越大,其與過載相關(guān)的一次項誤差系數(shù)越小。

6 結(jié)論

本文提出并構(gòu)建了一種正弦直線過載試驗系統(tǒng)作為慣組動態(tài)誤差標(biāo)定設(shè)備,采用十字滑塊正弦能量傳遞機(jī)構(gòu)將電機(jī)的高速旋轉(zhuǎn)轉(zhuǎn)換成直線往復(fù)運(yùn)動,以此提供滿足慣組測試要求的正弦直線過載,激勵慣組與過載相關(guān)的誤差輸出。利用直線往復(fù)運(yùn)動的周期性和慣組正/負(fù)半周期的脈沖輸出,計算加速度計標(biāo)度因數(shù)非對稱性系數(shù)、與過載相關(guān)的二次項系數(shù)、陀螺儀與過載相關(guān)的一次項系數(shù)。試驗結(jié)果表明,正弦直線過載試驗系統(tǒng)可以滿足慣組動態(tài)誤差標(biāo)定的要求。該試驗系統(tǒng)的建立,為完善慣性儀表動態(tài)測試研究,提高其在低頻、大過載等動態(tài)條件下的精度,提供了一種可行的技術(shù)手段。

[1] Babichenko A V,Shkred V K.Main errors of inertial navigation systems[J].Engineering Physics,2011,11:34-53.

[2] Li G,Xian Y,WangM.Dynamic separationmethod ofstrapdown inertial navigation instrument error[C]//Control and Decision Conference(CCDC),2010 Chinese.IEEE,2010:4302-4305.

[3] 王大千,張英敏.加速度計1g重力場靜態(tài)翻滾測試與誤差分析[J].機(jī)械與電子,2009(1):34-36.

[4] 喬永輝,曾鳴,蘇寶庫.離心機(jī)旋轉(zhuǎn)運(yùn)動對陀螺加速度計測試精度影響研究[J].航空精密制造技術(shù),2006,42(4):21-24.

[5] 陳東生,魏宗康.慣性測量裝置火箭橇試驗?zāi)M導(dǎo)彈飛行過載方法[J].導(dǎo)彈與航天運(yùn)載技術(shù),2009(2):8-11.

[6] 李金河,龐勇,趙繼波.火箭橇試驗加載技術(shù)研究[J].彈箭與制導(dǎo)學(xué)報,2010(5):137-139.

[7] 林紅斌,解靜,王妍.基于直線過載的慣組動態(tài)誤差標(biāo)定方法[J].系統(tǒng)工程與電子技術(shù),2013,35(10):2152-2157.

A Sinusoidal Linear Acceleration System for Calibration of Lnertial M easurement Unit(IMU)Dynam ic error

LIN Hongbin1,3,ZHOU Jianping2,WANG Yan3

(1.School of Aerospace and Materials Engineering,National University of Defense Technology,Changsha 410073,China;2.Chinese Manned Space Agency,Beijing 100029,China;3.Equipment Institute of the Second Artillery of PLA,Beijing 100094,China)

Aiming at the difficulty of accurate calibration for inertialmeasure unit(IMU)dynamic error on the ground,a new calibration method for IMU dynamic error based on sinusoidal linear acceleration experimentation system was proposed.An experimentation system which could supply sinusoidal linear acceleration environment tomeet the IMU test requirementswas setup.By using the sinusoidal characteristic of acceleration supplied by the new system and period characteristic of linear reciprocate,combined with IMU output pulse in half positive and minus periods,IMU dynamic error was calibrated.The experiment results indicated that the IMU dynamic error calibrated by thismethod had good repetition and consistency.So thismethod provides an effective tool for IMU dynamic error accurate calibration on the ground.

inertial navigation;dynamic error calibration;sinusoidal linear acceleration;inertial measure unit(IMU)

V44

A

1674-5825(2014)03-0189-04

2014-01-11;

2014-05-05

林紅斌(1964-),男,博士研究生,研究員,研究方向為導(dǎo)航、制導(dǎo)與控制。E-mail:linhb1208@163.com