常減壓蒸餾裝置常頂換熱器腐蝕分析

趙 敏,康強利,馬紅杰,崔軻龍,李慶梅

(中國石油天然氣股份有限公司獨山子石化分公司研究院,新疆獨山子833600)

蒸餾是煉油工業中一種最基本的分離方法,國內多數煉油廠通常以常減壓蒸餾為第一加工裝置,其腐蝕狀況最為普遍。雖然多數煉油廠采取材質升級和一脫三注工藝等防腐措施,但常頂系統的腐蝕問題仍時有發生[1-2]。某公司10 Mt/a常減壓蒸餾裝置停工檢修時,發現常壓塔頂(常頂)雙相不銹鋼換熱器管板表面腐蝕,有微裂紋。對該裝置采取現場工藝防腐措施調查、實驗室內模擬評定等手段,分析常頂系統換熱器腐蝕的原因,并提出相應的防護對策。

1 常頂系統換熱器腐蝕情況

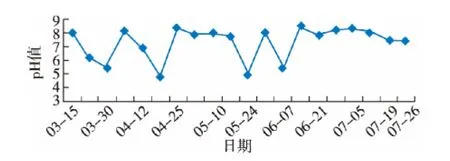

常頂換熱器用于油氣與原油換熱,管程介質為常頂油氣,工作溫度100~180℃;殼程介質為原油,工作溫度25~120℃。換熱器管束材質為雙相不銹鋼,管板材質為16Mn鍛+6 mm堆焊層,管束與管板的焊接采用強度焊加貼脹。常減壓檢修時對換熱器管束進行了清洗,發現管程介質入口側管板堆焊層及換熱管端部有大量小蝕坑,換熱管端部及其與管板的焊縫等處發現少量表面微裂紋(見圖1)。現場對換熱器管板及管束進行成分檢測,結果顯示該雙相不銹鋼符合設計要求,同時對管束進行了渦流檢測、未發現管束內部明顯腐蝕減薄。

2 腐蝕原因分析

2.1 現場工藝防腐措施調查

(1)電脫鹽效果

常減壓蒸餾裝置采用電脫鹽及常頂注水、緩蝕劑、中和劑的防腐工藝措施。原油進入蒸餾裝置后可以通過電脫鹽脫除鹽、水和其它雜質,減輕后續工段的腐蝕程度。電脫鹽效果的好壞,直接關系到常頂系統腐蝕介質的濃度。因此,對蒸餾裝置脫后鹽含量監測數據進行了統計,結果發現,原油電脫鹽裝置運行狀況較好,脫后鹽質量濃度一直保持在3 mg/L以下。

(2)注劑和注水效果

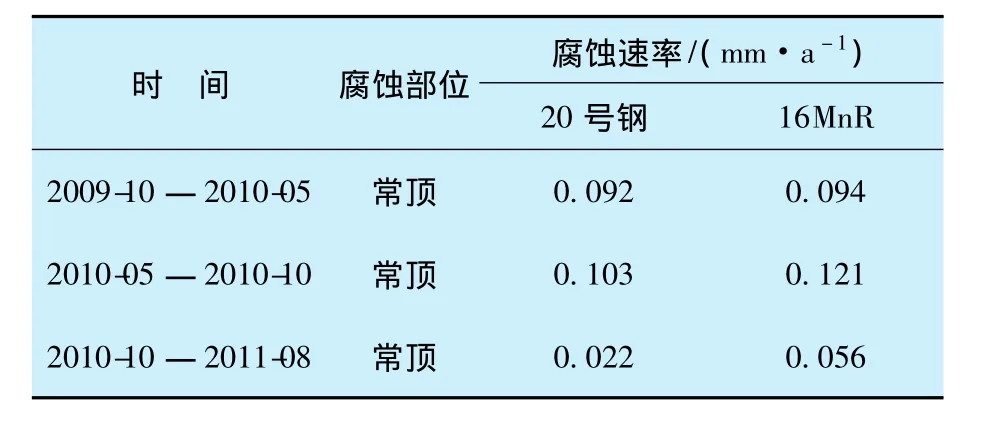

在常頂冷凝冷卻系統中加注高效油溶性緩蝕劑,緩蝕劑分子吸附在金屬表面,切斷腐蝕介質與金屬的接觸途徑,從而達到減緩腐蝕的目的。塔頂同時加注有機胺中和劑,用于中和塔頂的腐蝕性酸液,提高冷凝液的pH值。另外,還在塔頂注脫硫凈化水及塔頂冷凝水,通過注水控制和調節初凝區的位置,稀釋初凝區的酸液,提高初凝區的pH值。為及時了解常頂系統注劑加注效果及系統腐蝕狀況,2011年3月至7月對常頂回流罐冷凝水的監測情況進行了統計,監測數據如圖2所示。由圖2可知,常頂冷凝水中pH值波動較大,最小為4.92,最高為8.53。這些波動說明現場工藝防腐措施效果不平穩,對常頂換熱器造成一定的腐蝕。

圖1 換熱器管板腐蝕狀況Fig.1 Corrosion condition of heat exchangers tube plate

圖2 常頂回流罐冷凝水監測Fig.2 Monitoring of atmospheric tower overhead reflux accumulator condensate

(3)掛片腐蝕

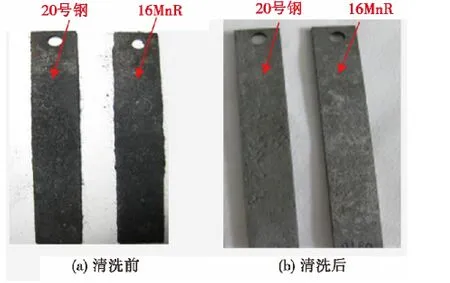

為了進一步了解換熱器管程的腐蝕環境及腐蝕性介質的情況,對蒸餾裝置常頂安裝的在線旁路試驗釜中的掛片情況進行了統計。兩種掛片材質分別為20號鋼和16MnR,試驗釜中的介質與常頂換熱器管程中的介質種類、條件均相同。分別對不同時間放入的掛片進行了觀察。兩種材質的腐蝕速率結果見表1。從掛片典型腐蝕形貌(見圖3)可以看出,試片未清洗前,外表面積滿黑褐色油垢,清洗處理后可見試片表面有明顯的小蝕坑,其主要腐蝕形態是垢下腐蝕引起的局部坑蝕。與換熱器管板的腐蝕情況相似。

2.2 室內腐蝕環境模擬實驗

為了查清腐蝕原因,了解在用緩蝕劑及中和劑之間的匹配性等情況,在實驗室內對在用緩蝕劑、中和劑進行了72 h模擬實驗。實驗介質為質量濃度為500 mg/L的Cl-、質量濃度為200 mg/L的H2S和質量濃度為100 mg/L氨混合的腐蝕溶液,在腐蝕溶液中加入質量濃度為5.0 mg/L的緩蝕劑,與現場工藝加注的濃度一致。實驗時腐蝕溶液用中和劑將pH值調整到7.68,實驗溫度為80℃,掛入20號鋼進行腐蝕實驗。

表1 旁路試驗釜腐蝕監測結果Table 1 Monitoring results of hanging pieces in bypass device

圖3 掛片腐蝕形貌Fig.3 Corrosion pattern of hanging pieces

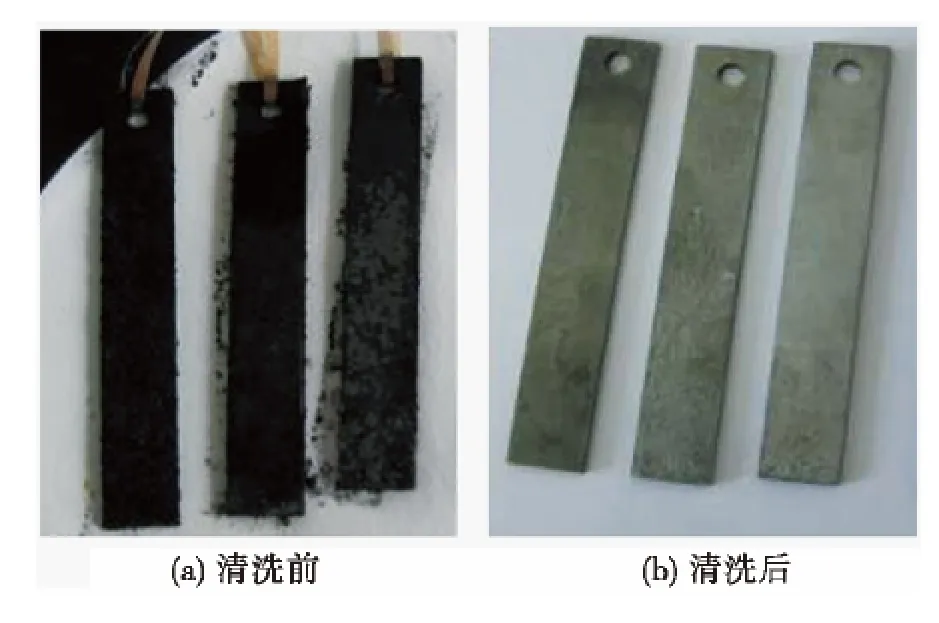

實驗過程中發現,實驗進行到約0.5 h時腐蝕溶液有明顯分層,充分搖勻后約5 h試樣分層消失。實驗結束后將試片取出,試片表面結有很多黑色的垢,試片清洗后表面呈現多處坑蝕(見圖4),與旁路試驗釜試片及現場設備表面所見相似。可見,注劑加入后試片表面仍存在結垢、點蝕的現象。

2.3 原因分析

原油中無機氯化物如MgCl2和CaCl2易受熱分解,生成HCl,遇水形成較強腐蝕性的環境。雖然電脫鹽能夠有效脫除原油中的無機氯化物,但原油中所含有的有機氯化物無法通過電脫鹽有效脫除,在加工過程中受熱分解,產生腐蝕性介質HCl。因此,既使原油脫后鹽質量濃度不大于3mg/L,但塔頂低溫部位的HCl-H2S-H2O腐蝕仍然存在。

圖4 加入助劑的試片形貌Fig.4 Corrosion pattern of hanging pieces with addition agent

雖然常頂系統采取了注水稀釋初凝區酸液的措施,但常頂注水量僅占餾出量的3.85%,而國內同行業該部位注水量為餾出量的5% ~7%,無法達到充分稀釋HCl-H2S等腐蝕介質濃度、提高換熱器殼程流速從而沖走垢層等目的。注水水質為脫硫凈化水加部分塔頂冷凝水,脫硫凈化水中氨、氮含量較高,增加塔頂腐蝕環境的復雜性。API571—2003煉油廠固定設備損傷機理中指出,常減壓塔塔頂、頂部塔盤、塔頂管線及換熱器容易發生NH3HCl結垢和腐蝕,腐蝕程度取決于NH3和HCl的濃度,在溫度大于水的露點溫度時會腐蝕管線和設備。

另外,常頂所加注的緩蝕劑和中和劑分別為油溶性和水溶性注劑,注劑組分及性質的不同加上注水水質較差,增加了形成垢下腐蝕的機會。換熱器在制造過程中可能會存在一定的殘余應力,因此在應力集中部位出現微裂紋。

通過上述分析,認為常頂換熱器材質符合設計要求,常頂原油-汽油換熱器汽油入口端腐蝕主要是HCl-H2S-H2O腐蝕、垢下腐蝕以及應力共同作用的結果。

3 對策

(1)做好電脫鹽的前提下,繼續優化工藝防腐措施。通過試驗選擇最佳的注劑種類及注劑量,考慮兩種注劑之間的匹配性,同時做好注劑更替過程中的系統置換工作,精細操作,減少工藝防腐效果的波動性,最大限度控制系統腐蝕。

(2)增大常頂系統注水量,注水量可提高到餾出量的7%左右,充分達到使露點前移、稀釋HCl-H2S等腐蝕介質濃度、提高換熱器殼程流速等目的。如果條件允許需改善注水水質,并嚴格控制各種離子含量,同時注水要考慮溶解氧的腐蝕因素,避免腐蝕加劇。

[1] 劉香蘭.常壓蒸餾塔頂系統的腐蝕與防護[J].腐蝕科學與防護技術,2011,23(3):281-283.

[2] 趙淑楠,張紹舉,劉鈞泉.常減壓裝置空冷器腐蝕失效及對策分析[J]. 腐蝕與防護,2010,31(3):245-247.