真空處理對酥梨滲透脫水率和固形物增加率的影響

王中鳳 韋 田 張 敏 吳 環

WANG Zhong-feng WEI Tian ZHANG MinWU Huan

(合肥學院生物與環境工程系,安徽 合肥 230601)

(Department of Biological and Environmental Engineering,Hefei University,Hefei,Anhui 230601,China)

滲透脫水是利用滲透劑產生的滲透壓,脫除水果、蔬菜或者肉類、水產品中的部分水分的一種加工技術。滲透處理可脫除水果或蔬菜中高達50%的水分[1]。因此,滲透脫水作為一種干燥前的預處理工藝,已經在多種水果蔬菜中應用,比如鳳梨[2]、蘋果[3]、哈蜜瓜[4]、獼猴桃[5]等。如果沒有其它的輔助設施,滲透脫水速度慢、耗時長。為了加速脫水,各種輔助技術被結合應用,如脈沖真空[6]、歐姆加熱[7]、超聲波[8]、微波[3]等。

滲透脫水過程涉及方向相反的物質轉移過程,水分從食品內向溶液中擴散,溶質從溶液中滲入食品內部[9]。滲透劑滲入食品太多對產品的成分構成和風味都會有負面影響,同時也增加水分向外擴散的阻力[10]。如果滲透處理僅僅作為生產脫水制品的預處理,滲透過程的脫水率(WL)與固形物滲入率(SG)之比例越高越好;如果為了加工強化食品,則希望滲透介質中的固形物能高效進入食品組織內部[11]。通過控制操作條件如時間、溫度、壓力、原料性質、滲透劑的種類和濃度等,可以調節這個比例。Azarpazhooh等[3]采用連續流動的滲透液結合微波輔助加熱方式提高脫水率抑制固形物滲入。負壓或者脈沖真空可以提高某種營養或功能性成分的滲入[12]。

據報道,真空滲透能提高水果的滲透脫水率[13],為了進一步探明真空處理對水果滲透脫水的脫水率和固形物增加率的作用效果,本研究擬以碭山酥梨為原料,探索在不同溫度、糖液濃度、時間等條件下,一次真空和脈沖真空處理與常壓滲透比較,并對滲透脫水的脫水率計算問題進行探析。

1 材料與方法

1.1 材料與試劑

碭山酥梨:從當地超市購買,挑選中等大小、形正、石細胞少的梨果為材料;

優質白砂糖:從當地超市購買。

1.2 主要儀器

真空干燥箱:DZF-6210型,上海東麓儀器設備有限公司;

電子天平:SECURA224-1CN型,德國賽多利斯公司;

鼓風干燥箱:DHG-9023A型,上海齊欣科學儀器有限公司;

數顯恒溫水浴鍋:HH-8型,江蘇省金壇市環宇科學儀器廠。

1.3 方法

1.3.1 滲透處理方法 洗凈去皮,以直徑1.5 cm的園柱形中空刀具切取園柱形果肉,然后切成約0.5 cm厚的園片,精確稱重,每片9~10 g。將果片浸入蔗糖溶液中進行真空滲透(VI)(絕對壓力20 kPa)和常壓滲透(AI)處理,糖液與果片的比例為10∶1(m∶m)。滲透處理后迅速瀝去糖液并用自來水沖掉樣品表面的糖液,然后用吸水紙吸掉表面多余水分,稱重,105℃烘干至恒重。

1.3.2 糖液濃度試驗 將蔗糖配制成30,40,50°Bx溶液,果塊分別置于不同濃度的蔗糖溶液中,真空處理(VI)30 min,然后常壓滲透30 min,滲透處理的總時間為60 min,溫度40℃。以不經真空處理的常壓滲透(AI)為對照。

1.3.3 溫度試驗 設置溫度10,25,40,55℃,以50°Bx糖液進行VI處理(真空滲透30 min+常壓滲透30 min),以AI為對照。

1.3.4 脈沖真空試驗 果塊在60°Bx蔗糖溶液中,55℃,以 VI 10 min—AI 50 min的方式,進行4次循環(4RVI),總時間240 min。

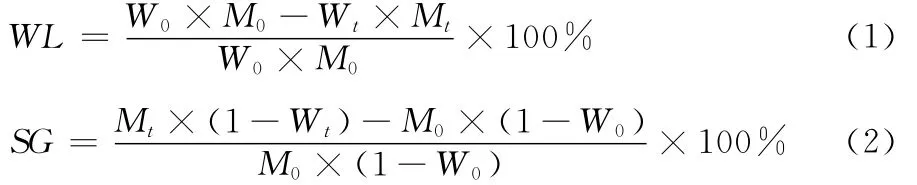

1.3.5 脫水率和固形物增加率的計算 以原料中的水分質量為基礎計算滲透脫水率(WL),以原料中的干基質量為基礎計算固形物增加率(SG)。公式如下:

式中:

WL——以原料中的水分質量為基礎的滲透脫水率,%;

SG——以原料中的干基質量為基礎的固形物增加率,%;

M0——滲透前質量,g;

Mt——滲透后質量,g;

W0——滲透前含水率,%;

Wt——滲透后含水率,%。

所有試驗都進行3次重復,采用Excel 2007進行統計分析。

2 結果與分析

2.1 不同糖液濃度進行VI和AI滲透的WL和SG

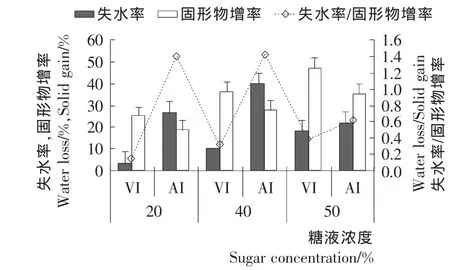

由圖1可知,在相同濃度的糖液中,VI與AI比較,前者的WL顯著低于后者,SG顯著高于后者,所試3種糖液濃度的VI與AI差異是一致的。在低濃度(30°Bx)糖液中,VI和AI產生的 WL/SG值分別是0.13和1.41,后者是前者的10.84倍。這說明真空處理對糖的滲入有顯著促進作用、但不利于水分脫除,在低濃度糖液中表現更突出。

AI的 WL/SG比值在50°Bx糖液中(0.62)反而顯著低于30°Bx和40°Bx的值(1.44),這說明在高濃度糖液中,糖的滲入更多,相應地抑制了水分的脫除,這與Lazarides的報道[14]一致。其中40°Bx糖液在AI狀態滲透,所得脫水率顯著高于30°Bx和50°Bx糖液,固形物滲入率顯著低于50°Bx糖液,所以其 WL/SG最高(1.44),這說明以中等濃度的蔗糖液進行AI處理,有利于在控制糖分滲入的情況下獲得較高的滲透脫水率。

圖1 糖液濃度對真空與常壓滲透的失水率和固形物增率的影響Figure 1 Effect of VI and AI on WL and SG at different sucrose concentrations

2.2 VI和AI處理在不同溫度的WL和SG

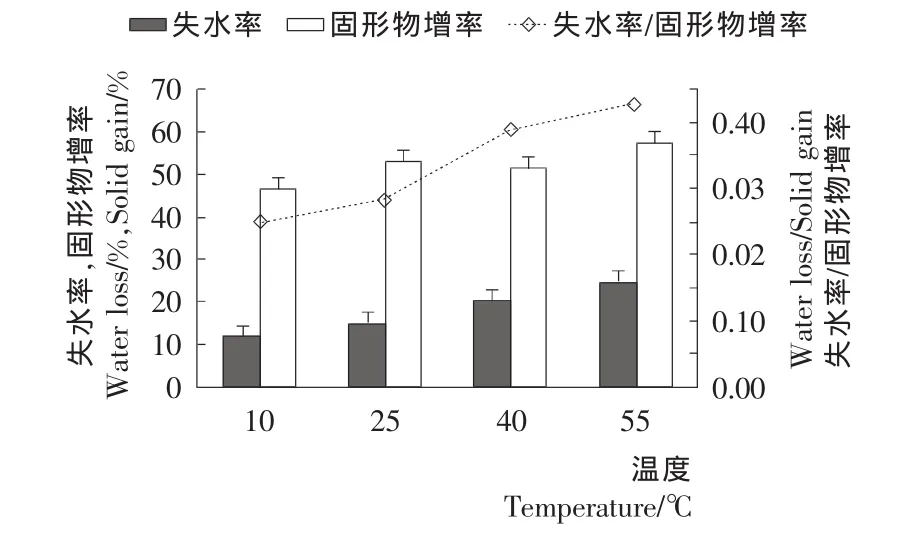

由圖2可知,原料含水量相同時,真空處理的WL隨溫度升高而升高,但SG隨溫度變化的幅度很小,即使在10℃的低溫SG也達到46.55%,說明在真空處理即便在低溫條件下也能加速固形物滲入。所以在10℃和25℃的WL/SG顯著低于40℃和50℃的值。

圖2 溫度對真空滲失水率和固形物增率的影響Figure 2 Effect of VI on WL and SG at different temperatures

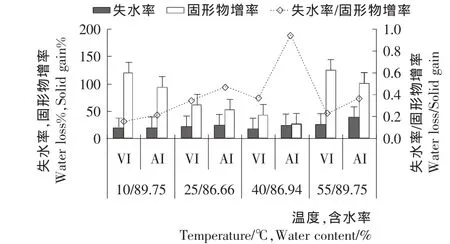

當原料含水量不同時,含水量對SG的影響極顯著(P<0.01)。由圖3可知,10,25,40℃處理的原料含水率分別為89.75%,86.66%和83.94%,含水率以大約3%的梯度遞減,VI和AI的SG隨原料含水率減少的方向呈明顯下降趨勢。原料含水率不同時,WL沒有呈現隨溫度或者含水率而變化的明顯趨勢。圖3中10℃與55℃的原料含水率相同(89.75%),55℃的WL和SG明顯高于10℃。不論溫度和含水率多少,AI的WL/SG都顯著高于VI。

該試驗說明原料含水率對固形物的增加具有促進作用,溫度的影響相對較小。真空處理增加SG、降低WL的效果不受溫度和含水率的影響。

圖3 不同含水量的樣品在不同溫度進行真空與常壓滲透的WL和SGFigure 3 The WL and SG of VI and AI for different moisture content samples at different temperatures

2.3 脈沖真空對滲透脫水的效果

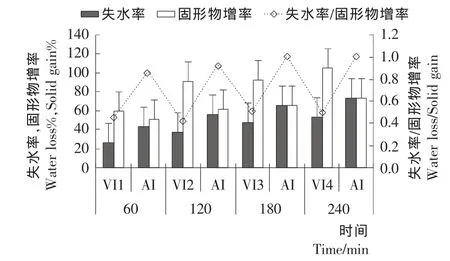

由圖4可知,4RVI處理所產生的WL在任何時間段都顯著低于單一的AI處理,而SG則顯著高于單一的AI處理。處理時間60~240 min,4RVI的 WL從26.77%上升到52.04%,SG 從59.40%上 升 到104.64%;AI的 WL 從43.09%上升到73.45%,SG從50.56%上升到72.99%。因此,在各個時間段VI的WL/SG僅是AI的一半左右。

圖4 脈沖真空處理對滲透脫水效果的影響Figure 4 Effect of pulsed VI on WL and SG

3 討論

雖然Matusek等[14]報道真空處理能降低蘋果片的含水量,但不能提高脫水速率;Lombard等[2]也發現26.66 kPa脈沖真空處理10 min能促進鳳梨脫水;Yadav等[13]報道真空滲透增加脫水率但不影響固形物增加率;Shi等[15]報道真空滲透對杏、草莓、風梨滲透脫水率高于常壓處理,固形物滲入率更低。但本研究結果與之相反。理論上,對于多孔狀果蔬組織,真空滲透處理過程,是內部孔隙中的氣體和液體與滲透液進行的物質交換[16]。真空狀態下,組織內部毛細管及細胞間隙水和空氣在被抽出,進入滲透液。破除真空以后,在大氣壓力作用下,滲透液中的固形物和水分都可能進入被排空的組織空間。因為,與常壓處理相比,真空處理的脫水率更低,固形物的滲入率更高。真空滲透對WL和SG的影響程度應該與果肉的組織結構、細胞間隙含水量和含氣量密切相關。

如果需要通過滲透處理強化產品中的某種營養或者功能成份[17],或者經滲透處理后含糖量的增加不影響產品質量,則可以采用真空滲透處理。因為真空滲透不僅可加速固形物滲入,還能改善制品色澤,減少組織內部的氧氣含量,抑制產品氧化劣變[13]。

4 結論

在一定范圍,較高濃度的滲透液有利于提高 WL和WL/SG值,糖液濃度不宜超過50°Bx。WL也隨溫度升高而增加,SG受溫度影響很小。原料含水量對WL和SG的影響超過溫度的,含水量越高WL和SG也越高,反之越低。

不管是脈沖真空還是一次真空,也不管在何種糖液濃度和溫度條件,真空滲透梨肉的脫水率都顯著低于常壓滲透,固形物滲入率高于常壓滲透。因此,僅以脫水為目的而且需要控制含糖量的水果加工,不適合采用真空滲透處理。

1 Rastogi N K,Niranjan K.Enhanced mass transfer during osmotic dehydration of high pressure treated pineapple[J].J.Food Sci.,1998,63(3):508~511.

2 Lombard G E,Oliveira J C,Fito P,et al.Osmotic dehydration of pineapple as a pre-treatment for further drying[J].J.Food Eng.,2008,85(2):277~284.

3 Azarpazhooh E,Ramaswamy H S.Microwave-osmotic dehydration of apples under continuous flow medium spray conditions:comparison with other methods[J].Drying Technol,2009,28(1):49~56.

4 Corzo O,Gomez E R.Optimization of osmotic dehydration of cantaloupe using desired function methodology[J].J.Food Eng.,2004,64(2):213~219.

5 Cao H,Zhang M,Mujumdar A S,et al.Optimization of osmotic dehydration of kiwifruit[J].Drying Technol,2006,24(1):89~94.

6 Ito A P,Tonon R V,Park K J,et al.Influence of process conditions on the mass transfer kinetics of pulsed vacuum osmotically dehydrated mango slices[J].Drying Technol,2007,25(10):1 769~1 777.

7 Allali H,Marchal L,Vorobiev E.Effect of blanching by ohmic heating on the osmotic dehydration behavior of apple cubes[J].Drying Technol,2009,27(6):739~746.

8 Garcia-Noguera J,Oliveira F I P,Gallao M,et al.Ultrasoundassisted osmotic dehydration of strawberries:effect of pretreatment time and ultrasonic frequency[J].Drying Technol,2010,28(4):294~303.

9 Mayor L,Moreira R,Chenlo F,et al.Osmotic dehydration kinetics of pumpkin fruits using ternary solutions of sodium chloride and sucrose[J].Drying Technol,2007,25(10):1 749~1 758.

10 Matuska M,Lenart A,Lazarides H N.On the use of edible coatings to monitor osmotic dehydration kinetics for minimal solids uptake[J].J.Food Eng.,2006,72(1):85~91.

11 Santacruz-Vaazquez C,Santacruz-Vaazquez V,Jaramillo-Flores M E,et al.Application of osmotic dehydration processes to produce apple slices enriched withβ-carotene[J].Drying Technol,2008,26(10):1 265~1 271.

12 Silva K S,Fernandes M A,Mauro M A.Osmotic dehydration of pineapple with Impregnation of sucrose,calcium,and ascorbic acid[J].Food and Bioprocess Technol(Springer),2013,24(1):1~10.

13 Yadav K A,Singh S V.Osmotic dehydration of fruits and vegetables:a review[J].J.Food Sci.Technol,2012,22(1):1~20.

14 Lazarides H N,Katsanidis E,Nickolaidis A.Mass transfer kinetics during osmotic preconcentration aiming at minimal solid uptake[J].J.Food Eng.,1995,25(2):151~166.

15 Shi X Q,Fito P,Chiralt A,Influence of vacuum treatment on mass transfer during osmotic dehydration of fruits[J].Food Research International,1995,28(5):445~454.

16 Fito P,Chiralt A,Barat J M,et al.Vacuum impregnation for development of new dehydrated products[J].J.Food Eng.,2001,499(4):297~302.

17 Barrera C,Betoret N,Fito P.Ca and Fe influence on the osmotic dehydration kinetics of apple slices[J].J.Food Eng.,2004,65(1):9~14.