鍍鋅線爐區張力控制

潘玉發

引言:連續生產線的帶鋼必須在張力之下運行,張力的最基本作用是保證帶鋼的正常運行,即使帶鋼盡可能沿著生產線中心線運行而不致因走偏造成邊部刮傷甚至斷帶。同時,糾偏輥也只有在張力足夠的情況下才能起到糾偏的作用。本文具體闡述了鍍鋅線爐區張力控制系統的實現設計流程,為鍍鋅線的生產操作提供了借鑒意義。

一、概述

爐區張力控制是鍍鋅線生產的一個重點難點。鍍鋅線自投產以來,爐區張力控制成為制約鍍鋅線產品質量提升、產量提高以及全廠生產組織的重要因素。本文對爐區張力與速度控制進行系統梳理,并提出自己的主張和見解。

二、張力控制原理

鍍鋅機組采用退火爐,爐區的傳動電機均為變頻電機。電機采用了速度轉矩雙環控制,電機的轉速和轉矩通過減速箱后轉化為傳動輥的轉速和轉矩,使各個區段的帶鋼按照一定的速度、張力運行。

對于生產線上某一張力區域,區域內所有參與張力調整的傳動輥提供的總張力值等于該區域的張力設定值減去后一張力區域的 張力設定值。具體到該張力區域的某一參與張力控制的傳動輥,在按照特定算法進行張力分配后,把張力轉換為轉矩值,傳送到變頻器控制電機轉矩。此外,實際生產運行時還需要進行轉矩補償。在調整生產線速度時,就需要給出一個加減速補償轉矩。機械損耗作為一個固定參數在變頻器中設定,PLC程序中不進行機械損耗計算。為保證退火爐區域內帶鋼張力的穩定性,在電機的速度轉矩雙環控制系統基礎上,增加了張力閉環控制。張力計作為檢測帶鋼實際張力的檢測儀器,實時地將張力實際值反饋到控制系統中,與張力設定值進行比較。它們的差值信號輸入到張力調節器中。張力調節器的輸出量經過變化轉換為電機的附近速度值,與主速度設定值相加后傳送到變頻器控制電機轉速。

三、爐區張力控制及其對帶鋼的影響

爐區張力控制是鍍鋅生產線的重點和難點,這是因為爐區內帶鋼必須被加熱到再結晶溫度范圍以上,而生產線出現故障,速度下降或停車時,帶鋼的溫度會更高。在700~800℃下的帶鋼的抗拉強度極低,塑性很高。如果張力較高,甚至由于張力波動造成的瞬時張力過高,都會使帶鋼拉斷而造成停產事故的發生。

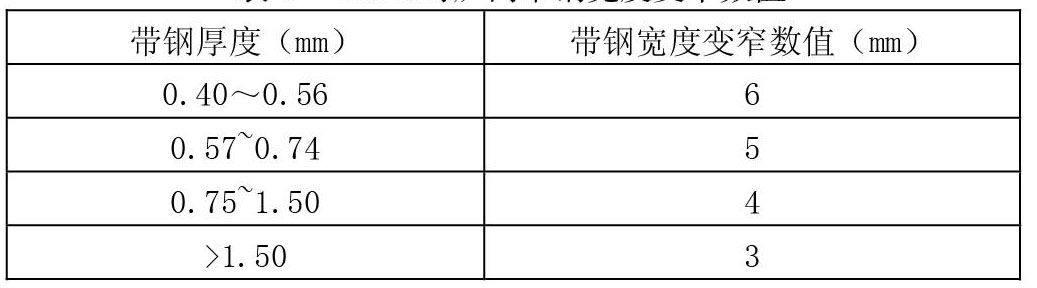

在生產線正常運行的情況下,張力的作用也會使爐區帶鋼受到拉伸而發生寬度變窄的現象。在800℃時,帶鋼張力固定的情況下,不同厚度的帶鋼寬度變窄的數值如下表。

表1800℃時爐內帶鋼寬度變窄數值

帶鋼厚度(mm) 帶鋼寬度變窄數值(mm)

0.40~0.56 6

0.57~0.74 5

0.75~1.50 4

>1.50 3

而在相同張力作用之下帶鋼在爐內寬度變窄的數值隨爐溫的升高而加大。因而,在保證帶鋼正常運行的情況下爐內張力必須盡可能小。但正常情況下,均會造成帶鋼一定數值的寬度變窄,必須靠選擇原材料時適當增加軋硬卷的寬度來彌補。

大部分情況下,帶鋼都或多或少地存在邊部波浪現象。帶鋼通過輥子時中間接觸較緊,受到的力大一些,而邊部接觸較松,甚至不接觸,受到的力小一些,甚至沒有。爐內張力過大還會造成薄板在高溫下連續發生打折的現象。這是因為在輥子附近整個帶鋼的橫截面方向上張力不均勻,而在離輥子一定距離的地方相對均勻,這樣在過渡區就會產生一對由兩側向中心的側向力,加上帶鋼在爐內的強度較低,極易使帶鋼中部鼓起,以打折狀態進入爐鼻輥。有時板形不良時,帶鋼上會形成斜方向的應力流,也會產生斜狀打折。這種現象一旦產生,就會使側向力加大,形成惡性循環,很難恢復,造成大量的廢品,必須立即降低板溫和爐內帶鋼的張力才能消除。

爐內張力還會影響到板形。張力過小時,帶鋼在重力作用之下的下垂現象加大,而邊部的下垂現象更加明顯,在高溫之下邊部浪形加重,給帶鋼通過氣刀帶來困難,也加大了以后矯直的難度。如適當提高張力可以使帶鋼中心部位在高溫下產生少量的塑性變形,抵消部分邊部浪形。

在工藝段,帶鋼從沉沒輥到冷卻塔頂轉向輥之間的距離很長,如果張力過小會造成帶鋼的振動,影響鍍鋅的均勻性,如果帶鋼有少量邊部缺口,也易被氣刀刮斷。當然,如果張力過大,同樣會使帶鋼產生C形彎曲,即在橫截面的方向上的彎曲,影響橫截面方向上的鍍層均勻性,并加大邊部缺口被刮斷的傾向。相對而言,工藝段的張力必須比爐區張力大一些,才能達到理想狀態。

四、爐區與相關各區域的張力建立

活套張力較大,而爐區帶鋼不能施加過大的張力,因而設計了一個張緊輥向前拉動帶鋼,抵消了一部分活套卷揚機向后的拉力,即爐區張力是活套張力和張緊輥張力之差。與脫脂段一樣,爐區張力大小靠調整張緊輥張力,即張緊輥的電流來實現。

需要特別注意的是活套內張力波動較大,這是因為一方面活套內帶鋼和卷揚機的鋼絲繩有一定的下垂震蕩的傾向,另一方面活套必須經常充套放套,即需要加速減速。而爐內帶鋼的強度很低,不能承受張力的波動,極易造成很麻煩的斷帶事故。因而在靠張力輥調節爐內張力的基礎上,還必須進行特別的閉環微調處理,即不斷的調節張緊輥的張力來保證爐內張力的波動盡可能的小。

爐區帶鋼張力較小,而工藝段需要稍大的張力,在爐內的熱張輥發揮了作用,它向后拉動帶鋼,使工藝段的帶鋼張力大于爐內的張力,即工藝段的張力是爐區張力和熱張輥張力之和。工藝段張力大小靠調整熱張輥的電流來實現。

總結

現代的鍍鋅工藝都是連續高速生產的,鍍鋅板需要處于一定的張力下才能保證生產的連續運行。張力控制是關系到鍍鋅板生產率和質量的一個最重要的控制指標。今后,在條件允許的情況下,技術人員將進一步做一些調整嘗試,更深入地了解鍍鋅生產線運行狀況,積累數據經驗,更好地解決今后遇到的各種速度、張力問題。

參考文獻

[1]李珂.雙張緊輥組配置下連退機組清洗段的張力控制模式探討[J].寶鋼技術.2011(02).

[2]金炫道,陳殿青,金東萍.鍍鋅生產線入口活套控制系統[J].遼寧科技學院學報.2007(02).

[3]崔紅,陳殿青.開卷機的恒張力控制[J].遼寧科技學院學報.2006(04).

(作者單位:河北聯合大學)