起重機鋼絲繩使用壽命與選擇分析

劉漢楠

(廣東省特種設備檢測研究院佛山檢測院,廣東佛山 528000)

起重機鋼絲繩使用壽命與選擇分析

劉漢楠

(廣東省特種設備檢測研究院佛山檢測院,廣東佛山 528000)

鋼絲繩是起升機構中的重要零件,在保證制造質量的前提下, 使用因素對鋼絲繩的使用壽命有很大的影響,起重機上使用的鋼絲繩使用過程中會出現損傷現象,鋼絲繩的損傷或斷裂的重大事故一旦發生后果很嚴重。為了確保使用中鋼絲繩的安全運行,掌握鋼絲繩的損傷規律,并找到相應的防治措施,延長鋼絲繩的使用壽命。

鋼絲繩 起升機構 使用壽命

起重機是現代化生產的主要設備之一,其中起重機用鋼絲繩的安全性是起重設備安全性的重要組成部分。因鋼絲繩的損傷或破斷而產生的重大事故時有發生,因此為了確保使用中的鋼絲繩的安全運行,掌握鋼絲繩的損傷規律及防治方法很有必要。本文主要分析了影響起重機鋼絲繩使用壽命的因素,指出了提高鋼絲繩壽命的具體措施,對正確使用鋼絲繩,提高經濟效益具有重要的指導作用。

1 鋼絲繩直徑的選擇計算

為便于計算鋼絲繩的直徑,起重機設計規范提供了安全系數法和C系數法。

1.1 安全系數法

安全系數法按與鋼絲繩所在機構工作級別有關的安全系數選擇鋼絲繩直徑,對運動繩和靜止繩都適用。所選鋼絲繩的標稱破斷拉力F0應滿足下式:

F0≥Sn。

其中:S為鋼絲繩最大工作靜拉力,N;n為安全系數。

對于吊運危險載荷的起重用鋼絲繩,一般應選擇比設計工作級別高一級的工作級別;對起升機構工作級別為M7、M8的某些冶金起重機和港口集裝箱起重機等,在使用過程中能監控鋼絲繩劣化損傷發展進程,在保證安全使用、一定壽命和及時更換鋼絲繩的前提下,允許按稍低的工作級別選擇鋼絲繩。對冶金起重機最低安全系數不應小于7.1;港口集裝箱起重機主起升鋼絲繩和小車曳引鋼絲繩的最低安全系數不應小于6;伸縮臂架用的鋼絲繩,安全系數不應小于4。

1.2 C系數法

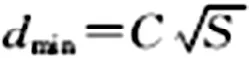

C系數法只適用于運動繩,其鋼絲繩最小直徑dmin(mm)為:

鋼絲繩的選擇系數C,可按下式計算:

其中:k為標稱捻制換算系數,即鋼絲繩標稱破斷拉力F0與鋼絲繩計算破斷拉力的比值;σt為鋼絲的抗拉強度,N/mm2;f為鋼絲填充系數,即鋼絲繩中鋼絲總橫截面積與鋼絲繩標稱橫截面積的比值。

起重機常用的鋼絲繩為6×19W(S)型,其纖維芯鋼絲繩k=0.330,金屬絲繩芯(IWR)或金屬絲股芯(IWS)鋼絲繩k=0.356。由運動繩的安全系數所計算出來的C值可由設計手冊查到。

2 選擇鋼絲繩型號時需要考慮的因素

根據不同的使用目的,鋼絲繩的構造和捻制方法各不相同。根據鋼絲的強度等級可分為1570N/mm2、1770N/mm2、1870N/m m2、11960N/mm2、2160N/mm2等級;根據捻繞次數可分為單繞繩、雙繞繩和三繞繩;根據捻制的相互方向可分為右交互捻、左交互捻、右同向捻和左同向捻;根據繩股內鋼絲與鋼絲之間的接觸狀態可分為點接觸繩、線接觸繩和面接觸繩;根據股的形狀可分為圓形股、三角形股、橢圓股和扁股;根據股的數目可分為6股繩、8股繩和18股繩等;根據繩芯材料可分為纖維芯、金屬芯和塑膠芯;根據鋼絲表面狀態可分為光面鋼絲繩和鍍鋅鋼絲繩。不同的構造具有不同的特點,適用于不同的場所,因此除按照安全系數法和C系數法計算出所需要的鋼絲繩直徑外,還需綜合考慮鋼絲繩的強度等級、結構型式、使用場所等諸多因素,從而最終選定鋼絲繩的型號。

2.1 卷筒方向與鋼絲繩選擇

鋼絲繩的捻制方向與鋼絲繩在卷筒上的卷繞方向應相匹配,一般情況下右旋繩槽或者右向卷繞在光面卷筒上時,選擇左旋鋼絲繩;左旋繩槽或者左向卷繞在光面卷筒上時,選擇右旋鋼絲繩,如圖1所示。其中,大拇指指示鋼絲繩固定處,適用于光面卷筒和帶繩槽卷筒。

2.2 多層纏繞時需要考慮的因素

采用多層纏繞卷筒時,當第一層鋼絲繩卷繞在卷筒上后,鋼絲繩必須跨越下層鋼絲繩,以便在卷繞第二層鋼絲繩時提前跨越卷筒。上層鋼絲繩跨越下層鋼絲繩的點就是所謂的跨越點,在這些點周圍區域內的鋼絲繩容易加劇磨損和擠壓。因此采用多層卷繞時在選擇鋼絲繩的構造形式時需要注意:鋼繩芯鋼絲繩產生扭曲變形的可能性比纖維繩芯鋼絲繩小;采用壓實外層股捻制成的鋼絲繩能明顯抗擠壓和扭曲變形;采用塑膠繩芯和涂塑鋼絲繩能限制扭曲變形,同時能減少環境中濕氣的進入。

2.3 起升高度與鋼絲繩選擇

選擇鋼絲繩時應注意鋼絲繩結構的旋轉特性。如果鋼絲繩一端可自由旋轉(單繩纏繞),則某些型式的鋼絲繩不能使用,而其他型式的鋼絲繩只能用于某一指定起升高度。如果鋼絲繩兩端固定(固定鋼絲繩和用于多繩纏繞系統的鋼絲繩),則應考慮扭轉量。在多繩纏繞布置中扭轉量具有使滑輪組產生角度位移的作用,因此,應考慮達到與起升高度有關的足夠的鋼絲繩間距,以防止過大的角度位移(纏繞系統的穿繩)。纏繞系統的穩定性與下列因素有關:(1)隨著鋼絲繩纏繞部件之間空間的減小而降低;(2)隨鋼絲繩纏繞部件的不均勻數量而降低;(3)隨起升高度的增加而降低;(4)隨鋼絲繩繩型的扭轉量(扭轉系數)的增大而降低。所選鋼絲繩繩型的旋轉特性(旋轉圈數和扭轉量)應由鋼絲繩制造商提供。

2.4 溫度與鋼絲繩選擇

在選擇鋼絲繩時應注意鋼絲繩制造商關于產品的安全須知和警告,特別應注意鋼絲繩使用的極限溫度。對于吊運熔融金屬的鑄造起重機,應采用符合GB-8918中金屬絲繩芯或金屬絲股芯的鋼絲繩。

3 提高鋼絲繩壽命的措施

GB/T5972《起重機用鋼絲繩檢驗和報廢實用規范》規定了鋼絲繩的報廢標準。標準中充分考慮了斷絲的性質和數量、繩端斷絲、斷絲的局部聚集、斷絲的增加率、繩股斷裂、繩徑減小、彈性降低、外部磨損、外部及內部腐蝕、變形、由于受熱或電弧的作用而引起的損壞以及永久伸長的增加率等許多因素。為提高鋼絲繩的使用壽命,可根據導致鋼絲繩報廢的主要原因而采取相應的措施。

3.1 疲勞

鋼絲繩疲勞通常是由于鋼絲繩在拉伸載荷的作用下反復彎曲所致,疲勞壽命主要與鋼絲繩承受的載荷、滑輪和卷筒的直徑與鋼絲繩直徑之比、鋼絲繩抗彎曲性能和工作循環次數等因素有關。對于以疲勞破壞為主的鋼絲繩,可以采取以下措施來提高使用壽命:(1)根據使用場所合理地選擇鋼絲繩的結構形式和提高鋼絲繩選型的安全系數;(2)在卷繞系統的設計中應盡量減少鋼絲繩的彎折次數,彎折時,反向彎折所引起的鋼絲繩疲勞效果為同向彎折的兩倍,所以必須盡量避免反向彎折;(3)滑輪和卷筒直徑D與鋼絲繩直徑d的比值也影響鋼絲繩的壽命,比值越大,即選用較大的滑輪與卷筒直徑對鋼絲繩的壽命越有利,故設計中規定了D/d所容許的最小比值;(4)滑輪與卷筒的材料太硬,對鋼絲繩壽命不利,試驗表明,以鑄鐵滑輪代替鋼滑輪能提高鋼絲繩壽命10%~20%。

3.2 腐蝕

腐蝕通常伴隨疲勞一起發生,是導致鋼絲繩報廢的主要原因。除了使用中處于非常干燥的工況外,總會有得不到防護(未鍍鋅等)的鋼絲發生腐蝕的情況。鋼絲繩在使用中應加強維護保養,如定期潤滑可以防止銹蝕,減小鋼絲繩內外磨損,提高其使用壽命。如果在工作環境中存在嚴重腐蝕風險,最好采用鍍鋅鋼絲繩。

3.3 磨損

磨損主要發生在外層鋼絲,外層鋼絲數量較少、直徑大的鋼絲繩(如6×19S西魯型)在抗磨損方面的工作壽命比外層鋼絲數量多、直徑細的鋼絲繩(如6×36WS瓦林吞—西魯型)長。緊密捻制外層股的鋼絲繩具有比無緊密捻制外層股的鋼絲繩更長的耐磨損壽命。

3.4 壓扁

如果壓扁是造成報廢的主要原因,則推薦采用具有鋼芯和緊密外層股的平行股密實鋼絲繩。

4 結語

鋼絲繩構造種類繁多,合理選擇鋼絲繩的直徑和構造形式可以大大延長鋼絲繩的使用壽命,降低設備的運行成本。經常定期檢查鋼絲繩的損壞情況,及時更換達到報廢標準的鋼絲繩,是設備安全運行的保證。

[1]徐格寧.機械裝備金屬結構設計[M].北京:機械工業出版社, 2010.

[2]張鋒鋒.提高岸邊集裝箱起重機鋼絲繩使用壽命的分析[J].起重運輸機械,2011(4):73-75.

[3]浦漢軍.起重機用不旋轉鋼絲繩理論研究及其壽命估算[D].廣州:華南理工大學,2012:108-111.