辛置煤礦回采工作面瓦斯治理技術探究

張金山 周連清 李慶卯 王 淇

(1.內蒙古科技大學礦業工程學院,內蒙古自治區包頭市,014010;2.霍州煤電公司辛置煤礦,山西省霍州市,031400)

1 工作面概況

霍州煤電辛置煤礦2-106 工作面開采2#煤層,為自燃煤層,平均傾角4°,平均煤厚3.6 m,頂底板均為沙質泥巖。2#煤層瓦斯壓力為0.51~0.60MPa,瓦斯含量4.41~5.68m3/t,透氣性系數0.2~0.5 m2/MPa2·d,鉆孔流量衰減系數0.027~0.029d-1。煤層瓦斯涌出量大,瓦斯運移規律復雜,具有煤與瓦斯突出危險性,屬于可抽煤層。

2-106工作面進風巷走向長度1480m,開切眼傾斜長230m,回風巷長1380m,采用U 型通風,綜合機械化采煤法,采用金屬支架支護一次采全高,全部垮落法管理頂板。

2 2-106工作面瓦斯涌出量來源及預測分析

2.1 2-106掘進工作面瓦斯涌出來源

2-106工作面煤層頂底板均為致密的沙質泥巖,透氣性差,工作面在過斷層時炮眼中測定瓦斯濃度幾乎為零,因此工作面瓦斯來源基本為本煤層瓦斯。

2.2 工作面瓦斯涌出量預測

掘進工作面瓦斯來源包括開采層瓦斯涌出:

式中:Q瓦——掘進期間一天瓦斯涌出量,m3;

N平——掘進工作面一天中回風流瓦斯濃度平均值,取0.2%;

F吸——掘進工作面局部通風機吸風量,取400m3/min;

D——掘進時間取一天,取1440min。

掘進一天的落煤量:

式中:T煤——掘進一天的落煤量,t;

L——掘進工作面巷道高度,取3.8m;

K ——掘進工作面巷道寬度,取4.2m;

V掘——掘進一天的進尺,取9m;

Λ——煤的密度,取1.35t/m3。

瓦斯相對涌出量:

式中:Q相——瓦斯相對涌出量,m3/t。

經計算Q瓦=1152m3,T煤=193.9t,Q相=5.9 m3/t。

根據計算結果預測2-106工作面相對瓦斯涌出量為5.9m3/t。根據2-106工作面生產組織安排,按產煤量4000t/d,可算出2-106工作面瓦斯涌出量為23600m3/d,即2-106工作面絕對瓦斯涌出量為16.4m3/min。

2.3 工作面供給風量及工作面抽采瓦斯的必要性

2-106工作面現采用一進一回U 型通風方式,即帶式輸送機巷進風、軌道巷回風。按工作面瓦斯涌出量、工作面適宜風速、工作面同時工作最多人數對工作面進行配風量計算,以及風速驗算,工作面總配風量為1800 m3/min。根據2-106掘進工作面瓦斯涌出量結果及相鄰工作面2-104回采期間的瓦斯涌出量情況,2-106工作面絕對瓦斯涌出量為16.4m3/min,絕對瓦斯涌出量大于5m3/min,且預計該工作面風排瓦斯量為9m3/min,單靠通風方法解決瓦斯問題已不合理,因此有必要對該面進行瓦斯抽采。

3 2-106工作面瓦斯治理技術

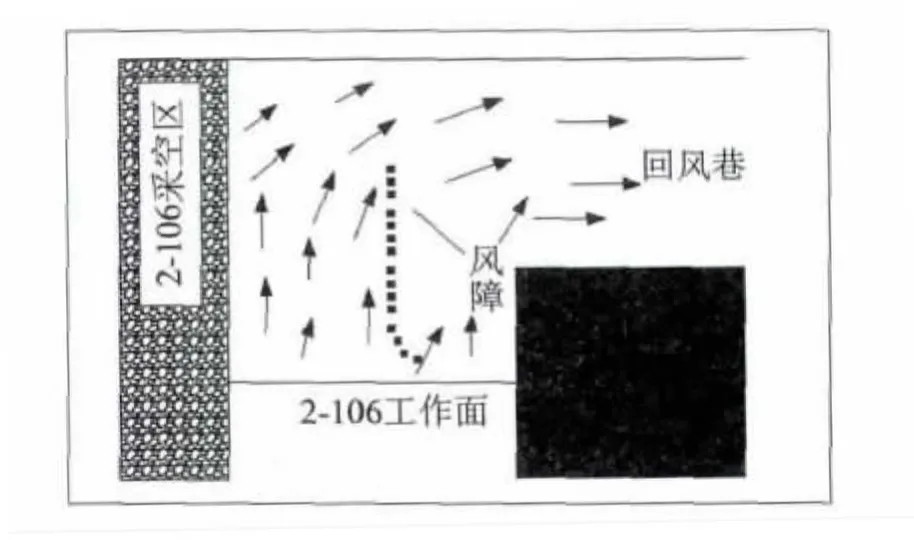

3.1 風障導風技術

通過對2-106 工作面理論分析和現場觀測,得出工作面的風流運動狀況是引起瓦斯積聚的一個重要原因。由于2-106工作面上隅角回風巷口和采空區側風流速度很低,使局部處于渦流形式,當煤壁和采空區涌出的大量瓦斯在瓦斯壓力的作用下移動到上隅角后,渦流運動使其在渦流區處于旋轉狀態從而難以進入到主風流中,高濃度瓦斯在回風隅角和回風巷口循環運動聚集在渦流區中,形成上隅角瓦斯積聚。利用傳統的設置臨時風障方法,迫使工作面上隅角改變風流狀態,從而達到降低上隅角瓦斯濃度的目的。具體布置如圖1所示。

3.2 本煤層抽放

根據該面煤層走向以及軌道巷與帶式輸送機巷的高差情況 (軌道巷低、帶式輸送機巷高),在軌道巷布置本煤層鉆孔,傾角均為正值,利于施工。

在2-106正巷距煤壁5m 處施工第一個鉆孔,以后每隔5 m 施工一個鉆孔,鉆孔終孔位置距帶式輸送機巷煤壁15m 進行瓦斯抽放。本煤層鉆孔均垂直于軌道巷布置,以正北方向為參照,則鉆孔的方位角均為320.5°;鉆孔的傾角為煤層傾角,根據地質等高線計算軌道巷與帶式輸送機巷間的各段煤層傾角為4°~7°,考慮到鉆孔實際施工過程中鉆桿的下沉量,取鉆孔的傾角大于煤層傾角1°,鉆孔間距為5 m,鉆孔開孔和終孔孔徑均為94 mm,鉆孔開孔位置距離巷道底板1.2~1.3m。鉆孔深度按切眼長度減15m 設計,則本煤層鉆孔深度為200m。

2-106正巷施工鉆孔276 個,合計施工鉆孔進尺為55200m。此方法不僅可以保證瓦斯預抽的均衡性,還可充分利用工作面超前采動卸壓效應,實行邊采邊抽,提高本煤層瓦斯抽采率。鉆孔布置如圖2所示,圖2 (b)中的橫坐標表示工作面長度,縱坐標表示標高。

3.3 高位鉆孔抽放

高位裂隙鉆孔在回風巷頂板上布置,布置時預先在巷道頂板上確定鉆孔位置,鉆孔終孔位置在采空區冒落帶上方裂隙帶內。鉆孔分組布置,每組3排,每排3個鉆孔,共計9個鉆孔。第一組距切巷煤壁60m 打鉆孔,鉆孔距巷道北幫1m,每組鉆孔間距為60m,每排間距1m,鉆孔間距0.5m,鉆孔直徑94mm,工作面編號從1到9的高位裂隙鉆孔布置如圖3所示。

圖1 2-106工作面風障導風布置

圖2 2-106本煤層抽采鉆孔設計圖

圖3 2-106工作面高位裂隙抽放鉆孔布置圖

3.4 抽采系統布置

根據2-106工作面所屬310首采區的抽放管路布置情況,同時考慮到該面實際巷道和鉆孔的布置情況,現確定在2-106巷布置兩趟直徑280mm PE抽放管路 (管路總長度1660 m),管路從副巷經106回風聯絡巷并入310首采區回風下山的直徑為500mm 抽放干管,形成抽放系統。工作面具體抽放管路敷設為2-106副巷 (?280mm PE 管路)→2-106回風聯絡巷 (?280mm PE管路)→南區310首采區回風大巷 (?500mm 管路)→南區310回風大巷 (?500mm 管路)→風井 (?500 mm 管路)→地面抽放泵站。

3.5 優化通風系統

2-106工作面采用U 型通風方式,針對該工作面瓦斯涌出量的實際情況,加強通風系統調整和通風設施維護,在煤礦安全規程允許的風速范圍內增大配風量,可使上隅角積聚區風流與工作面主風流的對流作用加大,從而使風流攜帶出的瓦斯量增大。但是,當工作面通風量提高到一定程度后,繼續加大通風量不僅達不到稀釋瓦斯濃度的目的,還會起到相反的作用,因為隨著風量的提高,負壓增大,采空區的風流速度加大,使采空區的瓦斯流線延深,加強了風流與采空區內瓦斯的交換,從而引起采空區漏風量增加,加大了采空區瓦斯的涌出量,會給工作面瓦斯治理增加難度。風量過大還會導致工作面粉塵濃度增大,對工作環境產生影響。另外,2#煤層自然發火傾向性等級為Ⅱ級,具有煤塵爆炸性,通風量過大會引起采空區內部的氧化層變寬,也會使區域內火災可能性增大。所以工作面的風量應控制適當,達到最理想狀態。

4 瓦斯治理效果

根據2-106工作面風排瓦斯量和抽放瓦斯量的數據,工作面抽放率為:

式中:dk——工作面抽放率;

qkc——抽放瓦斯量,取7.46m3/min;

qkf——工作面風排瓦斯量,取9m3/min。

經計算,工作面抽放率為45%。

通過上述抽采方法的應用,工作面實際抽放率達到43%,基本符合預測抽放率,瓦斯抽放濃度為6%~9%,若跟風障導風配合,回風隅角瓦斯體積分數將控制在0.8%以下,徹底解決了回風隅角瓦斯超限問題。工作面生產時回風流瓦斯濃度不超過0.5%,保證了工作面的安全生產。

5 結論

回采工作面瓦斯治理是一項復雜的綜合治理工作,應該針對不同煤層的特點,因地制宜。掌握瓦斯涌出來源及規律,科學合理地選取治理措施才能達到預期效果。辛置煤礦通過本煤層和高位鉆孔抽放并配合相關技術措施綜合治理后,不僅巷道瓦斯濃度達到安全要求,同時又避免了布置專門的瓦斯抽排巷道,為煤礦節約了資源,為全礦的安全生產提供了保障。

[1] 查興林,龍明舉,朱全科.綜采工作面瓦斯綜合治理技術 [J].煤礦安全,2005 (9)

[2] 陶云奇,許江等 .回采工作面瓦斯綜合治理技術[J].重慶大學學報,2008 (9)

[3] 許紅杰.照金煤礦綜放工作面瓦斯治理技術與應用[J].煤炭科學技術,2010 (12)

[4] 劉正光,申永旭等.綜放面治理瓦斯工藝實踐[J].煤,2001 (4)

[5] 王志玉.寺河礦4301大采高超長工作面瓦斯治理實踐 [J].中國煤炭,2011 (6)

[6] 韓谷雨.振興煤礦高位鉆孔瓦斯抽采實踐 [J].中國煤炭,2011 (5)

[7] 匡帥,何俊等.屯留煤礦N2202綜放面上隅角瓦斯治理技術研究 [J].中國煤炭,2014 (3)