基于LabVIEW的汽車機械式變速器換擋性能試驗臺研制*

田韶鵬 陳 誠

(1.武漢理工大學;2.現代汽車零部件技術湖北省重點實驗室)

1 前言

在種類繁多的變速器中,因機械式變速器(AMT)的加速性能好、換擋快、油耗低、駕駛感強而倍受人們的青睞,因而對其換擋性能進行研究意義重大。

國外對AMT換擋性能做了大量的研究,但其研制的試驗臺價格昂貴;我國針對AMT換擋品質方面的的評價都是以主觀評分手段來進行,所研制的試驗臺在試驗過程中仍然由試驗人員手動來完成換擋,由安裝在換擋桿上的力傳感器和角度傳感器來采集換擋過程中的換擋力和換擋角度,因而采集到的數據受主觀影響較大。為此,根據某變速器企業的開發要求,借鑒國內外對于AMT的先進控制理論和方法,結合現有的傳感器技術、信號分析處理技術、虛擬儀器技術[1]以及研華數據采集卡和運動控制卡,開發了一套AMT換擋性能測試試驗臺[2],實現了試驗過程中的自動換擋和數據采集、處理、存儲及歷史查詢,避免了手工換擋的人為主觀影響,保證了試驗結果的真實可靠性。

2 試驗臺組成

試驗臺采用分體獨立式結構,如圖1所示,主要包括試驗臺架、控制臺、調理電路配電柜、變頻器配電柜等。試驗臺架上布置有夾具、電渦流測功機、驅動電機、步進電機、換擋動作執行機構、慣量盤組以及相關傳感器等。控制臺主要包括工控機、顯示器、打印機、鼠標、鍵盤等,在工控機內安裝有研華PCI-1711L數據采集板卡和研華PCL-839+運動控制卡;配電柜內布置了電源信號處理、電機控制、信號調理等模塊。同時,該試驗臺具有良好的拓展性,通過更換夾具可滿足不同尺寸變速器性能測試的要求[3]。

3 試驗臺工作原理

試驗臺選用Y200L1-2型三相異步交流電機來模擬發動機,選用湘儀GWD系列電渦流測功機模擬汽車行駛過程中的空氣阻力、路面阻力、加速阻力等,通過不同慣量盤的組合來模擬車輛在不同載荷下的整車慣量,按照AMT換擋理論設計的換擋機構實現測試過程中的自動換擋。

開始測試前,首先對試驗參數進行配置,然后通過PCI-1711L數據采集卡模擬量輸出功能來實現LabVIEW給ABB變頻器發送信號,變頻器驅動交流電機工作,電機的轉速經增速皮帶傳遞至變速器輸出軸并達到所需轉速時,電機停止驅動,依靠機械慣量盤貯存的動能帶動變速器繼續運動,并通過調節變頻器使變速器輸入軸穩定在某個范圍內。

然后通過PCL-839+運動控制卡向特定通道發送脈沖來控制驅動離合器的步進電機運動,結合位移傳感器使離合器分離達到換擋條件,并通過控制步進電機的使能使其保持在該位置;接著通過控制步進電機運動控制卡向特定通道發送脈沖來控制X向和Y向用于驅動換擋機構的步進電機運動,并結合角度傳感器完成選擋和換擋,通過控制步進電機的使能使其保持在該位置。在換擋過程中,安裝在換擋手柄上的角度傳感器將測出換擋過程中的選、換擋角度,安裝在換擋手柄上的拉壓力傳感器測出選、換擋過程中的選、換擋力,安裝在變速器輸出軸上的轉速傳感器測出該軸轉速。經過外部調理電路并結合LabVIEW軟件開發平臺和PCI-1711L數據采集卡實現對換擋力、換擋角度的同步采集、曲線顯示及數據存儲和歷史查詢等功能。

同時,在整個測試過程中設有軟件保護措施,當選、換擋力過大或選、換擋角度過大時,程序將自動終止整個臺架的工作并對操作者給予以提示,避免了不必要的損失。試驗臺工作原理如圖2所示。

4 試驗臺程序設計

采用基于數據流的虛擬儀器設計語言LabVIEW對該試驗臺的軟件進行設計,以狀態機結構和事件結構作為程序的主要構架,并配合工控機和研華數據采集卡及步進電機運動控制卡,實現在試驗過程中換擋機構的自動換擋和換擋力與換擋角度的實時同步采集和同步曲線顯示,它主要由系統登錄模塊、信號采集與處理模塊、運動控制模塊、數據儲存和顯示模塊等組成。圖3為試驗臺測試程序流程。

4.1 數據采集與處理程序

PCI-1711L數據采集卡的采樣速率為100 kHz,并且卡上帶有1K的采樣緩存器。結合研華公司為該板卡開發的LabVIEW驅動程序,可以在程序中調用驅動函數子VI模塊,實現直接對底層寄存器的訪問來實現對板卡I/O的操作。通過高性能傳感器、信號調理電路、工控機、PCI1711L數據采集卡和LabVIEW軟件的協調配合,很好地實現了數據的高速采集與實時顯示。

在高速數據采集系統中,由于程序中各線程的不同步,通常會遇到數據的丟失或重復采集,為此采用基于隊列的生產者/消費者循環結構 (圖4),在生產者循環中不斷地采集數據,并將采集的數據不斷送到事先定義的隊列中,而消費者循環則對之前采集到的數據進行分析和顯示,從而很好地解決了數據采集與數據分析顯示的同步,避免了試驗過程中的數據重復采集和丟失[4]。同時,試驗臺在使用過程中會受到各種信號(如外界干擾、工控機板卡間的電磁干擾及電源不穩定造成的噪聲干擾)的干擾而導致數據失真[5],為此結合在信號調理電路中所做的初處理,在程序里采用中值濾波器對所采集的信號進行濾波,從而提高測試信號的信噪比。

4.2 并行循環控制

在實際編程過程中,通常在主程序中調用子程序,但在程序運行時涉及到當按下主程序中的 “停止采集”按鈕時,主程序立即停止運行,但作為子程序的循環并不能立即停止,盡管在子程序中采用全局變量,但還是會導致程序無法正常停止,甚至導致死機。針對以上問題,可通過VI服務器提供的動態程序控制功能來實現主程序與子程序的并行控制,具體措施為:打開程序(圖 4)中的函數面板,通過編程-應用程序控制找到VI服務器,然后右擊VI服務器引用,找到停止采集并點擊停止,此時VI服務器圖標變為布爾,再右擊該圖標通過創建-布爾(嚴格)類的屬性找到值,并將該屬性節點拖到子VI的程序框圖,再創建輸入控件。在主程序調用子程序時,只需連接所創建的VI服務器圖標即可。此方法可很好地解決并行循環退出問題。

4.3 數據存儲與查詢

在用LabVIEW編寫測試程序時,通常需要對數據進行存儲、管理和查詢,在數據量少時,可通過讀寫文件來實現,但由于試驗過程中數據量龐大,這時必須采用數據庫來處理。LabVIEW提供了豐富的外部程序接口,如ActiveX,因此可通過ADO與數據庫連接,而Windows系統中已經包含了ADO組件,所以通過ADO與OBDC的連接就可訪問任何支持OBDC的數據庫,如Server SQL借助于免費的第三方軟件工具包LabSQL可輕松地從LabVIEW中調取子VI來訪問數據庫[6]。本文使用LabSQL建立LabVIEW與Access數據庫的連接,通過相關SQL語句(圖5)實現數據的存儲與查詢。

4.4 圖形用戶界面設計

該試驗臺上位機軟件界面分為4個區:最上方為標題顯示區;中間為數據顯示區,顯示控件采用量表和XY曲線顯示控件,可直觀地顯示測試數據的實時變化;最下面為控制和狀態顯示區,用于測試過程中的啟停及測試進度提示。圖形用戶界面如圖6所示。

5 換擋性能評價指標的提出

綜合國內外的相關資料,不同研究機構所采用的換擋性能評價指標也有所差異,主要有換擋力、換擋沖量系數α、換擋時間、轉入/輸出軸轉速、噪聲與排放等。本文從人機工程學的角度出發,結合國內外相關研究,提出的評價指標包括換擋沖量系數α、相對代謝率RMB、換擋操作力極值Fmax和斜率差異系數β。

5.1 換擋沖量系數α

在實際換擋過程中,駕駛員換擋所需力的大小及同步換擋過程的快慢程度可用來反映換擋過程的輕便性,一般用換擋沖量I來衡量,其計算式為[7]:

式中,F為換擋力;t為換擋時間。

不同型號的變速器有不同的換擋性能曲線,其換擋沖量值也不同,為了便于不同變速器之間的比較,采用換擋沖量系數α來對換擋品質進行評價,其計算式為:

式中,SS為Fmax與t的乘積。

5.2 相對代謝率RMR

在換擋過程中,不同駕駛員的能量代謝量也不同,為了消除不同個體之間的差異,引入相對代謝率來評價換擋時的生理負荷。根據相關資料,相對代謝率的計算式[8,9]為:

式中,W為機械功;η為肌肉的機械效率,人的肌肉機械效率一般為25%~30%;B為基礎代謝率(可根據經驗表查得);S為體表面積。

在所測得的換擋力隨換擋角度變換曲線中,曲線與X軸所圍成面積的大小即為機械功,由于曲線的函數方程很難求出,直接積分較麻煩,因此采用微元法進行計算。

機械功W計算式為:

式中,Fi為曲線上第i微元的換擋力;li為曲線上第i微元所對應換擋桿長端長度。

體表面積S的計算式為:

式中,h為駕駛員身高;z為駕駛員體重。

5.3 換擋操作力極值Fmax

在換擋過程中,Fmax反映了換擋的難易程度,同時極值點也是換擋耗能最多的時刻,通過在程序里對采集的換擋力進行最大值的索引可得到Fmax。

5.4 斜率差異系數β

在所采集的換擋力隨換擋角度變化曲線中,曲線的斜率反映了換擋過程中的平順性,斜率越小則換擋越流暢。為了比較不同變速器換擋時的平順性差異,引入了斜率差異系數β,該值的計算方法借鑒線性度理論[10],故計算式為:

式中,ΔY為求出的斜率曲線與擬合直線之間最大差值;Y為求出斜率曲線與擬合直線所有交點在Y坐標上最大值與最小值的差值。

6 試驗結果分析

為驗證試驗臺的工作性能,選用某汽車變速器進行了多次試驗,并從人機工程學角度出發,以換擋力、換擋角度、輸入/輸出軸轉速為基礎對該變速器換擋性能進行評價。硬件設備調試完畢后用戶只需點擊測試界面的“開始采集”按鈕,系統即可自動完成測試任務,測試完成自動生成.bmp格式的曲線,根據測試采集到的數據和曲線,在Matlab7.0中對其進行離線分析,從而對換擋性能進行綜合評價。由于各換擋的測試過程基本一致,所以以換3擋的測試結果為例來進行評價,試驗用變速器換3擋測試結果如圖7所示。

6.1 α的計算

由于在換擋過程中換擋步進電機的轉速為定值,換擋角度與換擋時間有相近的線性關系,故采用換擋角度來代替換擋時間計算換擋沖量,沖量采用Matlab7.0進行計算。首先將所采集的換擋角度與換擋力數據在Matlab7.0中畫出平滑的曲線,然后調用積分運算軟件進行積分計算,并索引出最大換擋力,結果如圖8所示。

通過積分得到的面積即為換擋沖量I,計算得I=132.840 5,由索引的最大換擋力及角度范圍計算得 SS=393.843 1,代入式(2)得 α=0.34。

6.2 RMR的計算

查閱相關資料[11],取基礎代謝率 B=158.7 kJ/(m2·h),η=28%,駕駛員身高 h=170 cm,駕駛員體重z=65 kg,換擋桿杠長端長度為225 mm,由于換擋力作用位移即為換擋球頭的行程,只與杠桿長端長度存在系數關系,所以運用Matlab7.0對換擋力隨角度進行積分后乘以系數即可,將以上數值代入式 (3)~式(5)計算得 RMB=1.542。

6.3 Fmax的計算

在LabVIEW程序中,通過對存入數組中的數據進行索引,其換擋力最大值為19.153 N,所對應的換擋角度為9.196°。

6.4 β的計算

運用Matlab7.0軟件對換擋力隨換擋角度變化的曲線進行求導,并用最小二乘法對其進行直線擬合,所得曲線如圖9所示,求得ΔY=0.209,Y=0.421,將這些數值代入式(6)得β=49.64%。

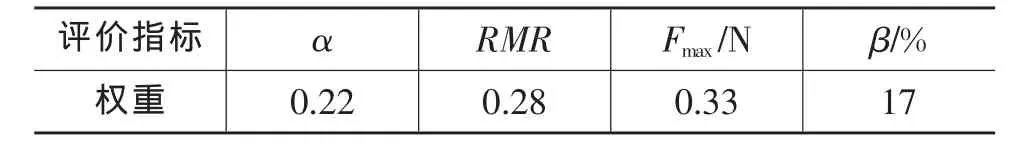

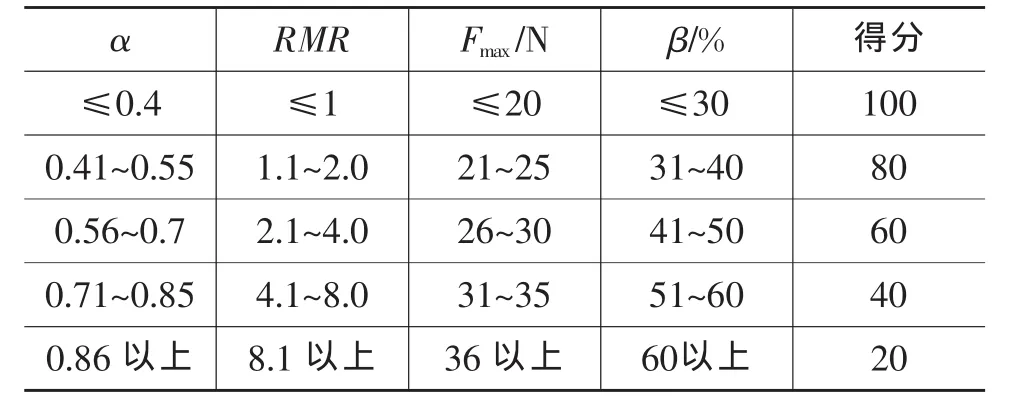

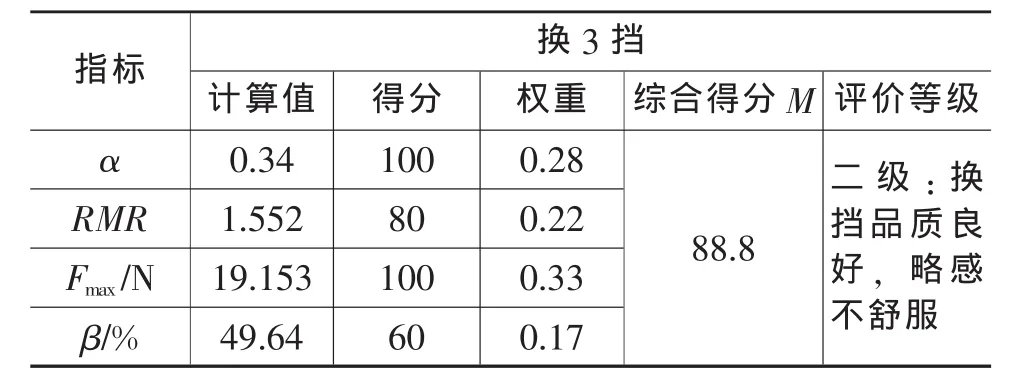

結合企業及專家經驗數據(表1~表3),采用關聯矩陣法建立相應的評價體系[12],根據計算所得換擋沖量系數α、相對代謝率RMR、換擋操縱力極值Fmax、斜率差異系數β計算該變速器換擋性能得分總成績。

表1 各評價指標權重值

表2 各評價指標評價尺度

表3 換擋性能綜合評價等級

變速器換擋性能得分總成績M計算式為:

式中,Mi是第i個評價指標的權重;Ri是對應第i個指標的得分。

試驗用變速器換擋性能總成績M計算結果如表4所列。

表4 試驗用變速器換3擋性能評價綜合結果

在變速器進行換擋性能試驗的過程中,由于離合器切斷輸入軸與變速器的連接,在PID控制下輸入軸轉速基本維持在2 345 r/min,而輸出軸轉速則由1 154 r/min升至1 665 r/min,在換擋結束前會有一次波動,主要是由于同步器接合套與接合齒圈進入嚙合時會出現二次沖擊,以上曲線均在合理范圍內。

基于以上計算結果,并結合變速器廠商提供的參數數據,可知該試驗臺能夠較好地完成變速器換擋性能的測試,試驗數據符合要求。

7 結束語

基于虛擬儀器開發平臺LabVIEW,以工控機為核心開發了換擋性能試驗臺,提出了基于人機工程學的換擋性能評價指標。利用該試驗臺對某變速器進行了換擋性能測試,并對各評價指標值進行了計算分析,采用關聯矩陣法對換擋性能進行了評價。結果表明,該試驗臺能夠較好的實現測試任務,而且運行穩定可靠,大大簡化了產品的研發過程,提高了企業的生產效率。該測試試驗臺已應用于工廠測試中。

1 吳飛,劉歡,袁騰飛.汽車動力傳動軸系扭矩數字化測試系統.汽車技術,2012(6):51~54.

2 李玉忍,韓偉,楊崇剛.基于LabVIEW的摩擦磨損試驗智能測控系統.現代電子技術,2010(8):178~181.

3 張萌.基于LabVIEW的汽車手動變速器同步器性能測試試驗臺研究:[學位論文].武漢.武漢理工大學,2012.

4 陳錫輝.LabVIEW8.20程序設計從入門到精通.清華大學出版社,2007.

5 田韶鵬,李理.基于LabVIEW的汽車空調控制面板按鍵測試系統.汽車技術,2013(6):43~45.

6 李亞,張振寰,羅鳴,等.基于 LabVIEW 的汽車保險盒回路質量檢測系統.計算機測量與控制,2010(9):2041~2043.

7 王傳金.CXV轎車同步器換擋性能研究與試驗分析:[學位論文].湖南:中南大學,2009.

8 牛雪筠.相對能量代謝率法在崗位勞動評價中的應用.山東建材學院學報,1996(2):91~94.

9 王永.基于HFE理論的汽車操縱舒適性研究與測評:[學位論文].合肥.合肥工業大學,2008.

10 何源.基于力學特征的汽車操縱舒適性測評系統研究:[學位論文].合肥.合肥工業大學,2008.

11 孔慶華.人因工程基礎與案例.北京:化學工業出版社,2007.

12 馬士賓,張紹陽,王選倉,等.道路環境影響綜合評價指標權重確定方法.長安大學學報,2007,9(4):38~41.