環(huán)氧氯丙烷的發(fā)展、生產(chǎn)路線比較以及市場展望

郭 萌

(中國天辰工程有限公司工藝系統(tǒng)部,中國 天津 300400)

0 概述

環(huán)氧氯丙烷(Epichlorohydrin)又名表氯醇,1-氯-2,3-環(huán)氧丙烷,氯甲代氧丙環(huán)。是丙烯衍生物中的一個(gè)大品種產(chǎn)品,分子式C3H5ClO,分子量92.52。外觀為無色、易燃、揮發(fā)性液體,具有與氯仿相似的刺激性氣味。能與乙醇、乙醚、氯仿、三氧乙烯、四氯化碳混溶,環(huán)氧氯丙烷分子結(jié)構(gòu)中具有不對稱碳原子,一般以含有等量右旋和左旋結(jié)構(gòu)的外消旋化合物的形式存在。

以環(huán)氧氯丙烷為原料制得的環(huán)氧樹脂具有粘結(jié)性強(qiáng),耐化學(xué)介質(zhì)腐蝕、收縮率低、化學(xué)穩(wěn)定性好、抗沖擊強(qiáng)度高以及介電性能優(yōu)異等特點(diǎn),在涂料、膠粘劑、增強(qiáng)材料、澆鑄材料和電子層壓制品等行業(yè)具有廣泛的應(yīng)用;由環(huán)氧氯丙烷水解制得的合成甘油,廣泛用于醇酸樹脂、醫(yī)藥、煙草、食品以及炸藥等工業(yè)中;由環(huán)氧氯丙烷均聚或與環(huán)氧乙烷、環(huán)氧丙烷二聚、三聚生成的氯醇橡膠,兼有耐熱、耐油、耐燃、耐臭氧、耐透氣性、耐氣候老化等性能,綜合平衡性能優(yōu)于丁腈橡膠、氯丁橡膠和丁基橡膠,廣泛用于生產(chǎn)汽車工業(yè)和航空工業(yè)使用的密封材料和油路軟管;由環(huán)氧氯丙烷和醇在催化劑作用下進(jìn)行縮合反應(yīng),然后再用氫氧化鈉脫氯化氫可以制得縮水甘油醚類產(chǎn)品,主要用作環(huán)氧樹脂的反應(yīng)性稀釋劑,可以改善環(huán)氧樹脂的加工性能,使其易于澆鑄、罐封和涂刷,并可以提高其加工性能。還可用于制備無溶劑漆及改性樹脂,用作粘接劑以及電子工業(yè)的其他產(chǎn)品。此外,環(huán)氧氯丙烷還可用于合成硝化甘油炸藥、玻璃鋼、電絕緣品、表面活性劑、醫(yī)藥、農(nóng)藥、涂料、膠料、離子交換樹脂、增塑劑等多種產(chǎn)品,用作纖維素酯、樹脂、纖維素醚的溶劑,用于生產(chǎn)化學(xué)穩(wěn)定劑、化工染料和水處理劑等。

1 環(huán)氧氯丙烷的一般生產(chǎn)路線

1.1 丙烯高溫氯化法

丙烯高溫氯化法又稱氯丙烯法,由美國Shell公司于1948年首次開發(fā)成功[1],主要原料是丙烯、氯氣和石灰,包括三步:

(1)丙烯在470~500℃高溫下氯化生產(chǎn)氯丙烯,副產(chǎn)的1,2-二氯丙烷和1,3-二氯丙烷簡稱D-D混劑。要控制好主反應(yīng)一氯化反應(yīng)的溫度,丙烯與氯氣的混合盡可能均勻。降低溫度可抑制析碳反應(yīng),但溫度偏低有利于加成反應(yīng),產(chǎn)品收率相對降低;反之,溫度過高,如超過500℃,雖然收率提高,但副作用也加劇,反應(yīng)器、換熱器等嚴(yán)重結(jié)碳,影響反應(yīng)的順利進(jìn)行,需停車清碳,實(shí)際上還使收率降低。

(2)氯氣在水中生成次氯酸,再與氯丙烯反應(yīng)生成二氯丙醇。該反應(yīng)通常稱為飽和氯水法,美國Shell、日本鹿島、意大利Conser等公司均采用此法。要制取質(zhì)量分?jǐn)?shù)為4.0%~5.0%的二氯丙醇溶液,必須加大反應(yīng)過程中的溶液循環(huán)量。氯氣可逐級加入,并控制好溶液的酸度,盡量減少副產(chǎn)物的生成量。

(3)二氯丙醇與氫氧化鈣發(fā)生皂化反應(yīng)生成環(huán)氧氯丙烷。皂化后的粗ECH經(jīng)蒸餾后可得到ECH成品。

該法ECH收率為70%~75%。該法目前仍是世界上環(huán)氧氯丙烷的主要生產(chǎn)方法,全球95%以上的環(huán)氧氯丙烷均是采用此法生產(chǎn)[2]。該生產(chǎn)工藝的優(yōu)點(diǎn)是操作穩(wěn)定,彈性大,自控水平高,中間產(chǎn)物氯丙烯可作為精細(xì)化工原料出售;但存在收率低、能耗高、“三廢”多、環(huán)境污染嚴(yán)重等缺點(diǎn)[3]。

1.2 醋酸丙烯酯法

20世紀(jì)80年代,原蘇聯(lián)科學(xué)院與日本昭和電工公司各自成功開發(fā)了醋酸丙烯酯法[4]。1985年,日本昭和電工公司開始以丙烯為原料經(jīng)醋酸丙烯酯和丙烯醇生產(chǎn)環(huán)氧氯丙烷,從而打破了完全依賴高溫氯化法的格局。該法分4步進(jìn)行:

(1)在鈀和助催化劑及醋酸的存在下,采用乙酰氯化技術(shù)。使用丙烯與氧在150~190℃反應(yīng),生成醋酸丙烯酯;在上述反應(yīng)條件下,醋酸丙烯醇的選擇性大于90%。

(2)醋酸丙烯酯經(jīng)水解反應(yīng)制得丙烯醇。該反應(yīng)為可逆反應(yīng),根據(jù)化學(xué)平衡原理,醋酸丙烯醇的轉(zhuǎn)化率取決于化學(xué)平衡常數(shù)。反應(yīng)過程中增加水量,有利于丙烯醇的生成。在工業(yè)生產(chǎn)中,用大量混合溶液作為循環(huán)液。

(3)丙烯醇與氯通過加成反應(yīng)生成二氯丙醇。該反應(yīng)中加入了高濃度鹽酸,在較低溫度下抑制了副產(chǎn)物甘油、一氯化物和三氯丙烷的生成。

(4)二氯丙醇經(jīng)皂化反應(yīng)生成環(huán)氧氯丙烷產(chǎn)品(與丙烯高溫氯化法皂化反應(yīng)相同)。

該法具有反應(yīng)條件溫和、消耗低、產(chǎn)率高、副產(chǎn)物少、污水量少等特點(diǎn)。各項(xiàng)技術(shù)經(jīng)濟(jì)指標(biāo)[5]表明:該法明顯優(yōu)于丙烯高溫氯化法。但該工藝流程長,催化劑壽命短,需用耐乙酸腐蝕的不銹鋼材料,投資費(fèi)用相對較高。

1.3 丙烯醛法

Dow化學(xué)開發(fā)了丙烯醛制環(huán)氧氯丙烷的工藝,首先將丙烯醛氯化生成2,3-二氯丙醛,然后將2,3-二氯丙醛加氫生成2,3-二氯丙醇,最后2,3-二氯丙醇脫去氯化氫生成ECH。該工藝的原料丙烯醛是由丙烯催化氧化制取的。

1.4 甘油氯化法

目前原油價(jià)格居高不下,世界各國大力發(fā)展生物柴油工業(yè)[6-7],隨之副產(chǎn)大量生物甘油(占生物柴油量的10%),造成甘油市場過剩、價(jià)格大跌,在這種背景中,甘油氯化法制環(huán)氧氯丙烷獲得新生。國際上只有陶氏、蘇威2家擁有甘油氯化法技術(shù),其中,蘇威2006年2月初在法國Tavaux建立甘油氯化法環(huán)氧氯丙烷工廠,2007年上半年投產(chǎn),生產(chǎn)能力1萬t/a[8-9]。中國揚(yáng)農(nóng)化工集團(tuán)建成6萬t/a甘油氯化法環(huán)氧氯丙烷裝置,滕州市國寧化工有限公司建成3000t/a甘油氯化法環(huán)氧氯丙烷裝置。中國環(huán)氧樹脂行業(yè)協(xié)會(huì)專家指出,甘油氯化法將成為下一時(shí)期的主角,環(huán)氧氯丙烷 有望成為甘油的最大應(yīng)用領(lǐng)域。

甘油氯化法工藝是將甘油與4%~6%冰醋酸均勻混合,通入干燥氯化氫氣體制成二氯丙醇,再與氫氧化鈉作用制成環(huán)氧氯丙烷[10]。

甘油氯化法生產(chǎn)環(huán)氧氯丙烷的工藝過程可以分為5個(gè)階段。

(1)氯化氫的制備和干燥。氯化氫一般由氯堿廠生產(chǎn),經(jīng)干燥后送氯化工段使用。個(gè)別公司用三氯化磷水解生成氯化氫氣體。

(2)氯化。將甘油和冰醋酸(按甘油質(zhì)量的4%~6%)加入氯化反應(yīng)中,升溫至90℃,即開始通入氯化氫氣體,保持反應(yīng)溫度在90~120℃。甘油氯化是放熱反應(yīng),若溫度超過120℃,可以少通氯化氫和加強(qiáng)冷卻來調(diào)節(jié)。維持反應(yīng)16h后,可隨時(shí)取樣相對密度及分層率來控制反應(yīng)終點(diǎn)。分成率的測定方法是取10mL試樣加入純堿,中和到pH=6.0~7.0待分層后,下層粗二氯丙醇體積超過8mL即為反應(yīng)終點(diǎn),此時(shí)料液相對密度達(dá)1.3以上。反應(yīng)結(jié)束,停止通氯化氫,冷卻到室溫用壓縮空氣打入中和槽進(jìn)行中和。

(3)中和。將氯化后的混合液用氫氧化鈉中和過量的氯化氫和催化劑冰醋酸并調(diào)節(jié)液體的酸堿度,使二氯丙醇和其他液體分離。一般中和到 pH=6.0~7.0時(shí),加一定量的水,停止攪拌,靜止分層,下層的粗二氯丙醇放入儲(chǔ)槽或加到二氯丙醇蒸餾釜中,在真空下進(jìn)行蒸餾(余壓 1.866kPa),75℃以前蒸出二氯丙醇及水,75~110℃蒸出一氯丙二醇。釜中殘液為甘油及雜質(zhì)。如果生產(chǎn)的二氯丙醇全部作為生產(chǎn)環(huán)氧氯丙烷用,則中和液不經(jīng)粗蒸餾而進(jìn)行環(huán)化蒸餾。

(4)環(huán)化反應(yīng)。環(huán)化反應(yīng)在環(huán)化反應(yīng)釜(減壓蒸餾)中進(jìn)行(余壓約為7.998kPa以下)。將二氯丙醇和氫氧化鈉按1:1(分子比)定量地抽入環(huán)化反應(yīng)釜。加完后保持此真空度,如液溫低于30℃可略加熱,一般在30~40℃時(shí)開始有環(huán)氧氯丙烷蒸出,收集此餾出物,待分去水分后即得粗品環(huán)氧氯丙烷。

(5)環(huán)氧氯丙烷的精餾。環(huán)化反應(yīng)所得粗環(huán)氧氯丙烷純度較低(約90%~95%),內(nèi)含5%~10%水分和少量雜質(zhì)酮。為提高純度,可采用精餾塔精餾。控制塔頂溫度114~120℃,收集此餾分,即是精品環(huán)氧氯丙烷。

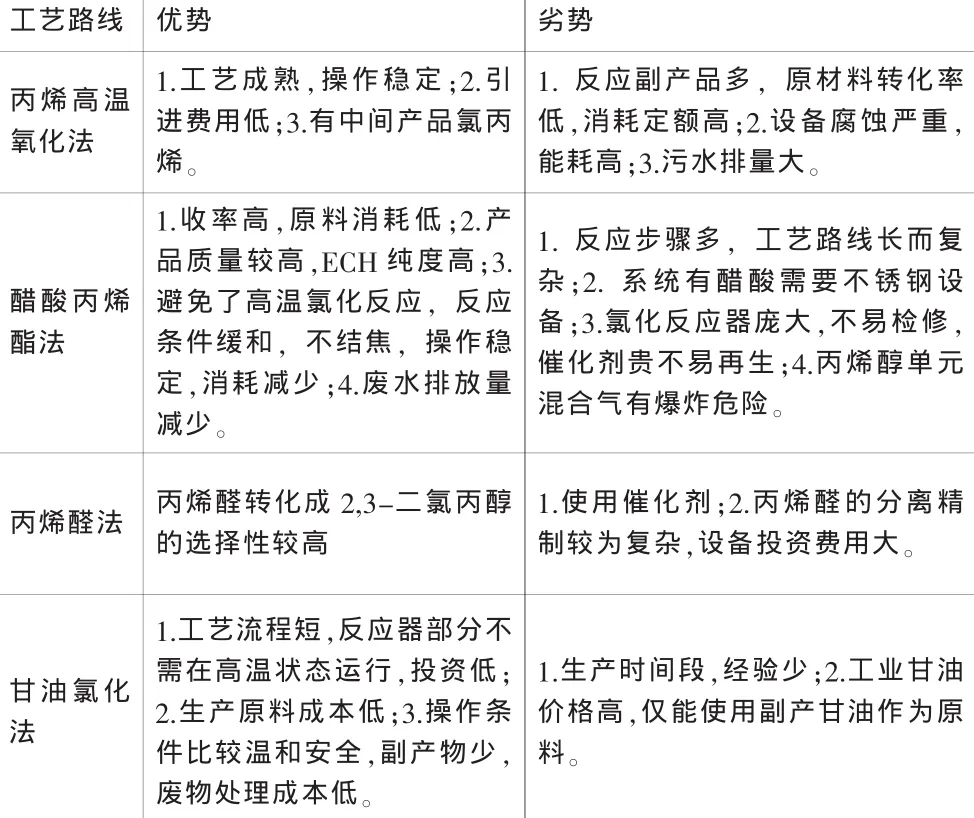

2 工藝路線的比較

3 種工藝路線的比較見表1

表1 環(huán)氧氯丙烷工藝路線比較

4 結(jié)論和展望

由于丙烯高溫氯化法及醋酸丙烯酯法都以丙烯為原料,受石油緊缺和世界油價(jià)高漲的影響大。其中,高溫氯化法需要高溫條件,設(shè)備長時(shí)間在高溫下運(yùn)行,面臨安全隱患;醋酸丙烯酯法受催化劑技術(shù)問題和關(guān)鍵設(shè)備問題困擾。從國內(nèi)廠家情況看,開車時(shí)間較長,裝置建成后需經(jīng)過1~2年的磨合才能正常運(yùn)行。甘油氯化法制備環(huán)氧氯丙烷面臨著發(fā)展機(jī)遇,主要是原料甘油價(jià)格便宜,利用甘油制備環(huán)氧氯丙烷可以擺脫丙烯緊缺的制約。

甘油法相對于丙烯高溫氯化法和醋酸丙烯酯法具有明顯的成本優(yōu)勢和環(huán)保優(yōu)勢,不消耗丙烯,無需使用氯氣,不需要昂貴的催化劑;操作條件緩和,成本低,投資少;“三廢”少,可實(shí)現(xiàn)清潔生產(chǎn);符合國家環(huán)境保護(hù)和可持續(xù)發(fā)展的基本國策,具有較大的市場競爭力。

環(huán)氧樹脂等環(huán)氧氯丙烷下游產(chǎn)品市場需求量的快速增長,推動(dòng)了環(huán)氧氯丙烷的市場,其需求量越來越大,隨著石油價(jià)格的大幅上漲,以丙烯為原料的生產(chǎn)路線面臨越來越大的經(jīng)濟(jì)壓力,大力發(fā)展環(huán)氧氯丙烷的新生產(chǎn)技術(shù)已迫在眉睫。我國是能源消費(fèi)大國,大力發(fā)展生物能源是國家既定的長遠(yuǎn)目標(biāo),隨著國內(nèi)外生物柴油產(chǎn)量的逐漸倍增,副產(chǎn)甘油的市場供應(yīng)量將不斷增加,必將促進(jìn)甘油法生產(chǎn)環(huán)氧氯丙烷路線的發(fā)展。

[1]魏文德.有機(jī)化工原料大全(上卷)[M].2 版.北京:化學(xué)工業(yè)出版社,1999.

[2]王晶.國內(nèi)外環(huán)氧氯丙烷生產(chǎn)技術(shù)和市場發(fā)展趨勢的研究[J].上海化工,2006(12):32-35.

[3]徐偉箭,陳康莊.淺議環(huán)氧氯丙烷生產(chǎn)技術(shù)及其發(fā)展[J].氯堿工業(yè),2006(9):296-33.

[4]徐克勛.精細(xì)有機(jī)化工原料及中間體手冊[M].北京:化學(xué)工業(yè)出版社,1998.

[5]聶穎,燕豐.環(huán)氧氯丙烷的生產(chǎn)技術(shù)及國內(nèi)市場分析[J].四川化工,2005(1):23-27.

[6]王建勛.生物柴油發(fā)展現(xiàn)狀[J].當(dāng)代化工,2007(2):128-133.

[7]孫尚德.生物柴油研究與開發(fā)進(jìn)展[J].糧食與油脂,2007(4):8-13.

[8]國內(nèi)外動(dòng)態(tài)[J].精細(xì)石油化工進(jìn)展,2007(4):53-54.

[9]錢伯章.環(huán)氧氯丙烷生產(chǎn)的直接法路線[J].化學(xué)反應(yīng)工程與工藝,2006(2):6.

[10]上海樹脂廠.環(huán)氧氯丙烷生產(chǎn)與應(yīng)用[M].北京:石油化學(xué)工業(yè)出版社,1974.