1.7 Mt/a 煤柴油加氫精制裝置的設計與標定

劉瑞萍,劉曉步,李鐵森,王 珮瑜,王國旗

(中國石油工程建設公司華東設計分公司, 山東 青島 266071)

1.7 Mt/a 煤柴油加氫精制裝置的設計與標定

劉瑞萍,劉曉步,李鐵森,王 珮瑜,王國旗

(中國石油工程建設公司華東設計分公司, 山東 青島 266071)

國內某煉廠 1.7 Mt/a 煤柴油加氫精制裝置包括 1.4 Mt/a 柴油加氫精制部分和 0.3 Mt/a 煤油加氫精制部分,兩部分熱量聯合,共用一套公用工程系統。對該裝置的工程設計與工業標定進行總結,簡要介紹了工藝及工程技術特點,并對裝置的工業運轉標定結果作了簡要分析。結果表明,柴油加氫精制催化劑 DN-3630 和煤油加氫精制催化劑 FH-40B 效果良好,柴油產品硫含量達到 15 μg/g,滿足國 IV 車用柴油排放標準,煤油產品全面滿足 GB6537-2006 標準 3#噴氣燃料要求,裝置能耗達到國內先進水平。

柴油加氫精制;煤油加氫精制;工程設計;工業標定

國內某煉廠 1.7 Mt/a 煤柴油加氫精制裝置包括1.4 Mt/a柴油加氫精制部分和 0.3 Mt/a煤油加氫精制部分。柴油加氫精制部分以直餾柴油為原料,采用標準公司開發的 DN-3630、DN-3531 加氫精制催化劑和 SDD-800 臨氫降凝催化劑生產國 IV 標準車用柴油產品,通過切換降凝反應器實現夏季加氫精制和冬季臨氫降凝的生產方案。煤油加氫精制部分以直餾煤油為原料,采用撫研院開發的 FH-40B 航煤加氫精制專用催化劑,生產滿足 GB6537-2006 標準的 3#噴氣燃料。該裝置柴油加氫精制部分 2012 年11 月 19 日投料開車一次成功,煤油加氫精制部分2013 年 4 月 29 日投料開車一次成功,2013 年 9 月進行了首次標定。

1 工藝流程及技術特點

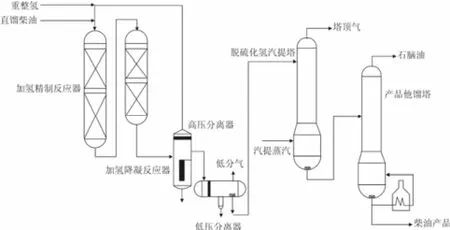

裝置由 1.4 Mt/a 柴油加氫精制部分、0.3 Mt/a 煤油加氫精制部分及公用工程三部分組成。柴油加氫精制部分設置兩個反應器,一反裝填 DN-3630 加氫精制催化劑,二反裝填 SDD-800 臨氫降凝、DN-3531、DN-3630 后精制催化劑,通過切換二反降凝反應器實現夏季加氫精制和冬季臨氫降凝的生產方案。反應器入口氫分壓為 3.2 MPa,工藝流程圖見圖1。

圖 1 柴油加氫精制部分工藝流程圖Fig.1 Diesel hydrofining section process flow diagram

柴油加氫精制部分設計具有以下特點:①反應部分采用爐前混氫、冷高分流程,操作方便,流程簡化。②分餾部分采用先汽提后分餾的雙塔流程,汽提塔采用水蒸汽汽提,分餾塔設置塔底重沸爐,解決柴油產品帶水問題。③原料油緩沖罐、注水罐等采用燃料氣保護,防止介質與空氣接觸。④設置自動反沖洗過濾器,防止固體雜質沉積在催化劑表面,造成反應器床層壓降增加。⑤反應產物空冷器上游設置注水點,防止加氫過程中生成的銨鹽沉積在空冷器管束中,引起系統壓降增大和管道設備的腐蝕。⑥催化劑采用器外再生方式。⑦為確保催化劑、高壓設備及操作人員的安全,設置0.7 MPa/min緊急泄壓系統。

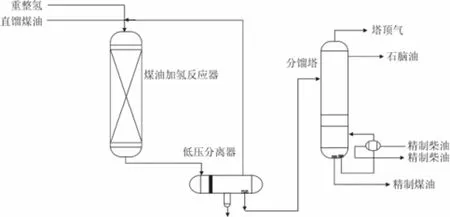

煤油加氫精制部分采用撫研院開發的 FH-40B航煤加氫精制專用催化劑,反應器入口壓力為 2.2 MPa,工藝流程圖見圖 2。

圖 2 煤油加氫精制部分工藝流程圖Fig.2 Kerosene hydrofining section process flow diagram

煤油加氫精制部分設計具有以下特點:①反應部分采用爐前混氫,提高換熱器傳熱效率和產品質量。②分餾部分采用單塔流程,塔底設置重沸器,利用柴油加氫部分分餾塔底精制柴油作熱源,提高熱量利用率。③原料油緩沖罐等采用燃料氣保護,防止介質與空氣接觸。④設置自動反沖洗過濾器,防止固體雜質沉積在催化劑表面,造成反應器床層壓降增加。⑤催化劑采用器外再生方式。

2 工業標定

裝置于 2013 年 9 月 16 日-19 日進行夏季工況標定,主要考核催化劑性能、物料平衡和裝置能耗,同時發現生產中存在的問題,為進一步優化操作、技術改進和提高經濟技術指標提供可靠的依據。

2.1 裝置物料平衡

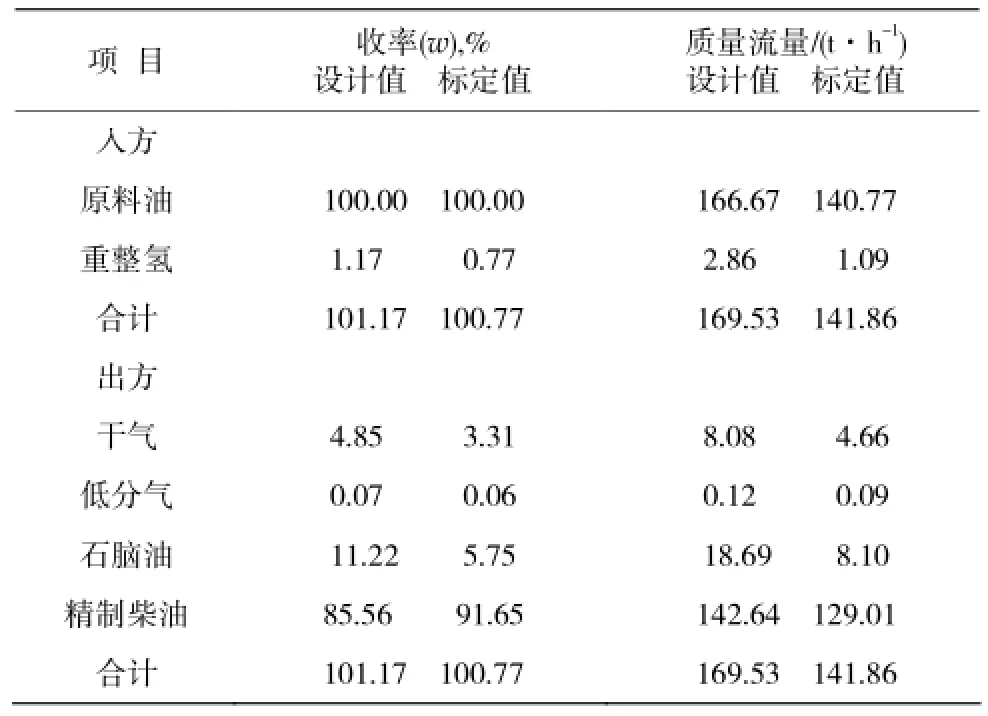

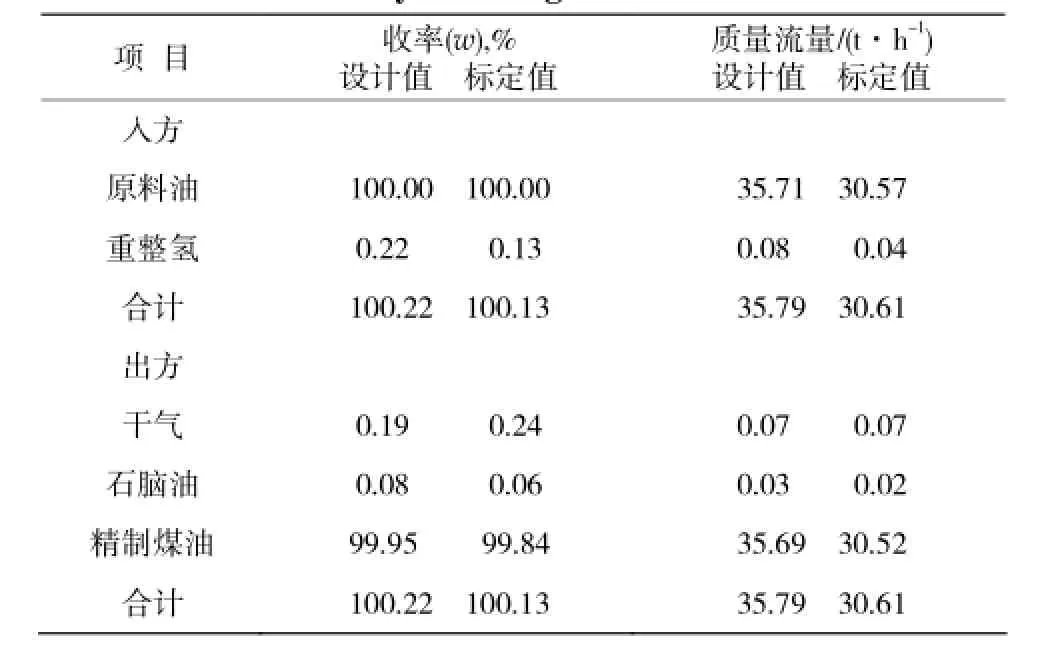

裝置煤、柴油加氫部分設計與標定期間物料平衡對比見表 1和表 2。從表中可以看出,煤、柴油加氫部分重整氫耗量均小于設計值,柴油產品收率高于設計值。

2.2 原料與產品性質

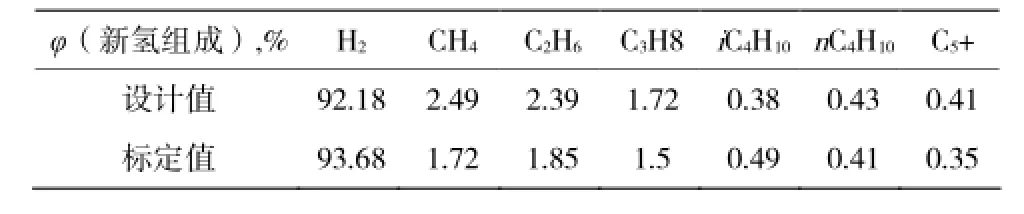

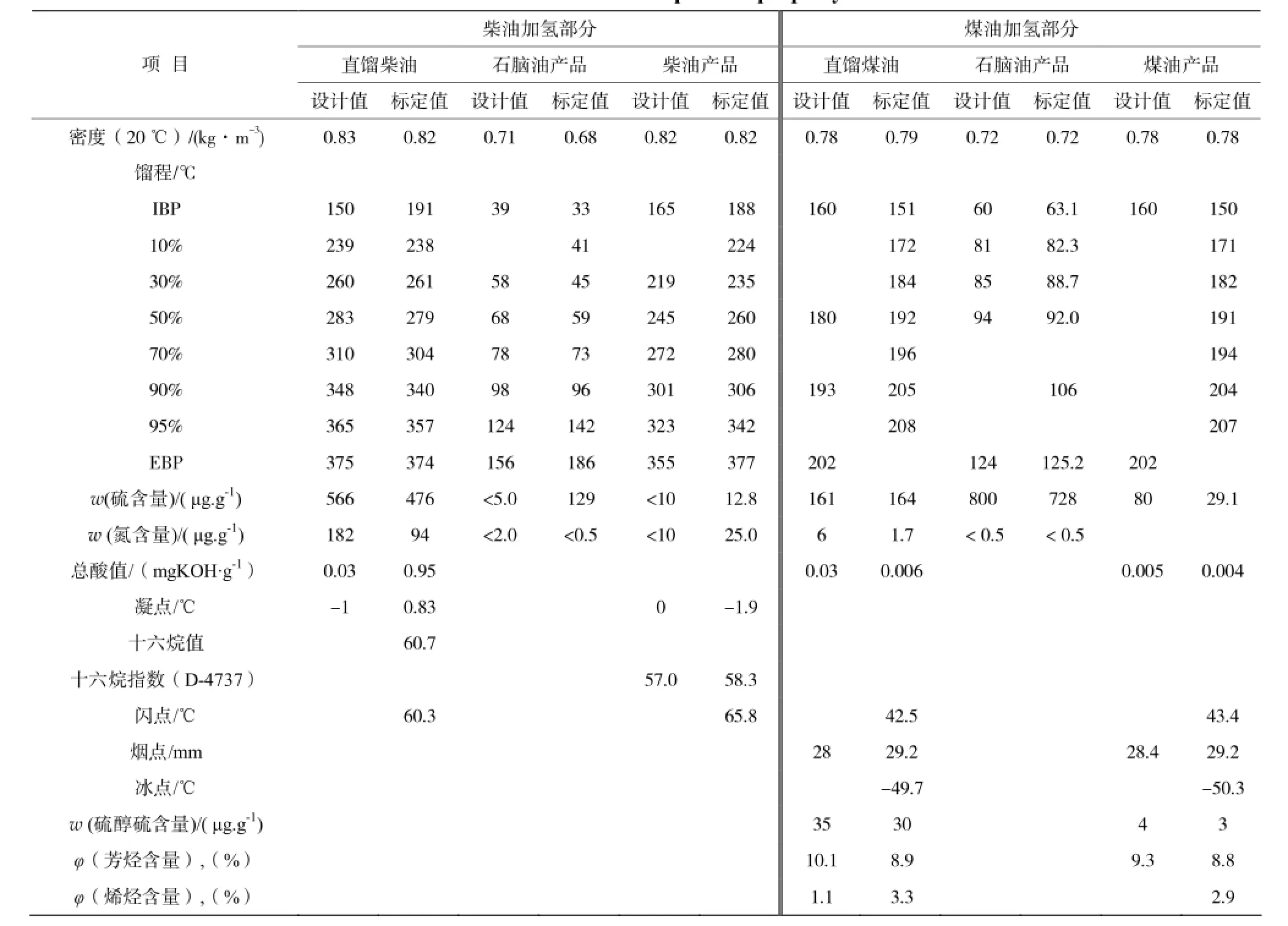

設計與標定期間新氫組成及原料油性質、產品性質分別見表 3和表 4。從表中可以看出,柴油產品和煤油產品性質基本達到設計要求。柴油加氫部分直餾柴油硫含量平均為 476 μg.g-1,石腦油產品硫含量為 129 μg.g-1,柴油產品硫含量為 12.8 μg.g-1,催化劑 DN-3630 的總脫硫率為 95.98%。石腦油產品的硫含量與設計值相差較大,是脫硫化氫汽提塔汽提效果不好導致,該塔的設計進料溫度為 200℃,標定期間進料溫度為 180 ℃,導致該塔汽提效果不好。煤油加氫部分直餾煤油硫含量平均為 728 μg.g-1,石腦油產品硫含量為 0.5 μg.g-1,煤油產品硫含量為 29.1 μg.g-1,催化劑 FH-40B 的總脫硫率為 99.96%。

表 1 柴油加氫部分物料平衡Table 1 Diesel hydrofining section material balance

表 2 煤油加氫部分物料平衡Table 2 Kerosene hydrofining section material balance

表3 新氫組成Table 3 Make-up hydrogen composition

2.3 主要操作條件

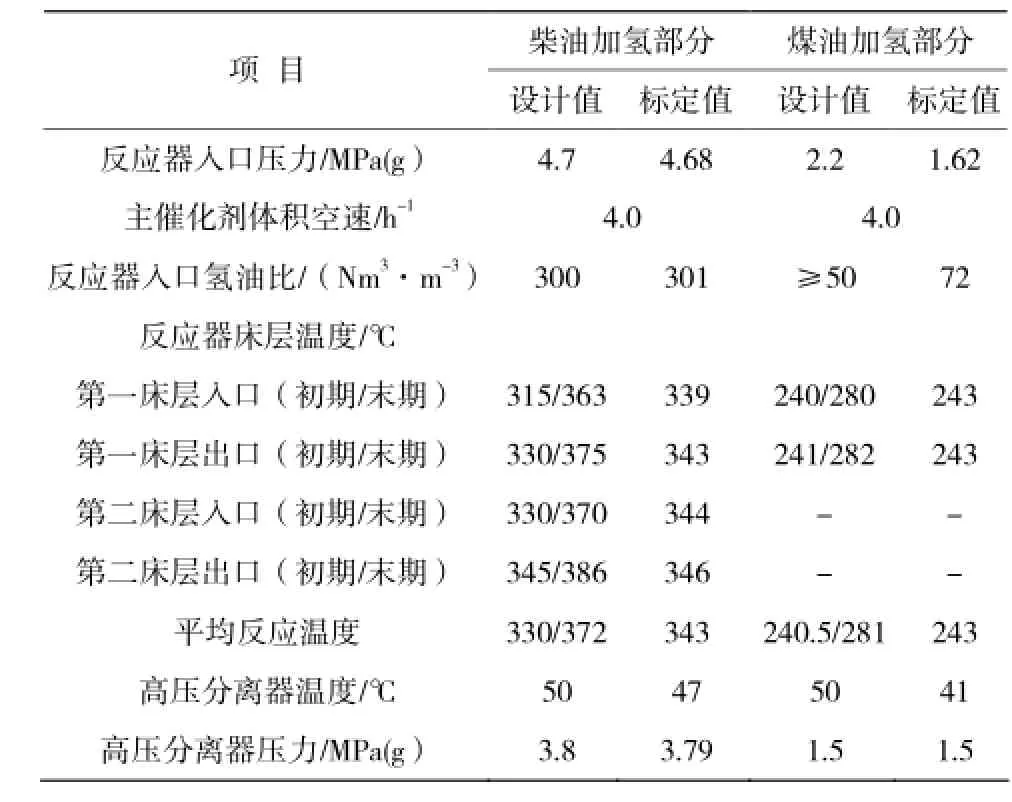

裝置設計與標定期間反應主要操作條件見表5。從表中可以看出,煤油加氫部分反應器入口壓力低于設計值,氫油比高于設計值,其它各項指標與設計值基本相吻合。

表 4 原料油與產品性質Table 4 Feedstock and product property

表 5 反應主要操作條件Table 5 Main operating condition

2.4 裝置能耗

設計與標定期間裝置能耗對比見表 6。從表中可以看出,裝置實際能耗小于設計值。與國內同類裝置能耗指標對比,該裝置煤、柴油加氫部分能耗均達到國內先進水平。

表 6 裝置能耗(MJ/t)Table 6 Unit energy consumption

3 結 論

(1)裝置標定數據顯示,柴油加氫精制催化劑 DN-3630 效果良好,標定期間總脫硫率達到95.98%;煤油加氫精制催化劑 FH-40B 效果良好,標定期間總脫硫率達到 99.96%。

(2)柴油加氫部分石腦油產品硫含量偏高,是脫硫化氫汽提塔汽提效果不好導致,操作過程中應注意提高塔頂溫度,保證汽提效果。

(3)分餾部分重沸爐的設計使柴油產品水含量為痕量,同時操作靈活。

(4)裝置柴油加氫部分和煤油加氫部分能耗較低,均達到國內先進水平。

(5)臨氫降凝催化劑 SDD-800 性能有待進一步驗證。

Design and Calibration of a 1.7 Mt/a Kerosene and Diesel Hydrofining Unit

LIU Rui-ping,LIU Xiao-bu,LI Tie-sen,WANG Pei-yu,WANG Guo-qi

(CPECC East-China Design Branch, Shandong Qingdao 266071, China)

A 1.7 Mt/a kerosene and diesel hydrofining unit is composed of 1.4 Mt/a diesel hydrofining section and 0.3Mt/a kerosene hydrofining section, whose heat is combined and shared by a set of utilities system. In this paper, the engineering design and industry calibration of the unit were summarized, including an introduction of process flow, technology features and a brief analysis of industry calibration. The results indicate that the performances of catalyst DN-3630 and FH-40B are excellent. Diesel product can meet China IV diesel with sulfur content less of 15 μg/g, and kerosene product can meet GB6537-2006 3#jet fuel. The energy consumption of diesel hydrofining section and kerosene hydrofining section both can reach domestic advanced level.

Diesel hydrofining; Kerosene hydrofining; Engineering design; Industry calibration

TE 624

: A文獻標識碼: 1671-0460(2014)07-1303-03

2014-01-13

劉瑞萍(1982-),女,山東煙臺人,工程師,工學碩士,2007 年畢業于浙江大學材料與化學工程學院,從事煉油工藝設計工作。E-mail:liuruiping@cnpccei.cn。