微流道中聚合物熔體的彈性特性研究

孫秀偉,王建玲

(1.唐山學院機電工程系,河北 唐山063000;2.河北省高校機電液一體化應用技術研發中心,河北 唐山063000)

0 前言

聚合物熔體具有較高的黏彈性,在聚合物的加工中,黏性響應已被廣泛用來評價聚合物的加工性能,然而僅有聚合物的黏性并不能完全反映出聚合物的加工特性,實際上彈性也與聚合物的成型加工密切相關。尤其是在微注射成型中,聚合物的彈性形變對于模具設計及最終產品的外觀和性能都有著重要的影響。然而由于試驗手段和理論認識的局限,人們對聚合物熔體彈性行為的研究不如對黏性行為研究的那么系統、深入。目前,對彈性的定量預測還處于探索階段[1]。Hyun[2]研究了PS熔體毛細管流動中的入口效應,通過Bagley方法分析了熔體入口效應的影響因素,討論了溫度、口模入口角以及料筒與口模直徑比對熔體入口效應的影響。苑會林等[3]使用Brabender PLD-651擠塑儀配不同長徑比、不同材質的毛細管口模,在一定溫度下,測定了幾種線形低密度聚乙烯(PE-LLD)的擠出脹大比。Liang[4]利用毛細管流變儀研究低密度聚乙烯(PE-LD)流動特性時指出入口壓力降隨口模直徑的增大而減小。郭吉林等[5]系統研究了松弛時間和進口流量對異型材擠出成型過程的影響,得出了離模膨脹隨松弛時間、進口流量增大而增大的規律。趙良知[6]研究了不同圓錐角短口模流道擠出流動過程中聚合物熔體的黏彈特性,以及在口模流動過程中壓力損失,入口彈性貯能和擠出脹大比之間的關系。

近年來微注射成型技術得到了快速發展,對于微注射成型來講,微尺度下聚合物熔體的流變特性十分重要。在微注射成型的充模流動過程中,由于型腔和流道特征尺寸微小以及表面積與體積比較大等特點,使得聚合物熔體的流動行為與傳統注射成型相比有所不同,目前關于這方面的試驗研究還很缺乏[7]。因此,本文采用恒速型雙料筒毛細管流變儀,在剪切速率102~104s-1范圍內,以直徑1.5mm 的口模作為宏觀流道,以直徑0.5 mm 的口模作為微觀流道,直徑1.0mm的口模作為臨界參考,通過流變試驗獲得的毛細管入口壓力降和聚合物的應力松弛時間來研究微流道中聚合物熔體的彈性特性。

1 實驗部分

1.1 主要原料

PS,PG-33,熔體流動速率8.5g/10min,中國臺灣奇美實業股份有限公司;

PMMA,CM207,熔體流動速率8.0g/10 min,中國臺灣奇美實業股份有限公司;

PP,K7726,熔體流動速率24~35g/10min,中國石油化工股份有限公司北京燕山分公司;

PE-HD,5070,熔體流動速率6.1~8.0g/10min,盤錦乙烯有限責任公司。

1.2 主要設備及儀器

烘干機,IMS-C1547,慈溪市烘箱廠;

雙料筒毛細管流變儀,Rosand RH7D 恒速,直徑分別為0.5、1.0、1.5 mm,長徑比(L/D)為16 的毛細管口模,英國Malvern公司。

1.3 流變性能測試

考慮到PS和PMMA 具有一定吸濕性,將2種聚合物在試驗前分別在烘干機中于70 ℃條件下干燥1h和3h,然后再加至流變儀進行流變試驗;根據4種聚合物的注塑溫度分別設定流變試驗溫度,并結合聚合物的結構特點、試驗溫度、流變儀的最大驅動力以及不同口模直徑的對比試驗要求設定剪切速率范圍,具體參數如表1所示;

表1 試驗參數Tab.1 Experimental parameters

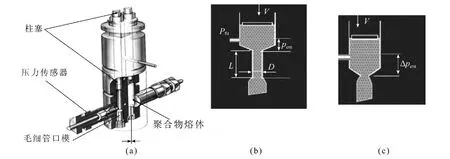

圖1為雙料筒毛細管流變儀的核心結構圖,試驗選用一組直徑相同而長短不同的2 根毛細管口模,其中一根為短口模(L=0.25 mm,位于右方),可以方便地進行入口壓力降校正,另一根為長口模(L/D=16,位于左方),毛細管直徑分別為0.5、1.0、1.5mm,測量時分別從兩料筒測得零口模壓力為Δpent、長口模壓力為pfu,其中Δpent即為入口壓力降,可用于表征熔體彈性。

2 結果與討論

2.1 微觀條件下與宏觀條件下不同物料入口壓力降比較

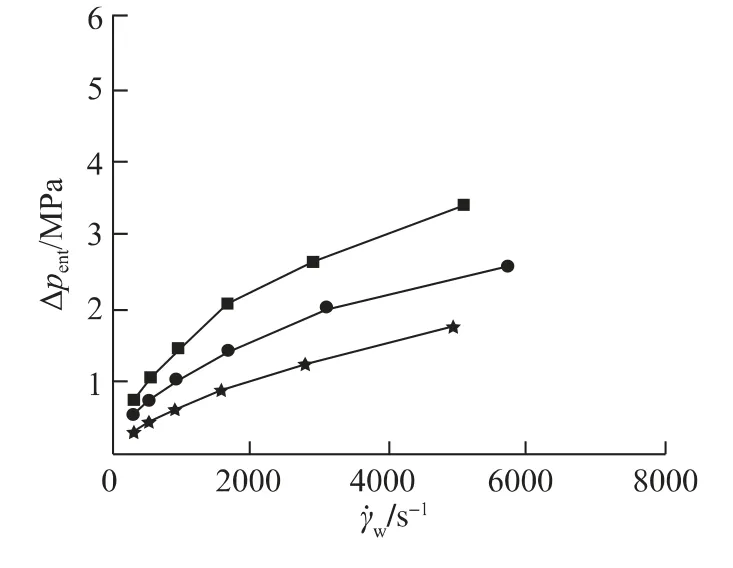

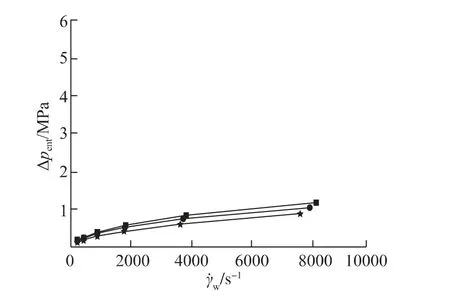

口模直徑D 分別為0.5、1.0、1.5mm 條件下,4種聚合物熔體的入口壓力降(Δpent)與剪切速率(γ·w)之間的關系曲線如圖2所示。可以看出,在3 種口模條件下,隨著剪切速率的增大,4種聚合物熔體入口壓力降均增大,說明隨著剪切速率的增大4 種聚合物熔體的彈性儲能增大,但是在高剪切速率下,曲線變緩,入口壓力降對剪切速率的敏感性下降。

圖1 Rosand毛細管流變儀的核心結構Fig.1 Schematic of rosand capillary rheometer

圖2 不同聚合物熔體在不同口模直徑條件下Δpent與γ·w 的關系圖Fig.2 Relation curves betweenΔpentof different polymer melts under different die andγ·w

聚合物熔體流動過程中,聚合物分子鏈段沿流動方向取向使聚合物產生彈性形變,儲存彈性能。隨著剪切速率的提高,聚合物熔體將在入口區經歷更為強烈的拉伸流動和剪切流動,分子鏈構象沿流動方向的取向程度增大,導致聚合物內儲存的彈性應變能增大。因此,聚合物熔體的入口壓力降隨著剪切速率的提高而增大。另外,聚合物分子間的纏結大大增加了流場中分子鏈段取向的可能性。當剪切速率較低時,纏結點沒有破壞,因此,剪切速率的提高使聚合物的彈性形變迅速上升,入口壓力降迅速增大,但是當剪切速率提高到一定值時,纏結點逐漸破壞,其數量減少,使得彈性形變增幅隨剪切速率的上升而減少,入口壓力降增幅減小。

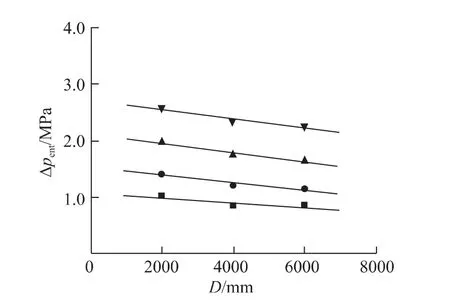

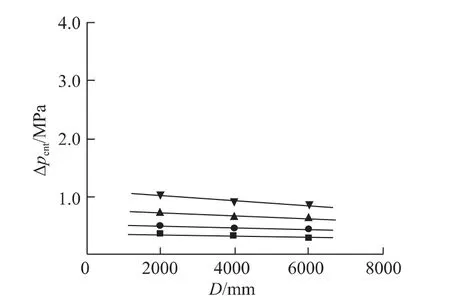

不同剪切速率條件下,PS、PMMA、PP 和PE-HD 4種聚合物熔體的入口壓力降和口模直徑之間的關系曲線如圖3~6 所示。可以看出,隨著口模直徑的減小,4種聚合物熔體的入口壓力降均有增大的趨勢,相對而言,口模直徑1.0mm 條件下所得入口壓力降與口模直徑1.5mm 條件下相差不大,而口模直徑0.5mm條件下的入口壓力降則明顯增大;4種聚合物中,隨口模直徑的減小,PMMA 的入口壓力降增大的幅度最大,其次是PE-HD、PS,PP的最小。

圖3 不同剪切速率下PS的Δpent與D 的關系曲線Fig.3 Relation curves betweenΔpentof PS at different shear rate and D

隨著口模直徑的減小,聚合物熔體的入口收斂流動加劇,由此而引起的拉伸形變增加,聚合物熔體內的彈性儲能模量及入口流動中的能量耗散也隨著增大,因此,在微流道條件下,聚合物熔體的入口壓力降明顯增大,彈性儲能模量明顯增多。

2.2 微尺度下溫度對入口壓力降的影響

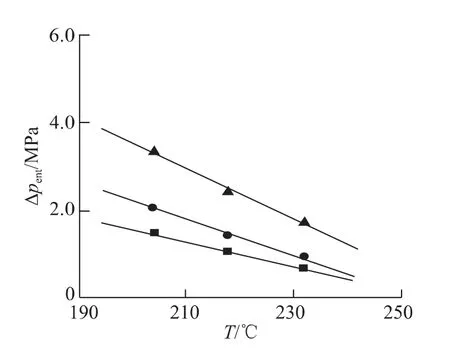

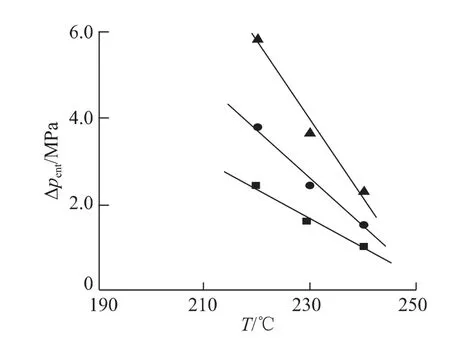

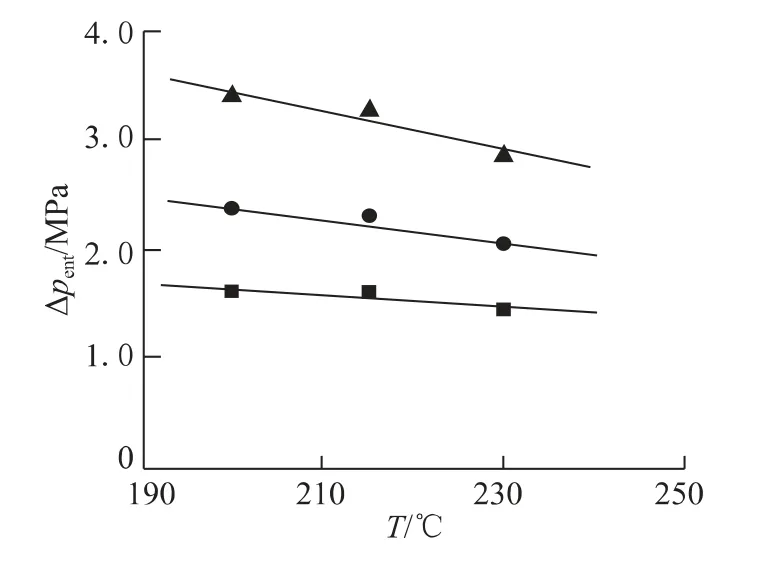

口模直徑為0.5mm 的條件下,PS、PMMA、PP和PE-HD 4種聚合物熔體在不同溫度(T)下的入口壓力降和剪切速率的關系曲線如圖7~10所示。不同剪切速率條件下,4種聚合物熔體的入口壓力降和溫度之間的關系曲線如圖11~14所示。

圖4 不同剪切速率下PMMA 的Δpent與D 的關系曲線Fig.4 Relation curves betweenΔpentof PMMA at different shear rate and D

圖5 不同剪切速率下PP 的Δpent與D 的關系曲線Fig.5 Relation curves betweenΔpentof PP at different shear rate and D

圖6 不同剪切速率下PE-HD的Δpent與D 的關系曲線Fig.6 Relation curves betweenΔpentof PE-HD at different shear rate and D

從圖7~14可以看出,口模直徑0.5mm 條件下,隨著溫度的提高,4 種聚合物熔體的入口壓力降均降低,說明4種聚合物的彈性形變減小;4 種聚合物中,PMMA 的入口壓力降降低的最多,其次是PS,而PE-HD 和PP的都較小;高溫下,4種聚合物的入口壓力降對剪切速率的敏感性明顯降低,尤其是PMMA,說明高溫下,聚合物的彈性形變隨剪切速率的增大變化不大。

圖7 不同溫度下PS的Δpent與 的關系圖Fig.7 Relation curves betweenΔpentof PS at different temperature and

圖8 不同溫度下PMMA 的Δpent與的關系圖Fig.8 Relation curves betweenΔpentof PMMA at different temperature and

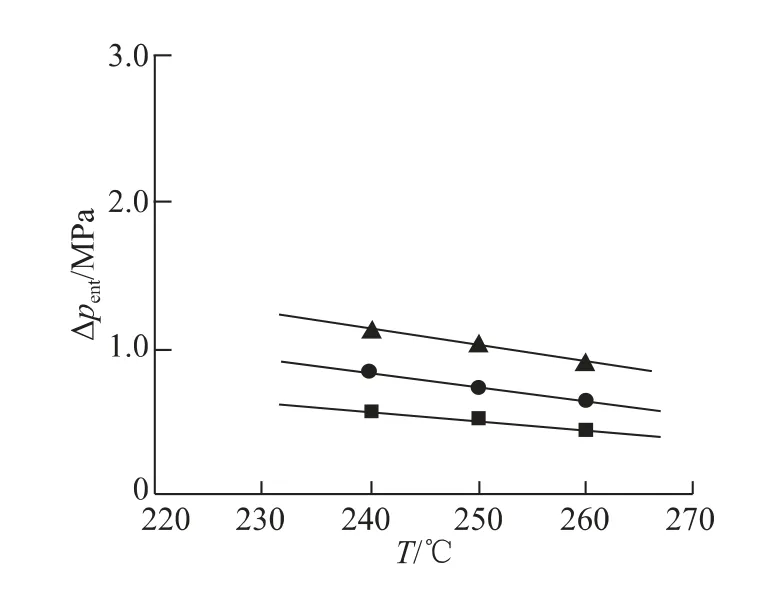

圖9 不同溫度下PP的Δpent與 的關系圖Fig.9 Relation curves betweenΔpentof PP at different temperature and

圖10 不同溫度下PE-HD的Δpent與 的關系圖Fig.10 Relation curves betweenΔpentof PE-HD at different temperature and

圖11 不同剪切速率下PS的Δpent與T 的關系Fig.11 Relation curves betweenΔpentof PS at different shear rate and T

圖12 不同剪切速率下PMMA 的Δpent與T 的關系Fig.12 Relation curves betweenΔpentof PMMA at different shear rate and T

隨著溫度升高,分子熱運動能量增加,液體中的孔穴也隨著增加和膨脹,使流動阻力減少,聚合物熔體在入口區經歷的拉伸流動和剪切流動也會隨之減弱,分子鏈構象沿流動方向的取向程度減小[8],最終導致聚合物內儲存的彈性應變能和黏性耗散減小,聚合物流體的入口壓力降降低;而PMMA 的黏流活化能很大,其流動性能受溫度的影響很大,因此,其入口壓力降隨溫度的升高降低的最多,高溫下,其入口壓力降對剪切速率的敏感性降低的也最多。

圖13 不同剪切速率下PP的Δpent與T 的關系Fig.13 Relation curves betweenΔpentof PP at different shear rate and T

圖14 不同剪切速率下PE-HD的Δpent與T 的關系Fig.14 Relation curves betweenΔpentof PE-HD at different shear rate and T

另外,從圖中還可以看出,隨著剪切速率的提高,4種聚合物熔體的入口壓力降對溫度的敏感性均增大。隨著剪切速率的提高,聚合物熔體的入口收斂流動加劇,入口收斂流動對溫度更為敏感,因此,聚合物熔體的入口壓力降對溫度的敏感性隨著剪切速率的提高而增大。

2.3 微觀、宏觀條件下聚合物熔體應力松弛時間比較

口模直徑D 分別為0.5、1.0、1.5 mm 的條件下,PS、PMMA、PP和PE-HD 4種聚合物熔體的應力松弛時間如表2 所示。可以看出,隨著口模直徑的減小,4種聚合物的應力松弛時間均大幅度延長。這說明微尺度下,聚合物熔體的彈性形變加大,彈性儲能增多。這與前面測得的入口壓力降情況完全相符。分析原因,隨著口模直徑的減小,聚合物熔體的入口收斂流動加劇,熔體的彈性形變加大,因此,聚合物熔體的應力松弛時間隨著口模直徑的減小而延長。

表2 不同聚合物熔體在不同口模直徑條件下的應力松弛時間sTab.2 Relaxation time of different polymer melts at different dies s

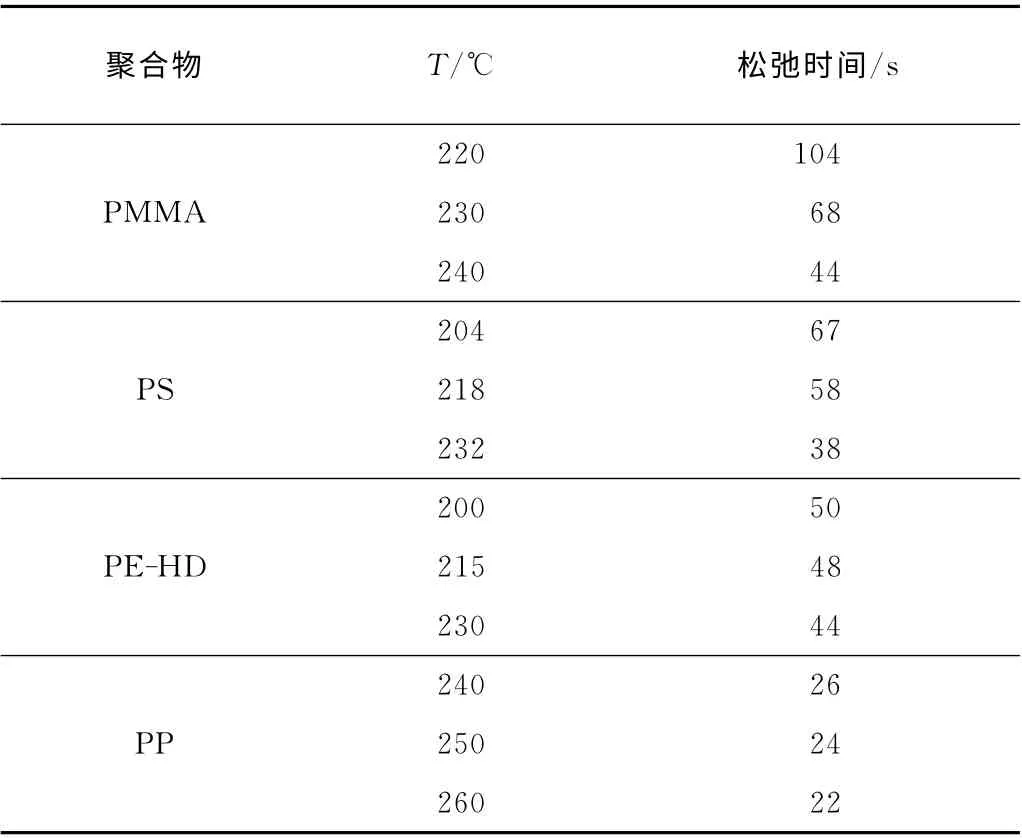

2.4 微尺度下溫度對應力松弛時間的影響

口模直徑為0.5mm 條件下,4種聚合物熔體在不同溫度下的應力松弛時間如表3 所示。可以看出,隨溫度的升高,PMMA 和PS的應力松弛時間明顯變短,而PE-HD 和PP的變化不大。

表3 聚合物熔體在不同溫度下的應力松弛時間Tab.3 Relaxation time of polymer melt at different temperature

溫度對聚合物分子運動有著明顯的影響。溫度對高分子的熱運動有兩方面的作用。一種作用是使運動單元活化。溫度升高使分子熱運動的能量增加,當能量增加到足以克服運動單元以一定方式運動所需要的位壘時,運動單元處于活化狀態,從而開始了一定方式的熱運動。另一種作用是,溫度升高使聚合物發生體積膨脹,加大了分子間的自由空間,它是各種運動單元發生運動所必須的。當自由空間達到某種運動單元所必須的大小后,這一運動單元便可以自由地迅速地運動。隨溫度的升高,這兩種作用的結果,都加快了松弛過程的進行,或者說,縮短了松弛時間[8]。

3 結論

(1)微流道中4種聚合物熔體的入口壓力降與宏觀流道相比均有增大的趨勢,而且流道尺寸越小,增大趨勢越明顯;其中,PMMA 的入口壓力降增大的幅度最大,其次是PE-HD、PS,PP的最小;

(2)4種聚合物熔體的入口壓力降均隨著剪切速率的增大而增大,不過,在高剪切速率下,入口壓力降對剪切速率的敏感性下降;

(3)微流道中,隨著溫度的提高,4種聚合物熔體的入口壓力降均降低;其中,PMMA 的入口壓力降降低的最多,其次是PS,而PE-HD 和PP的都較小;

(4)高溫下,4種聚合物的入口壓力降對剪切速率的敏感性明顯降低,尤其是PMMA,說明高溫下,聚合物的彈性形變隨剪切速率的增大變化不大;

(5)隨著口模直徑的減小,4種聚合物的應力松弛時間均大幅度延長;隨著溫度的升高,PMMA 和PS的應力松弛時間明顯變短,而PE-HD 和PP的變化不大。

[1] 吳其曄,巫靜安.高分子材料流變學[M].北京:高等教育出版社,2002:61-64.

[2] Hyun K S.End Correction in the Capillary Flow of Polystyrene Melts[J].Polymer Engineering and Science,1974,14(9):666-673.

[3] 苑會林,唐 瑾,鐘莉莉.LLDPE 在擠出加工中的彈性現象研究[J].現代塑料加工應用,1992,4(6):8-11.Yuan Huilin,Tang Jin,Zhong Lili.An Experimental Study of Elasticity on the Processing of LLDPE[J].Modern Plastics Processing and Applications,1992,4(6):8-11.

[4] Liang J Z.Effects of Extrusion Rate,Temperature,and Die Diameter on Melt Flow Properties During Capillary Flow of Low-density-polyethylen[J].Polymer-Plastics Technology and Engineering,2007,46(3):245-249.

[5] 郭吉林,周國發,周勇飛,等.異型材擠出成型過程三維等溫黏彈性的數值模擬[J].中國塑料,2006,20(10):58-63.Guo Jilin,Zhou Guofa,Zhou Yongfei,et al.The 3DIsothermal Viscoelastic Numerical Simulation of Profile Extrusion Molding Process[J].China Plastics,2006,20(10):58-63.

[6] 趙良知.LDPE熔體在圓錐型短口模擠出過程的粘彈行為研究[J].塑料科技,2005,(2):27-30.Zhao Liangzhi.Viscoelastic Properties Studies of the LDPE Melt Through Conical Short Dies[J].Plastic Science and Technology,2005,(2):27-30.

[7] 王敏杰,孫秀偉,劉 瑩.不同口模直徑下聚合物熔體流變特性試驗研究[J].大連理工大學學報,2010,50(1):52-57.Wang Minjie,Sun Xiuwei,Liu Ying.Experimental Studies on the Rheological Characteristics of Polymer Melts Under Various Die Diameters[J].Journal of Dalian University of Technology,2010,50(1):52-57.

[8] 吳大鳴,劉 穎,李曉林,等.精密擠出成型原理及技術[M].北京:化學工業出版社,2004:27-30,92-93.