缸內滾流對廢氣再循環汽油機性能影響的計算研究

韓林沛,洪 偉,楊俊偉,楊萬里,解方喜,蘇 巖

(1.吉林大學汽車仿真與控制國家重點實驗室,吉林 長 春 130025;2.奇瑞汽車股份有限公司,安徽 蕪 湖 241009)

廢氣再循環(EGR)技術憑借其清潔高效、容易實現的特點,已成為改善發動機性能和排放的重要技術途徑。近年來,隨著發動機技術的發展和節能減排的要求,汽油機使用EGR的比例也逐漸增大。汽油機EGR不僅可以減少中小負荷時發動機循環的泵氣損失,還可以降低大負荷時末端混合氣的自燃概率,從而可提高幾何壓縮比,改善燃油經濟性。然而,EGR率的增大勢必會影響發動機的正常燃燒過程,降低火焰傳播速度,增加未燃HC排放,因此發動機只有在一定的EGR率范圍內才能獲得正收益[1-8]。

汽油機一般為滾流氣道,合適的缸內滾流運動可以促進油氣混合,改善燃燒和排放特性,減少循環變動。為研究缸內滾流對EGR汽油機性能的影響,利用商業軟件AVL FIRE對1臺4氣門汽油機在不同EGR率和不同缸內滾流運動工況下的燃燒和排放特性進行了仿真計算。

1 計算方案

1.1 方案設計

對于固定形狀的氣道,其在某一轉速和負荷下產生的缸內氣流運動狀態是固定不變的,無法研究不同氣流運動對發動機性能的影響,因此只計算了不帶氣道的燃燒室模型,通過初始條件設置缸內的氣流運動狀態,然后根據計算結果反過來指導進氣道的設計。因為只研究缸內氣流運動對發動機性能的影響,不考慮燃油混合不均的因素,所以假設在進氣下止點(180°曲軸轉角)以后缸內的燃油混合都是均質的。

從下止點開始,到516°曲軸轉角排氣門開啟時刻結束,分別計算不同滾流運動對汽油機在5%,15%,25%EGR率下的燃燒和排放特性的影響,并對不同滾流狀態的點火正時作了優化分析,最后對比分析了滾流旋轉中心位置對發動機性能的影響。

1.2 滾流比定義

缸內滾流狀態的不同表現為滾流旋轉軸線不同和同一軸線滾流比不同,其中旋轉軸線位置可以通過計算軟件的初始狀態設置,而滾流比定義為實際流體的角動量與參考角動量之比,即

式中:RT為滾流比;mi為第i個網格單元的質量;vi為第i個網格單元的速度;ri為第i個網格單元處的徑向半徑;n為發動機轉速。計算過程中為方便表示不同滾流比下的角動量,重新定義滾流比為

式中:ωf為滾流旋轉軸旋轉速度;ωe為發動機轉速。

2 CFD模型的建立

2.1 計算網格

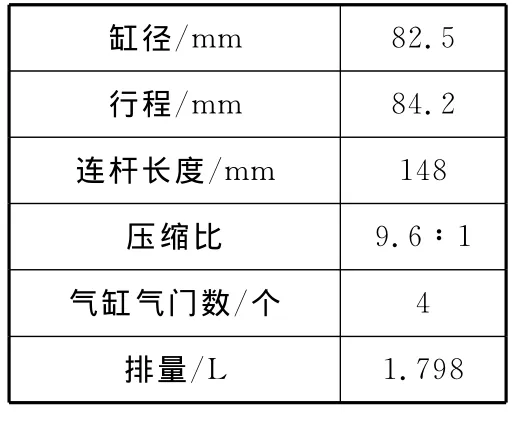

以某排量1.8L汽油機為研究對象,建立了其計算網格模型,發動機具體參數見表1。

表1 發動機基本參數

排氣上止點為0°曲軸轉角,從進氣下止點180°曲軸轉角到排氣門開啟位置516°曲軸轉角,使用FIRE軟件中FAME Engine Plus功能對發動機幾何實體模型劃分動網格。全局最大網格尺寸為1mm,最小網格尺寸為0.5mm。為保證網格質量,對結構復雜和尺寸間隙較小的地方進行了細化,下止點網格數為652 512個,上止點網格數為186 212個,下止點計算網格見圖1。

2.2 邊界條件和初始條件

邊界條件的設置對仿真計算的精度有重要影響,根據汽油機溫度特性對氣缸蓋、進排氣門、活塞和缸套的初始平均溫度進行了設置:活塞、進氣門、排氣門為移動壁面,溫度分別為600K,360K,580K;氣缸蓋和缸套為固定邊界,溫度分別為550K,450K。

FIRE軟件以曲軸轉角作為時間計算步長,開始計算角度的參數設置為初始條件,計算轉速為3 000r/min,初始點火時刻為344°曲軸轉角,火核半徑為3mm,點火持續期為0.3ms,缸內混合氣初始溫度和初始壓力分別為293.15K和0.1MPa,初始湍動能計算值為52m2/s2,湍流長度計算值為0.005,而滾流比和滾流旋轉軸線位置以及初始EGR質量分數,根據不同的計算工況設置。

2.3 數學模型

邊界值計算采用鏡面對稱Mirror,導數的計算采用最小二乘法Least Sq.Fit,壁處理采用復合壁函數Hybrid wall function,可以修正近壁處的湍動能,計算過程采用simple算法和適用于汽油機的Global特征步長。

發動機缸內的燃燒屬于湍流燃燒過程,湍流對燃燒中的傳熱和傳質起著不可忽視的作用,而化學反應能否發生以及其反應速度也受反應機理本身的影響。湍流模型采用精度和穩定性都較好的四方程k-zela-f模型,燃燒模型采用擴展的相關火焰ECFM模型,NOx生成采用擴展的Zeldovich模型。

2.4 模型驗證

為驗證計算模型的準確性,對本計算模型(不帶氣道)與帶氣道模型的示功圖進行了對比。帶氣道模型在進氣下止點180°曲軸轉角自然進氣形成的滾流比為0.77,以此作為不帶氣道模型的初始滾流比。圖2示出在相同缸內質量流量及計算條件下,5%EGR率工況不帶氣道模型與帶氣道模型的示功圖的對比。按照示功圖吻合度標準,驗證工況的缸壓和放熱率曲線重合率都較好,說明帶氣道模型自然形成的滾流狀態與不帶氣道模型通過初始值設置的滾流狀態計算結果有較好的吻合度,證明了計算方法的合理性和準確性。

3 計算結果及分析

3.1 滾流比對發動機燃燒特性的影響

汽油機切向氣道和進氣翻板的使用可以增大缸內滾流,促進火焰傳播;但滾流比的增加同時也受充氣效率的限制,過多增大缸內滾流會使充氣效率惡化,進氣量減少,因此計算滾流比的范圍選擇在2.5以內。圖3示出了EGR率分別為5%,15%,25%工況下,滾流初始旋轉中心位置在氣缸中心,不同滾流比下缸內燃燒壓力隨曲軸轉角的變化關系。從圖中可以看出,在相同EGR率下,增大滾流比可以提高最高缸內壓力,并使放熱提前,最大壓力升高率增大,其中5%,15%,25%3種EGR率工況下,滾流比2.5相比無滾流缸內氣流運動情況,最高缸內壓力分別可提高18.67%,30.30%和64.17%。說明增加缸內滾流可以改善燃燒,彌補EGR帶來的燃燒效率損失,提高EGR容忍度,特別是在大EGR率工況下,這一改善效果更加明顯。

除了提高缸內燃燒壓力,增加滾流比還可以加快燃燒速度。圖4示出了3個EGR率工況下,初燃期和主燃期隨滾流比增加的變化關系,初燃期定義為0~5%燃油燃燒質量分數所占的曲軸轉角,主燃期定義為5%~90%燃油燃燒質量分數所占的曲軸轉角。從3個柱狀圖可以看出,隨著滾流比的增大,初燃期和主燃期以及整個燃燒過程所占的曲軸轉角都呈下降趨勢。5%EGR率工況,從著火始點到90%燃油燃燒,滾流比增大到2.5可使燃燒過程所占的曲軸轉角由29°下降到20°,降幅31%,其中初燃期降幅為29.6%,主燃期降幅為32.1%;15%EGR和25%EGR工況,隨著滾流比增大到2.5,燃燒持續期分別縮短31.7%和34.8%,其中初始燃燒期分別縮短33.1%和40.4%,主燃期分別縮短30.6%和29.4%。通過以上數據分析可知,滾流比增大可以促進火核形成和發展,縮短初燃期,并且增加火焰傳播速度,縮短燃燒持續期。由圖4還可以看出,在小EGR率工況下,滾流比對燃燒過程的促進作用在主燃期較明顯,而中高EGR率工況下,初燃期受滾流比影響更顯著。說明廢氣既可以降低反應初期反應自由基的形成,又可以降低主燃期自由基與反應物碰撞反應的概率,只是不同的EGR率下,這兩種抑制作用的程度不同,大EGR率下啟鏈反應變得更加困難,因此增大滾流比對中高EGR率下初始反應改善幅度更大。

滾流比對燃燒過程的促進作用從微觀角度分析是由于缸內湍動能的增加促進了分子之間的動量、質量以及熱量交換,增大了已燃氣體與未燃氣體之間的擴散面積,降低了傳質阻力,使火焰傳播速度加快。圖5示出缸內平均湍動能隨曲軸轉角的變化,3個EGR率工況都呈現出相同的湍流變化規律,隨著活塞下行,湍動能先稍微減小后快速升高,過了345°曲軸轉角逐漸下降,在下降過程中有一個小凸起,并且這一凸起所對應的曲軸轉角與最高缸內壓力所對應的曲軸轉角相當。圖6示出EGR率5%,滾流比1.0計算工況下不同曲軸轉角的速度場。結合圖5和圖6可以看出,隨著活塞壓縮上行,滾流運動逐步被擠壓,滾流旋轉中心偏轉,特別是到更小的燃燒室空間里,宏觀高速氣流運動減弱,缸內滾流不能繼續保持,進而破碎成無規則的湍流運動,使缸內平均湍動能出現一個壓縮峰值。而平均湍動能過了最大值以后,隨著湍流運動耗損為熱能,再加上沒有新的湍流源,缸內湍動能逐漸降低,只有在燃燒最為激烈的中期,在火焰擴散傳播和缸內壓力波沖擊作用下出現小幅度回升。對比圖5a、圖5b、圖5c3個圖可以看出,相同滾流比不同EGR率工況下的缸內湍動能幾近相同,說明湍動能主要受缸內氣流運動的影響,高滾流比可以產生較大的缸內湍動能,從而對燃燒產生促進作用,降低引入廢氣對燃燒帶來的負面影響,充分發揮EGR的優勢。

3.2 滾流比對發動機排放特性的影響

廢氣作為惰性氣體引入到缸內,一方面降低了火焰傳播速度和近壁面處混合氣的完全燃燒程度,另一方面降低了燃燒溫度,導致未燃HC的氧化作用減弱。圖7所示為不同EGR率工況下,未燃HC排放質量分數隨滾流比的變化關系散點圖。從圖中可以看出,相同EGR率下,HC排放隨滾流比的增大逐漸降低,當滾流比為1.5時,HC排放就可以降到很低的水平;當滾流比為2.5時,3種EGR率工況下的未燃HC質量分數比無滾流工況降低99%以上。說明強的缸內滾流通過強化燃氣分子團和未燃混合氣的擴散混合,可以進一步促進燃料完全燃燒,提高燃燒效率,降低未燃HC排放。

圖8所示為不同EGR率工況下,NO排放質量分數隨滾流比的變化關系散點圖。可明顯看出,EGR率越高NO質量分數越低,并且不同EGR率工況下,NO質量分數均隨著滾流比的增大而顯著增加。其中5%EGR率工況,滾流比2.5相比無滾流運動工況,NO質量分數增大4.8倍;而由于高EGR率對低滾流運動燃燒惡化的顯著影響,15%EGR率和25%EGR率在滾流比1.0以下工況的NO質量分數幾乎為0,隨著滾流比的增大,兩種EGR率下滾流比2.5工況相比滾流比1.0工況,NO質量分數分別增大3.4倍和26倍。這是因為在相同空燃比條件下,NO的生成主要受缸內溫度的影響,同時EGR率越高,滾流比對NO生成的影響也越明顯,這也從反面說明了缸內滾流對高EGR率汽油機燃燒的改善作用。滾流比越大,缸內湍動能越強,火焰傳播速度也越快,燃燒質量變好,因而缸內溫度升高,NO質量分數增大。

3.3 點火正時與湍流強度的優化匹配

由前面分析可知,湍動能受滾流運動破碎影響,不同曲軸轉角呈現出不同的湍動能分布,5%EGR率、滾流比2.0工況湍動能瞬態分布的二維切片見圖9,由圖可以看出從310°到355°的曲軸轉角內缸內湍動能強度大小和分布的變遷過程。為更確切地表示出火花塞附近湍動能的變化,圖10示出了以點火位置為中心,半徑5mm的半球內不同滾流比下的平均湍動能在不點火的情況下隨曲軸轉角的變化關系曲線。可以看出,火花塞附近的湍動能和缸內平均湍動能一樣在壓縮上止點前也存在一個峰值,而且滾流比越大峰值越高。點火時刻火花塞附近高的湍動能可以促進火核形成時期的著火穩定性和火焰傳播,縮短初始燃燒期,因此合適的點火正時和湍動能匹配可以促進燃燒,提高熱效率,進而提高發動機的指示功輸出。

平均指示壓力是平均指示功除以工作容積得到的,其可以表征發動機循環做功的能力。圖11示出滾流比分別為0,0.5,1.0,1.5,2.0,2.5工況下計算角度范圍內的平均指示壓力隨點火正時的變化曲線。可以明顯看出,不同滾流強度下的平均指示壓力隨點火角的變化關系表現出相同的先增大后減小的變化趨勢,并且不同的滾流強度下有不同的最優點火角,同時還可以看出無滾流或者低滾流比的最優點火角對應的平均指示壓力反而高于高滾流比,其中無滾流比滾流比2.5的最大平均指示壓力要高出1.32%。平均指示壓力受上止點前后燃燒放熱的綜合作用,因而其大小變化可以從上止點前后兩個方面考慮。對于同一滾流比,點火正時越早,上止點前的放熱量比例也越高,平均指示壓力也就越低,而且高滾流比帶來的高湍動能使這一現象更明顯,高湍動能可以促進火焰的形成和發展,上止點前放熱量增大,因而高滾流比工況平均指示壓力更低;而點火正時推遲,雖然上止點前的放熱量減少,但隨著燃燒后移,急燃期所對應的燃燒室體積增大,壓力升高比降低,因而熱效率降低,平均指示壓力下降。除此之外,點火推遲,燃燒初始期所能利用的湍動能也降低,燃燒促進作用下降,因而也不利于平均指示壓力的提高。

對于低滾流比缸內運動,壓縮后期湍動能較低,點火之后火焰發展傳播相對較慢,初始燃燒期延長,上止點前的放熱量隨之減少,壓縮負功低,燃燒相同的燃料能發出更大的指示功;相反,高滾流運動在壓縮后期的湍動能較強,點火之后火焰發展和燃燒速度較快,上止點前的燃料燃燒比例增多,壓縮負功變大,因而指示功降低,平均指示壓力也降低。通過以上分析可知,高湍動能可以促進燃燒,縮短燃燒初始期,改善廢氣再循環對燃燒的抑制作用,但一定程度上也會增大壓縮負功,降低平均指示壓力,因而點火正時與滾流運動以及EGR率合理匹配才能發揮出最優效能。

3.4 不同滾流旋轉中心位置的性能對比

氣道結構和傾角不同,缸內滾流運動的旋轉中心位置也不同。圖12示出了5%EGR率、滾流比2.0工況9種不同滾流旋轉中心位置的滾流運動在180.5°與190°曲軸轉角的壓力場和流場流線。從圖中可以看出,在180.5°曲軸轉角時,壓力場與流線整體表現出氣流運動方向遠離燃燒室壁時壓力較低,流向燃燒室壁面時壓力較高的趨勢;當壓縮行程到190°曲軸轉角,9種不同初始狀態的滾流運動流線旋向和位置變得幾近相同,旋轉中心都變化到了氣缸中心,并且壓力場也變得均勻。而此時活塞從下止點由靜止狀態開始運動,到190°曲軸轉角時,速度并不是很大,對這一過程的氣流運動影響較小,因此旋轉氣流的向中心運動趨勢是缸內壓力分布不均勻和高速運動氣流與燃燒室壁面擠壓的綜合作用的結果,使得偏心旋轉的滾流運動在氣門關閉以后有一個往中心轉移的自運動過程。

為進一步說明不同旋轉中心的缸內氣流運動發展變化及其性能對比,圖13和圖14分別示出了9種計算工況的缸內平均湍動能和缸壓曲線。從圖中可以看出,除了平均湍動能在曲線前半段有微小的差異,9種工況的平均湍動能后半段曲線及缸壓曲線幾乎完全重合,沒有表現出明顯的差異性,因此初始缸內滾流旋轉位置對發動機燃燒性能影響不大。所以在利用高滾流比提高汽油機廢氣再循環容忍度的氣道設計過程中,只需在相同滾流強度下保證盡可能大的流量系數和最優的油氣混合均勻性,而不用考慮滾流旋轉中心對發動機燃燒特性的影響。

4 結論

a)高滾流比可以改善廢氣再循環汽油機的燃燒和排放特性,提高汽油機的EGR容忍度,對進一步發揮EGR在汽油機上的應用優勢具有重要意義;

b)在5%EGR率工況下,相同滾流比下,平均指示壓力隨點火提前角的減小呈現先增大后減小的變化規律;通過與點火正時的優化匹配,低滾流比時的最大平均指示壓力高于高滾流比時的最大平均指示壓力;

c)不同的滾流旋轉中心位置并沒有表現出明顯的性能差異,但其計算結果對進氣道的設計和缸內氣流運動組織仍具有一定的指導意義。

[1] Jennifer Wheeler,Dusan Polovina.Increasing EGR Tolerance using High Tumble in a Modern GTDI Engine for Improved Low-Speed Performance[C].SAE Paper 2005-01-0069.

[2] Andreas W.Berntsson.The Effect of Tumble Flow on Efficiency for a Direct Injected Turbocharged Downsized Gasoline Engine[C].SAE Paper 2011-24-0054.

[3] Reese R A,Vick R K.Impact of Tumble on Combustion in SI Engines:Correlation between Flow and Engine Experiments[C].SAE Paper 2007-01-4003.

[4] 韓文艷,許思傳,周岳康.滾流比對缸內直噴汽油機混合氣形成及燃燒的影響[J].內燃機學報,2012,30(6):499-505.

[5] 李云清,劉 賓,王會霞.基于 AVL-FIRE的汽油機缸內滾流的模擬計算[J].柴油機設計與制造,2007(3):118-121.

[6] 段 偉.缸內直噴汽油機熱機起動首循環著火特性的研究[D].長春:吉林大學,2011.

[7] 胡春明,鄭振鑫.汽油機缸內滾流運動的評價研究[J].車用發動機,2009(6):15-19.

[8] 徐通模.燃燒學[M].北京:機械工業出版社,2010.