3C產品加工案例

江蘇斯達工業科技有限公司高級工程師 牟宗平

近年來,隨著信息技術的發展及數碼時代的出現,3C產品設計以其便攜化、個性化、小型化、超薄化及時尚、輕巧、簡單易用等特點,越來越受到廣大消費者的青睞。加之集計算機、通信、消費類電子產品于一體的數字化3C融合,更是極大地豐富了信息產品市場,滿足了人們物質、文化、娛樂、生活等各方面的需求。人們在關注3C產品的品牌、功能、質量、價格外,往往很少了解3C產品的加工過程。3C產品種類繁多,結構的設計及制造工藝也各不相同。目前,國內不管是在3C制造領域中,還是在傳統制造業領域,技術與裝備都處在一個發展階段,與國外發達國家相比還有一定的差距,自主技術創新能力還不夠強大,雖然“中國制造”的產品遍及全球,但一直沒有擺脫“廉價品”代名詞的陰影,因此,中國的3C制造行業在全球市場響應速度加快的背景下,也面臨一個巨大的挑戰,同時也帶來了難得的發展機遇。

我公司是集精密鈑金制造、機加工、模具設計制造和機械/電子產品集成裝配為一體的合約制造商,同時也是國內3C產品制造企業之一,業務范圍從初期的電子機芯行業拓展到了計算機、通訊、醫療、汽車、金融設備系統、半導體加工設備以及新能源設備制造等領域,3C產品的主要客戶有飛利浦、華碩、惠普、大唐移動通訊設備(移動通信)、愛德奇電訊、威圖電子、昆山四海電子、衡東通訊以及華為、富士康等。

目前,用于3C產品加工方面的設備有激光切割機1臺、數控沖床10臺、數控折彎機15臺、壓鉚機10臺、25~400t鈑金沖壓機65臺、壓鑄機12臺,以及組裝、電裝流水線各3套配套設施。

下面結合本公司部分3C產品的實際加工制造過程,對其加工方面的技術、加工工藝、所用的設備以及配套設施情況加以介紹說明,希望能給大家帶來一些幫助。

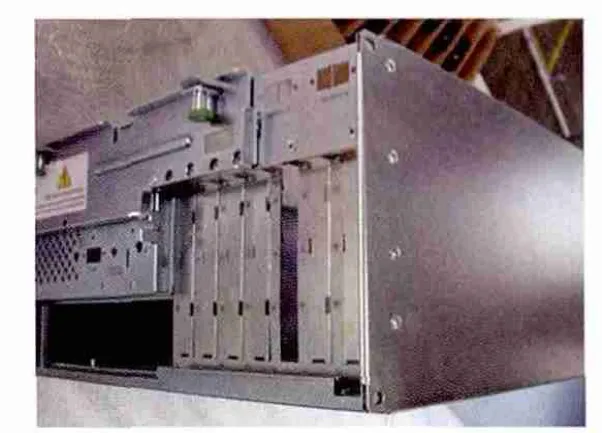

某電腦主機箱體的加工

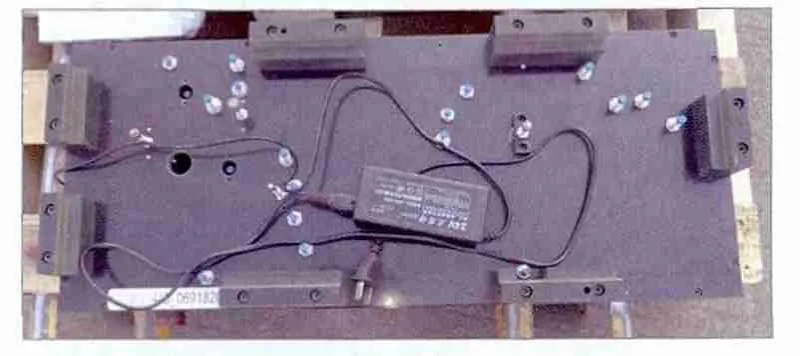

圖1

(1)產品開發準備 如圖1所示,某電腦主機箱體項目開發,主要材質為鍍鋅冷板。要想加工此類產品,首先,需要工程部初步建立大致的BOM表,并召集工藝部、品質部、生產車間等相關部門進行新品開發評估,分析和討論加工過程中可能出現的難點及解決措施,并落實所需加工工藝路線、設備、工裝夾具、量具設計制作以及零、組件加工時間節點等內容,最后整理下發正式詳細的BOM清單。

(2)工藝及工裝準備 工藝部根據工程項目部下發的圖樣,進行零件拆分、歸類,在編制工藝文件的同時,還要考慮哪些折彎零件需要展開,哪些零件需要設計模具,沒有模具的零件如何安排加工,工裝夾具、量具如何快速制定等問題。①在折彎零件展開方面,我公司傾向于使用基于CAD安裝的外掛軟件PressCAD2004進行操作,可快速進行零件展開、編程,有效地縮短了產品開發工藝準備時間。②3C產品的開發經常用到大量的沖壓模具(見圖2),因此,在設計模具的初期,如有的零件能采用連續模加工就盡量避免設計工程模來加工,連續模不僅可以提高工作效率,而且還能節省產品開發及后期管理的費用(見圖3)。③3C產品更新換代周期短,多為一年一個版本,因此,設計變更頻繁,在試制階段,零件的成形需化繁為簡,數控沖床或激光切割設備能解決的零件,盡量減少專用沖壓模具的開發。④工裝夾具、量具設計方面,對于治具、標準部分,如銷子,沖針,上、下模板,內外導柱導套,壓板,壓鉚,旋鉚頭等進行備料庫存,先加工出外形,待設計圖樣下達后,可后續快速加工制定,縮短其生產準備時間。⑤工藝規程(作業指導書)編制方面安排要合理,盡量壓縮工序數量,減少因產品周轉造成的磕打碰傷、劃傷等現象。

圖2

圖3

(3)生產試制過程 3C產品生命周期短,迫使其生產周期也很短,甚至有的消費電子產品從設計到出樣僅僅三、四天的生產周期,因此,車間生產安排也非常的重要,既要滿足質量要求,又要提高其工作效率,車間經常采用兩班倒作業制,人停機不停,設備一天24h處于運行狀態,如圖4所示。在此試制期間,項目、工藝、品質小組要緊密配合生產現場,不僅能給予指導,而且對其出現的問題還要及時處理和解決,同時,工藝人員要善于分析、總結問題,對其加工方案進行優化和完善。

圖4

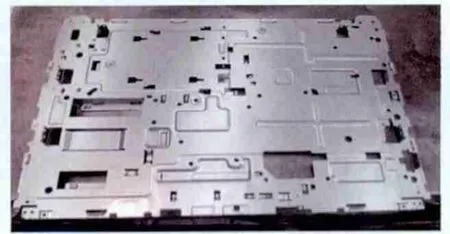

底板的加工

華碩某底板零件,如圖5所示,材質DC51D,厚0.8mm,需要經過多次上、下沖凸包、沖孔、抽芽、攻絲、切邊、整形、壓毛邊、折彎、鉚合螺柱等長達13道工序,這類零件需要由專用的工程模具制造,產品開發、工藝工裝準備及生產試制過程同上。

但為了提高工作效率,在生產試制過程中除安排相鄰設備加工、物料滾筒快速輸送外,還進行了一些工藝改善(見圖6),第一道工序中,板材整齊擺放相互貼合,由于薄板邊緣易劃手,操作人員需戴手套拿取零件,此時借助磁性分層器可將板材自行分開,方便拿取加工;而在抽芽攻絲工序中,采用可動腕組合多軸攻絲機進行攻絲,可實現底板5處螺紋孔的同步加工,如圖7所示。

圖5

圖6

圖7

3 C產品制造中經常出現的技術及質量問題

上述2種3C產品是我廠常見的典型加工案例,針對大多數3C產品來說,加工制造過程中常會遇到以下一些技術、質量問題。

(1)需要A級面保護的外觀件表面貼膜(如電腦主機外殼),經折彎或組裝加工后,在包裝工序時易出現遺漏去膜現象。

(2)連續模雖然快速,但有時送料機會出現送料不暢、跑偏等現象,易耽誤批量生產。

(3)在產品大批量生產過程中,工程模具易出現沖子、沖針磨損或斷裂等現象。

(4)沖壓或壓鑄的零件出現毛刺偏大或飛邊,人工不易去除。

(5)批量鉚合的螺柱,不易100%檢查是否存在鉚合不到位、松動、錯鉚或漏鉚等現象。

(6)硬料模具設計制作過程中,受機床精度及刀具的限制,有的精密型腔模具表面粗糙度達不到客戶指定要求。

(7)受企業經濟實力及高端智能機器人開發的影響,復雜精細的產品組裝還需要人工操作,高端智能機器人還沒有被廣泛地應用。

(8)對于生產3C產品的大多數中、高檔數控機床,其核心零部件如激光發射器、主軸、操作系統仍需要進口,在一定范圍內制約國內中、小型生產企業的發展。

解決措施及看法

(1)改變貼膜顏色,由無色換成藍色,有助于檢查去膜工序。

(2)調整送料機送料速度和方向,或采用人工送料。

(3)復制2~3套沖子、沖針等模具配件,及時修模,平日多注意模具保養和配件壽命管控。

(4)修理下模刀口、調整間隙或著色修理壓鑄模具。

(5)設計電檢測工裝,利用距離傳感器檢測鉚釘是否存在鉚合不到位、松動、錯鉚或漏鉚等現象,如圖8所示。

圖8

對于“制造中經常出現的技術及質量問題”第6、7、8三項問題,技術含量很高,也是難于攻克的問題,目前國內機床、設備、刀具等行業在此領域還不是強項,未來發展空間很大,相信不久的將來在某些領域會有所突破,能夠讓3C加工制造行業在未來的市場上具有強大的競爭力,同時也期待著國內的3C制造行業能像蘋果機一樣做出世界級的中國品牌。