V形槽角度快速測量

齊齊哈爾二機床 (集團)有限責任公司設計院(黑龍江 161005) 楊曉東

機床在使用過程中需要定期檢修,對已磨損的零部件進行修復或更換;在機床進行大修或改造的過程中,也需要對已損壞的零件進行更換。在這個過程中,就需要對損壞的零件進行測繪后重新制造,然后進行更換。在測繪過程中,經常會遇到角度的測量,比如V形槽角度的測量等。由于V形槽的角度是面與面的角度,從某種意義上來講是一種立體角度,特別是在機床的大修或改造中,能否對V形槽角度進行準確測量,直接影響相關修配和改造零件的尺寸,最終決定機床性能和精度的高低。如果被測角度不是特殊角度 (如90°)時,對于現場沒有專用測量工具的技術人員來說,僅靠角度規、分度尺、萬能角度尺等傳統測量工具,實現直接對V形槽角度的測量難度會很大,測量工作將無法進行下去。如何利用車間現場有限的測量工具,快速完成測量任務,是一直困擾現場技術人員的問題。

本文介紹一種能夠通過簡單測量快速計算出V形槽角度的方法。此方法是通過總結多年的設計經驗,并且經過現場的實踐檢驗,證明是一種切實可行且能夠充分滿足現場實際測量需要的方法。利用現場常用的測量工具,總結出一個計算被測零件角度的計算公式。按照下文中介紹的方法測量出相關數據并代入公式后,能夠迅速計算出被測零件的角度。尤其是對于一些角度特殊、體積較大的零件,更不需要專用的量具及檢具。

1.測量原理及角度計算過程

測量過程需要準備的工具有:

(1)量柱2個:需根據V形槽尺寸選取直徑不同的量柱一個,要保證量柱放到V形槽后,量柱上表面高出V形槽上表面。

(2)卡尺或深度尺1把 (需根據實際情況選擇合適的量程)。

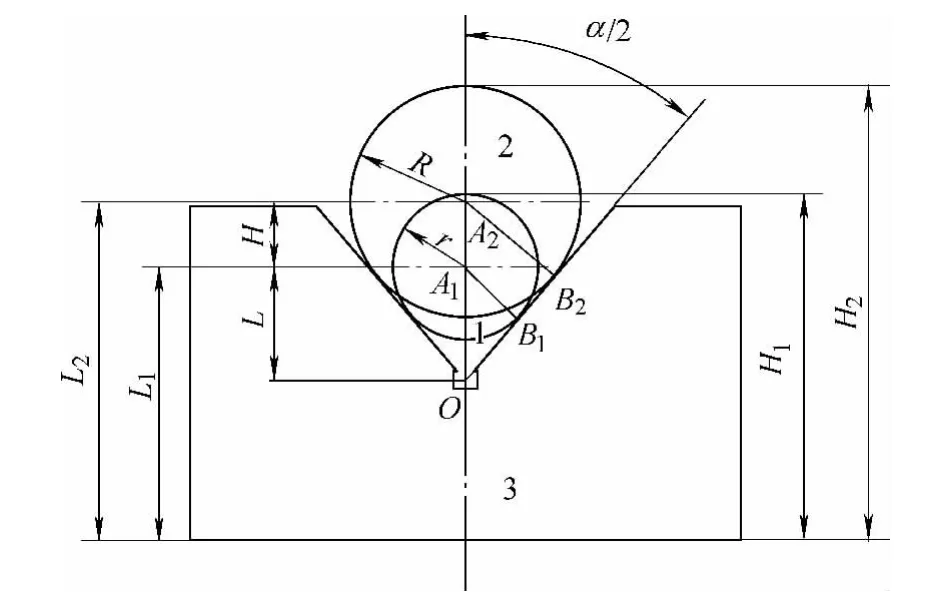

如附圖所示,1為量柱1,2為量柱2,3為V形槽,O為V形槽兩槽面的交點,L1為量柱1中心線到V形槽底面的距離,L2為量柱2中心線到V形槽底面的距離,H1為量柱1的最高母線到V形槽底面的距離,H2為量柱2的最高母線到V形槽底面的距離,r為量柱1的半徑,R為量柱2的半徑,A1、A2分別為量柱1和量柱2端面圓中心,A1B1、A2B2分別為垂直于V形槽兩槽面的兩條線,α為V形槽角度。

測量尺寸圖

數據測量步驟為:

第一步,在測量前,需將被測零件的表面徹底清洗并且擦拭干凈。將清理后的零件置于工作平臺上,使其固定,如零件太大,移動困難,需要在原地測量時,則必須確保零件被固定,否則測量數據將不準確,并且容易造成意外傷害。

第二步,如附圖所示,分別測量兩個量柱的半徑r、R,將兩個量柱放入V形槽內,使其與V形槽緊密接觸,分別測量圖示中的H1及H2尺寸。為保證最后計算結果的準確性,測量時不能用力太大,并且需要進行多次測量,計算出最后的平均值,以此作為最后計算公式中代入的數值。

角度計算如下:

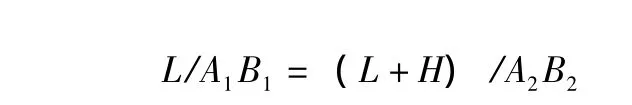

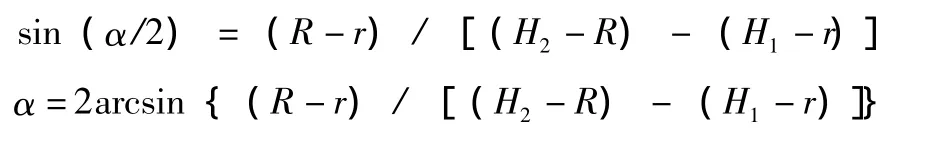

△OA1B1與△OA2B2為相似三角形,根據相似三角形定理可知

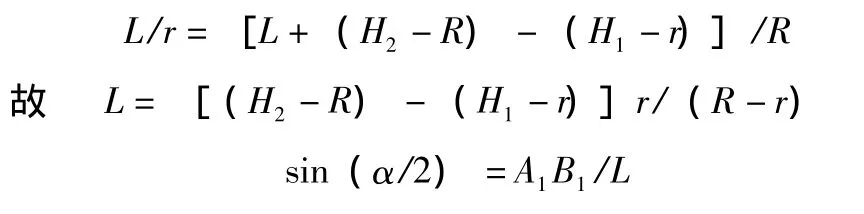

將已知條件代入,可得

將已知數值代入,進行推導,可得出角度計算公式

將先期測得的數據R、r、H1和H2值代入上式,可快速計算出角度值。

先期進行各數值測量時,采用多部位測量,多次測量取平均值,最終求得V形槽角度α。

2.測量注意事項

為了盡可能減小測量誤差,實現對V形槽角度的準確測量,使用該方法時要注意以下事項:

(1)被測零件外表面需徹底清洗并且擦拭干凈。

(2)選用標準量柱或規矩的圓柱,以滿足測量及計算準確性要求。

(3)需用正規并且檢定合格的卡尺或深度尺,以保證測量結果的可靠性。

(4)在被測零件圓柱外表面長度方向取多個位置進行測量。

(5)為消除測量和計算的偶然誤差,此方法應多次測量,取平均值。

(6)在使用卡尺或深度尺時應力度適中,保證卡尺或深度尺與被測零件圓柱外表面實現三點的同時接觸。

(7)要確保卡尺的測量量程大于被測零件的直徑,否則請更換更大規格的卡尺,并重新測量數值。

(8)V形槽開口朝上水平放置,保證量柱與V形槽兩槽面線性接觸時,量柱對兩槽面的壓力相等。

3.結語

正確把握該測量方法的注意事項,利用現場常用的工具,通過簡單的測量,計算出V形槽角度,給現場測量工作帶來了便利,提高了測量工作效率。由于節省了制作專用量檢具的費用,也給工廠帶來了經濟效益。