Cimatron E11.0模板定制在汽車轉向節鍛造模具制造中的應用

安徽安簧機械股份有限公司 (安慶 246005) 曹結根

Cimatron E11.0模板定制在汽車轉向節鍛造模具制造中的應用

安徽安簧機械股份有限公司 (安慶 246005) 曹結根

隨著汽車制造業的發展,對于汽車轉向節鍛造模具的加工精度要求越來越高,因此,如何提高模具表面加工質量,提高鍛壓、切邊、精整制件精度將成為一個企業能否承接高端商務乘用和越野SUV汽車鍛造模具的重要技術能力衡量指標;為了能更好、更專業地滿足鍛件加工質量和周期的需求,筆者特根據鍛造模具的需求定制了一整套加工模板(基于CimatronE11.0的模塊)來實現自動化編程和自動化加工,助推汽車鍛模行業的發展。

1.目前模具編程加工存在問題

數控編程:編程人員工作壓力大,編程工作量大,且存在不可控碰撞風險 (比如鍛模都是通過大量的焊補進行修復重新使用),工藝流程無標準規范,數控加工行業人員流動頻繁,個人操作和工作習慣不同,造成企業工藝流程千姿百態,無法統一。

2.CimatronE11.0模板編程解決方案及實例應用

(1)準備工作 先用集合、組合曲線和顏色等功能將圖檔歸類、控制加工范圍和根據精度要求區分不同的加工曲面 (比如產品型腔內要留余量用于精加工,橋面和飛邊倉面直接粗加工到位),如該產品為右轉向節,先建立右轉向節集合,根據需要提取型腔內部輪廓線和鎖扣及上下倒角的輪廓線,并用顏色將型腔 (粉紅色)和飛邊 (草綠色)區別開來。同時建立鏡像平面YZ,左轉向節的TP由此平面鏡像產生。在此之前先根據需要建立好刀具庫備用(見圖1、圖2)。

(2)建立TP 以中文建立TP,分別建立右上模淬火前、左上模淬火前、右上模淬火后、左上模淬火后、右上模大修、左上模大修、右上模去裂紋、左上模去裂紋幾個TP。

圖1

圖2

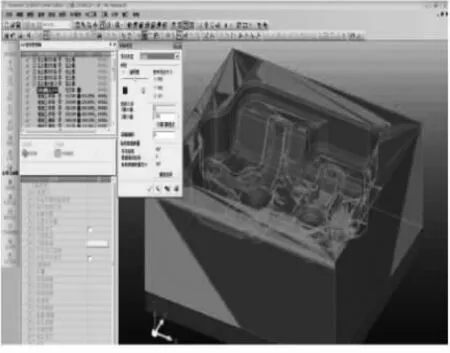

以建立右上模大修TP為例,首先根據鍛造工藝的要求,粗加工時對模具型腔分區域使用兩組曲面加工,型腔內部留余量給精加工,飛邊倉面直接粗加工到位 (見圖3、圖4)。

圖3

圖4

(3)建立毛坯 因為鍛造模具基本上都是通過下沉修復 (一般每次下沉3 mm)和局部堆焊后反復使用,所以在編制工藝時先建立抬高3 mm的集合作為參考毛坯,接下來以此集合的曲面作為參考毛坯(見圖5、圖6)。

圖5

圖6

(4)模具粗切 利用毛坯識別功能,依次使用32R620R512R010R5的刀具進行粗切。先從定制好的刀具庫調入刀具并應用其轉速、進給等切削參數,再設置切削深度、余量、精度、順逆銑等參數并按粗加工的要求分顏色選取曲面和輪廓之后開始放入后臺進行運算,接著編輯后面的精銑刀路 (見圖7、圖8)。

圖7

圖8

(5)模具精切 終鍛型腔因尺寸要求嚴格需要進行半精加工,所以先使用12R0.4的刀具對終鍛型腔進行半精加工,完成后先使用12R0.4精加工型腔平面部分,后使用12R6精加工型腔曲面,完成整個鍛模的精加工 (見圖9)。

(6)模具清根 使用8R4/6R3刀具,利用自動清根功能完成模具的R角清根,此刀路要注意建立刀具夾套,利用軟件的刀具干涉檢測功能進行刀具的碰撞檢查,然后利用精銑所有對鎖扣進行單獨切削,保證合模的間隙 (見圖10)。

圖9

圖10

(7)保存模板 依照鍛模大修的思路,完成所有的淬火前、淬火后、大修、去裂紋等TP,全部完成后直接保存為模板(將所有的TP保存為多個刀路模板*.mtt),如圖11所示。

圖11

(8)應用模板應用模板時,選擇多個刀路模板*.mtt,應用模板之后,每個程序只需要重新選取輪廓和曲面計算即可,其他的所有參數均不用設置,一是節約了參數設置的時間,提高了效率;二是有效防止參數設置遺漏,提高了正確率。

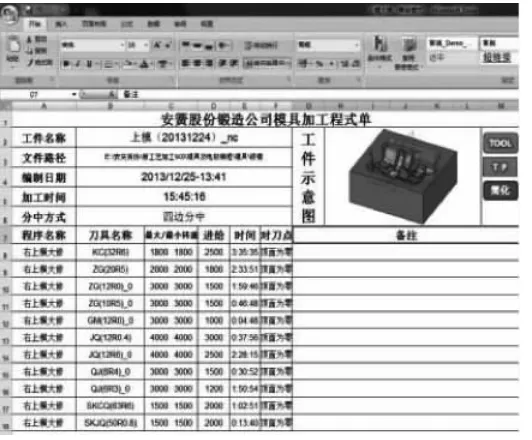

(9)批量后處理和創建報表 后處理采用GPP2批量后處理,創建的后處理文件夾自動歸類,自動創建與工藝匹配的加工報表,而且全部是中文路徑,與之前的手動后處理相比,一是大量地節約了后處理的時間,提高了至少30%的效率;二是節省了手動寫報表的時間和有效地防止了手動書寫的錯誤和遺漏 (見圖12)。

圖12

3.結語

以上介紹了CimatronE11.0模板定制功能在汽車轉向節鍛造模具加工中的應用,隨著制造成本的上升、信息化的加快,工藝定制已經成為必然的發展方向,通過工藝定制,提高效率,統一標準,使企業利益最大化。

20140112)