CW6180車床尾座頂尖的改造

兗礦機電設備制造廠(山東 鄒城 273500) 王 真

隨著我廠的不斷發(fā)展壯大,每年所承接的支架類型和數(shù)量也越來越多。如何在生產(chǎn)工期緊、任務重的情況下既能保證產(chǎn)品液壓缸質量,又能提高生產(chǎn)效率,已成為了擺在我們面前的一道難題。經(jīng)過理論分析與現(xiàn)場實踐調研,通過對CW6180車床尾座頂尖的改造,進一步提高液壓缸缸筒的加工效率,降低返修率。

1.問題分析與解決方法

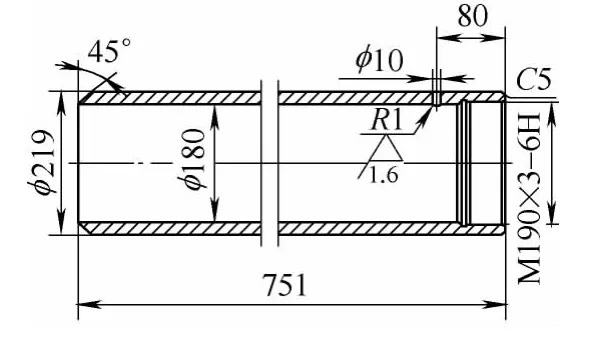

圖1為缸徑φ180mm缸筒,生產(chǎn)工藝大體為:下料→熱處理→車架位→鏜孔→精車→劃線→鉆孔。臥式車床車架位原加工方法:①車缸筒架位時,用自定心卡盤夾左端,右端采用CW6180車床尾座自制大頭頂尖,車兩架位。②夾左端架右端中心架,平右端面車倒角。③夾右端架左端中心架,平左端面車倒角。這樣,缸筒要經(jīng)過3次裝夾,來回利用3次行車,嚴重降低了缸筒生產(chǎn)效率與生產(chǎn)進度。此加工方法是以缸筒外圓定位,由于缸筒原材料同軸度超差、熱處理后變形,容易造成缸筒壁厚不均勻,精鏜時易出現(xiàn)少量面積黑皮現(xiàn)象,產(chǎn)品質量達不到要求。

圖1 缸徑φ180mm缸筒

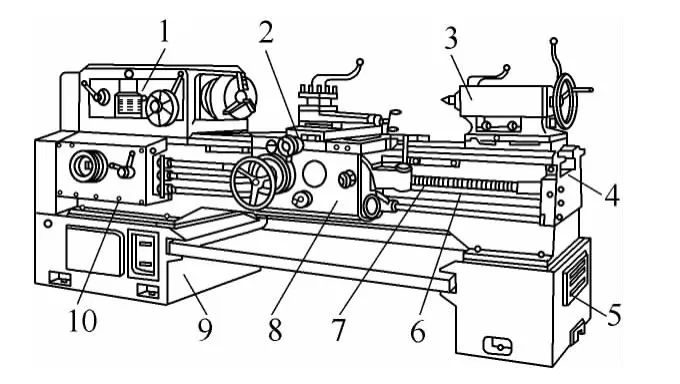

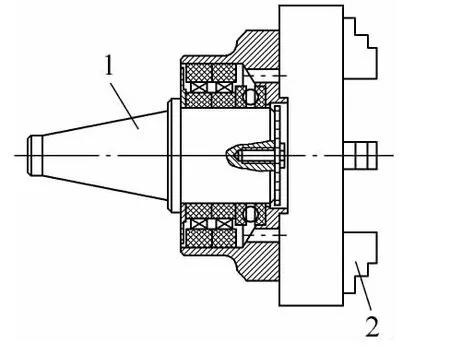

如圖2所示,通過對CW6180車床設備及其工作原理的研究、理論分析和現(xiàn)場實踐證明,改造CW6180車床尾座,在尾座上加裝單動卡盤工裝 (見圖3),缸筒車架位新加工方法:用四爪撐缸筒兩端,以內孔找正,車架位,平兩端端面,車倒角。缸筒只需經(jīng)過一次裝夾,利用一次行車,大大提高了缸筒生產(chǎn)效率與生產(chǎn)進度,由于是以缸筒內孔找正,根據(jù)內孔余量,調整缸筒同軸度達到要求,保證缸筒精鏜后壁厚均勻,從而保證了產(chǎn)品質量。

圖2 CW6180車床

圖3

2.經(jīng)濟效益

根據(jù)我廠的年生產(chǎn)能力,每年按10套支架,每套支架120架,每架10個缸筒需要車架位,則一年需車架位的缸筒10×120×10=12000件。①行車電費:行車每次裝夾一次按5min計算,經(jīng)過對車床尾座的改造,則省去兩次行車的裝夾,共計12000×5×2=120000min=2000h,行車1h大約12kW·h,每度電按1元計算,則每年共節(jié)省行車電費2000×12×1=24000元。②機床電費:車床原加工每件缸筒大約需要15min,經(jīng)過改造后只需5min,臥式車床1h大約10kW·h,則每年共節(jié)省臥式車床電費12000× (15-5)min=120000min=2000h×10×1=20000元。③人工費:原缸筒加工方法,每位職工加工一件缸筒按10元計費,經(jīng)過改造后,節(jié)省了加工工序,縮短了加工時間,每位職工按5元計費,則每年共節(jié)省人工費12000× (10-5)=60000元。④雜費:另外還有機床折舊費和刀具使用費每年節(jié)省合計大約為20000元。

經(jīng)過對車床尾座的頂尖改造,總計每年節(jié)省費用:行車電費+機床電費+人工費+雜費=2.4+2+6+2=12.4(萬元)。

3.效果檢查

現(xiàn)場實踐證明,通過對W6180車床尾座頂尖的改造,不僅提高了生產(chǎn)效率與生產(chǎn)進度,而且也提高了產(chǎn)品質量和使用壽命,并且已經(jīng)在批量生產(chǎn)中得到廣泛的應用,具有良好的經(jīng)濟效益和社會效益。

4.結語

通過對CW6180車床尾座頂尖的改造,優(yōu)化了液壓缸筒的生產(chǎn)工藝,產(chǎn)品質量得到了保證,生產(chǎn)效率也有了較大幅度的提高,在液壓支架液壓缸生產(chǎn)中具有一定的推廣意義。在此基礎上,仍不斷探索新工藝和制作新工裝的途徑,針對研發(fā)產(chǎn)品的結構和形式進行適當調整,已適應市場的需求,提高了本廠液壓支架的市場競爭力。