高升油田稠油火驅產氣對摻稀油工藝的影響與改進

周運恒, 柴貿杰

(1.中國石油遼河油田公司,遼寧盤錦 124000;2.西南石油大學)

高升油田屬于深層塊狀高孔高滲普通稠油油藏,油層平均埋深1 700 m,平均有效厚度67.6 m,原油50 ℃脫氣黏度3 000~4 000 mPa·s,膠質瀝青質含量45%左右。自1978年投入開發以來,該油田經歷了常規開采、蒸汽吞吐開發兩大階段。20世紀90年代,原油產量以每年10萬噸速度大幅度遞減。為改善油田開發效果,先后開展了蒸汽驅、熱水驅等多項開發方式轉換試驗,但均未取得突破性進展。2008年始率先在高3618塊開展火燒油層開發試驗,取得了較好的開發效果。截止2013年底點火井59口,開井56口,日注氣52×104m3,注氣壓力為0.8~10 MPa,對應一線油井達250口。隨著火驅的不斷深入,火驅產氣大幅度增加導致抽油泵泵效低、環空摻稀油降黏效果差等。

1 火驅產氣對稠油摻稀油的影響

1.1 抽油泵泵效低

火驅受效后,油井產氣量迅速增加,平均單井日產氣量由驅前46 Nm3增加到5 700 Nm3,最高單井達2.3×104Nm3;油井產氣量高時,入泵氣體影響排液,造成泵效明顯降低,嚴重時甚至會發生“氣鎖”,導致油井無法正常生產。

1.2 摻稀油降黏困難,事故井增多

試驗井組火驅受效后,油層溫度開始增加,但是采出油仍然具有很高黏度,還需要進行摻稀油降黏生產。由于油井摻稀油與產出氣通道均為油套環空,產氣大幅度增加后,導致摻入的稀油被產出氣攜帶進入氣系統,無法有效到抽油泵下與稠油混合降黏。尤其是高產氣的油井更為嚴重,甚至造成油井負荷顯著增加、卡井事故明顯增多。以高3618塊為例,檢泵井數由2008年的58口增加到2012年85口,增加46.5%。

2 火驅產氣的控制及摻稀油工藝改進

2.1 技術路線

從油井地質剖面入手,從油層到井筒、從采油管柱到地面系統進行調整,確定如下技術路線:一是根據油井產氣狀況和井身結構對油井分類,對油氣單層產出與油氣混合產出的井采取不同封采技術,實現封氣與采氣;二是將油井的產出液、產氣和摻稀油進行井下分離、分流,解決摻稀油降黏困難和抽油泵泵效低的問題(見圖1)。

圖1 火驅產出氣控制技術路線

2.2 井下封采工具配套[1-2]

2.2.1 橋式封氣法

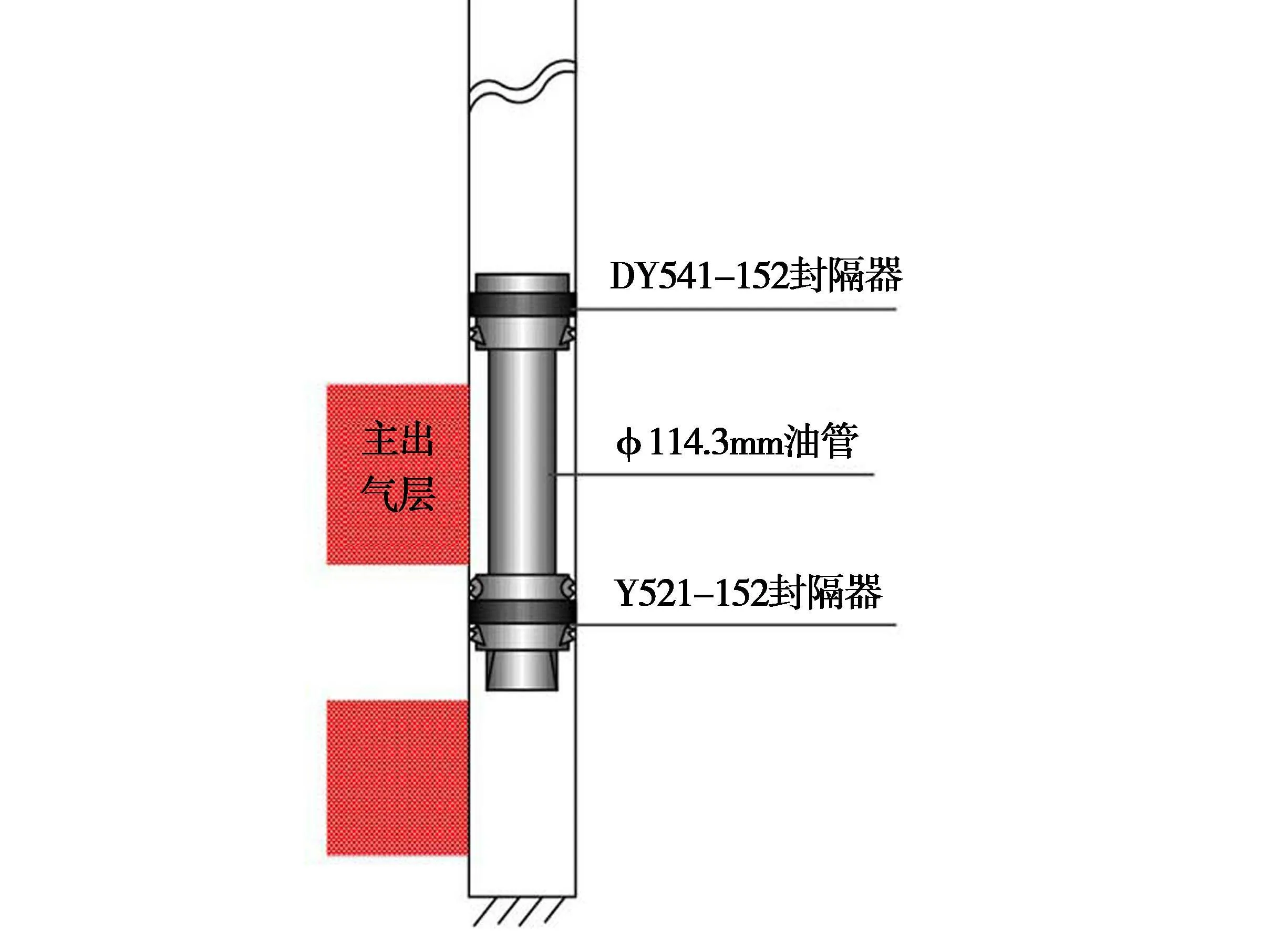

該方式適合于有隔夾層且具備卡封隔器出氣量大的油井,其管柱主要由丟手式大通徑封隔器、連接管、卡瓦大通徑封隔器和喇叭口等構成(見圖2)。

工作原理:當管柱下到預定位置后,先旋轉座封下部卡瓦封器、壓重、投球、水泵車油管正打壓,座封丟手式封隔器,同時將管柱丟開,實現對產氣層的封堵,下泵通過封氣層投產。

圖2 橋式封氣管柱

技術特點:該管柱所有配套工具保證內通徑φ100 mm,可保證φ73 mm油管和φ57 mm抽油泵下入油層底;封隔器設計采用擴張型封隔器壓縮式膠筒,以保證其擴大外徑及密封性能。

2.2.2 封氣采油一體管柱法

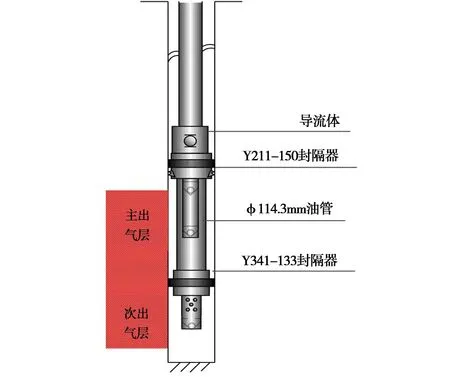

經過長期多輪次蒸汽吞吐開采,套管變形井的數量愈來愈多,尤其是油層射孔段套管變形(無法進行有效整形),使得油井機械封采工藝措施很難實施,嚴重影響該類油井的產能,為此設計應用了封氣采油一體管柱的一種封氣方式。該方式適合于無隔夾層及油層射孔段套管變形的產氣量大油井,其管柱主要由管堵、篩管、打掉球座、無卡瓦套變封隔器、連接管、抽油泵、大通卡瓦封隔器和導流體等構成(見圖3)。

圖3 封采一體化管柱

工作原理:當管柱下到預定位置后,先提拉座封上部卡瓦封器、壓重;水泵車同環空反打壓,座封下部套變封隔器,繼續打壓,打掉球座,完成封隔產氣層,下活塞泵和抽油桿后,開抽生產。

技術特點:該管柱可通過油層段套管變形(最小內徑>140mm)的井或無卡封位置的油井進行封氣,封氣與采油管柱合二為一,施工一次完成;封隔器設計采用擴張型壓縮式膠筒式,以保證其擴大外徑及密封性能,同時采用液壓限位方式,保證封隔器的密封牢固可靠。

2.2.3 封氣密封件選擇與參數優化

封隔器膠筒材料是影響氣密封的關鍵,既要能滿足耐油和耐溫,又要有較高的抗張強度和較好的彈性,而且易于成型。通過對目前油田常用的密封材料(丁腈橡膠、氟橡膠、氫化丁腈橡膠、丁基橡膠、乙丙橡膠、丁苯橡膠、順丁橡膠等)進行對比分析,確定采用丁腈橡膠,其特點是具有良好的耐油性、彈性、較高的抗張強度及較高耐溫性,通常在120℃情況可以下連續使用,在熱油中也能耐溫150℃。

由于氣體對封氣封隔器密封要求更高,因此,需要對封隔器密封件進行重新計算與優化。通過計算,對上述封隔器密封件進行優化,確定最佳長度和壓縮力,保證有效封氣。

2.2.4 井下復合氣錨和螺旋分流器研制

開發研制了旋流式油氣分流器與高效復合氣錨配套的摻稀油防排氣工藝,該工藝適合不具備下封隔器的油氣混出油井,其管柱主要由復合氣錨、抽油泵、油管、螺旋分流器、井口扁四通等構成。

工作原理:液氣混合物入泵前先經過復合氣錨,在氣液密度差的作用下,氣泡產生向上的垂直分速度,加上氣液混合物在進入氣錨孔眼時產生撞擊和擾動,使部分氣體從液體中分離山來,實現了油氣的初步分離;另外大部分小氣泡仍被液體攜帶而下,液體在倒螺旋機構內部螺旋向下流動,在離心力的作用下,氣泡因密度小,沿著倒螺旋體內側上行,聚集到螺旋道中心的大氣泡經螺旋道中心的環孔向上運移,通過套管進入地面出油干線;在螺旋道邊緣被分離含氣較少液體被抽油泵抽到地面,從而消除氣體對抽油泵影響[2];被分離后的套管氣體在接近井口時,經安裝在近井口的油套環空內螺旋分離器(與套管構成二套環空,內環空摻稀油,外環空配有螺旋管片進行離心分離和放氣)分流,實現摻稀油、產液、產氣流經不同通道,消除了抽油泵氣鎖的問題。

技術特點:該管柱結構簡單,不受井況的限制,適應性強,可以滿足產氣量小于15 000 m3/d的各類油氣混出井。

3 現場應用效果分析與評價

3.1 封氣采油工藝典型井分析

高3-51-158是高升油田高3618塊第一批火驅試驗井組中的一線生產井,火驅后油井見效較快,產氣量明顯增加,日產氣量達10 000~17 000 Nm3/d,經常性發生抽油泵“氣鎖”,需要采取“碰泵”或“洗井”方式來維持生產。2012年2月25日配套實施“封氣工藝”后,油井產氣量大幅度下降,產液增加,產油平穩,略有增加(具體情況詳見圖4),油井抽油泵泵效由措施前的11.0%,提高到22.6%,油井“氣鎖”現象得到解決。

圖4 封氣采油工藝典型井(高3-51-158井)采油曲線

3.2 井下復合氣錨+螺旋分流器工藝典型井分析

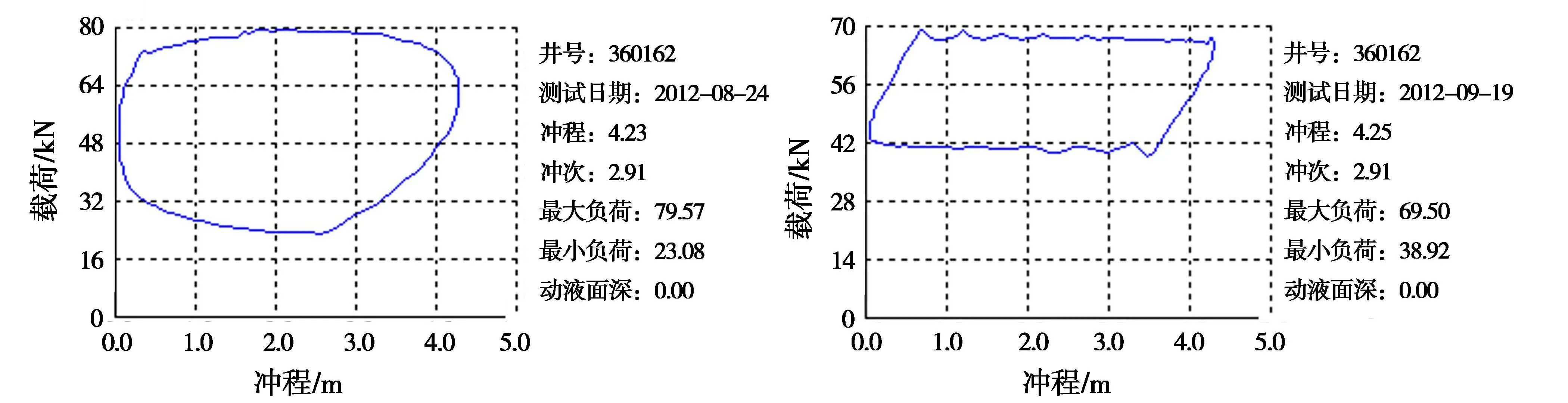

高3-6-0162井是高升油田高3618塊火驅試驗井組中的一線生產井,該井在措施前產氣量較大(8 000~12 000 Nm3/d),油井摻稀油困難,經常表現為油稠和受氣影響,平均檢泵周期僅為3個月,嚴重影響了油井的正常生產。2012年9月6日配套實施“井下復合氣錨+螺旋分流器”后,油井摻稀油困難、抽油泵受氣影響等的問題得到解決,油井產液由措施前的8.2 t/d增加到12.1 t/d,產油由2.7 t/d增加到4.1 t/d,抽油泵泵效由措施前的26.8%,提高到39.5%;熱洗井周期由15天延長到95天,油井正常生產(圖5),措施見到了明顯的效果。

圖5 井下復合氣錨+螺旋分流器工藝典型井應用前后示功圖對比

4 結論

稠油火驅開發導致油井產氣大幅度增加,引發無效產氣、能源浪費、制約油井正常生產等一系列問題。解決這些問題,應從油藏地質分析和工藝改進入手,依據單井隔夾層發育狀況、射孔狀況以及井身結構,選擇合理的機械卡封封氣工藝,減少無效生產層開采,實現源頭治理。

火驅井下螺旋分流器、高效復合氣錨的研制和封氣工藝的應用,解決了火驅油井套管氣與摻稀油工藝之間的矛盾,實現了油井有效摻稀油降黏;同時,消除和緩解了抽油泵泵效低以及氣鎖的問題,為火驅油井的正常生產提供了保證。

[1] 崔玉海.分層注水封隔器密封性配套技術研究[D].北京:中國石油大學,2008.

[2] 柴利文.火驅舉升工藝配套技術研究與應用[J].鉆采工藝,2010,(4):42-43.