鑄態鐵素體球墨鑄鐵配料研究

韓廷意

(嘉祥縣興元農業機械廠,山東嘉祥 272400)

我廠主要生產工程機械QT450-10 球墨鑄鐵零件,鑄件質量在0.5~50 kg 之間,形狀、壁厚差別較大,球化率3 級以上,質量要求較高。鑄造車間現有半自動造型線、1 t 中頻感應電爐、爐前鐵液成分快速測定儀、金相顯微鏡、臺式硬度計、材料拉伸試驗機等設備。

1 問題的提出

1.1 生產現狀

我廠鑄造QT450-10 球墨鑄鐵爐料配比用原生鐵較多,廢鋼(100 kg/爐)較少,我廠結構件車間下腳料(廢鋼)、鑄件加工車間的球鐵屑剩余過多。為充分利用現有原料、降低鑄件成本,必須研究新的爐料配比,實際生產時,根據現有回爐料、廢鋼的多少來適時更換配方。

1.2 理論依據

對鑄態鐵素體球墨鑄鐵來說,其化學成分是根本。生產時應當遵循高碳當量,高碳、低硅、低錳、低硫、低磷的原則;一般碳的質量分數為:3.6%~3.9%,終硅量控制在2.4%~2.9%之間,原鐵液中硅含量1.6%~1.9%,則鐵液球化前碳當量控制在4.1%~4.4%,鐵液球化后澆注前碳當量控制在4.4%~4.8%;錳控制在0.2%以下,磷控制在0.1%以下,硫控制在0.02%以下。

1.3 原料成分

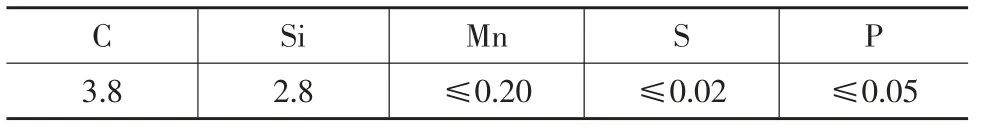

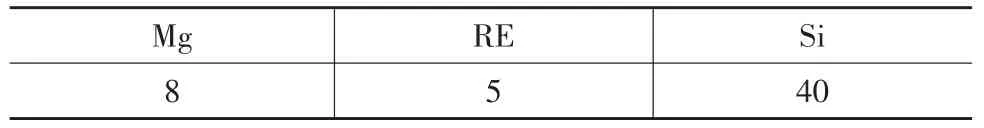

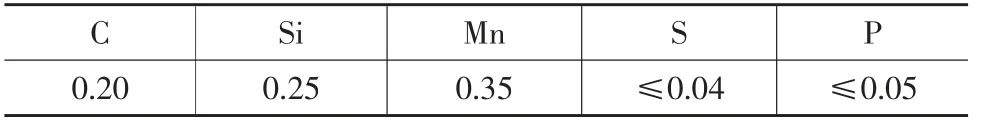

原料成分見表1~表3。為此,我們做了使用大量廢鋼、大量回爐料(包括球鐵屑)兩類爐料配比進行研究。

表1 回爐料、球鐵屑成分(均值) %

表2 球化劑成分 %

表3 廢鋼成分(均值) %

2 使用大量廢鋼和回爐料的爐料配比

2.1 實驗內容

我們采取了不用原生鐵的爐料配比,廢鋼450 kg,比例39.1%;回爐料600 kg,球鐵屑100 kg,比例60.9%,5-8 稀土鎂球化劑14 kg,1.22%。首先要進行增碳劑估算,待爐前鐵液成分快速測定后再確定是否增碳,硅鐵加入量:

C:39.1%×0.20%+60.9%×3.8%=2.39%

增碳劑加入量(取經驗系數為1.4):

(3.8%-2.39%)×1 150×1.4=22.7(kg)

爐料充分熔化后,做爐前鐵液成分快速測定,結果如下:

C:3.64%,Si:1.73%;碳當量CE:4.21;不需增碳。

硅鐵(含硅量75%)添加量:(2.1-1.73)×20=7.4(kg),式中1.73 為爐前鐵液成分快速測定儀Si 顯示數;該公式為經驗公式。

廢鋼和回爐料爐料配比表見表4。

表4 廢鋼和回爐料爐料配比表 kg

用測溫槍測定鐵液溫度為1 520℃時,鐵液倒入球化包球化。球化后分5 小包進行澆注,分包時每小包加入0.5 kg 硅鐵進行二次孕育。

2.2 檢測結果

每小包最后澆注的工件做金相檢驗,每小包做一拉力試棒。檢查結果:球化率2~3 級,抗拉強度≥460 MPa,延伸率≥12%,符合要求。

3 使用大量回爐料的爐料配比

3.1 實驗內容

我們依然采取了不用原生鐵的爐料配比,廢鋼250 kg,比例21.7%;回爐料500 kg,球鐵屑400 kg,比例78.3%,5-8 稀土鎂球化劑14 kg,1.22%。首先要進行增碳劑估算,待爐前鐵液成分快速測定后再確定是否增碳,硅鐵加入量:

C:21.7%×0.20%+78.3%×3.8%=2.98%

增碳劑加入量(取經驗系數為1.4):(3.8%-2.98%)×1 150×1.4=13.2(kg)

爐料充分熔化后,做爐前鐵液成分快速測定,結果如下:

C:3.62%,Si:2.09%;碳當量CE:4.31;不需增碳。

硅鐵(含硅量75%)添加量:(2.1-2.09)×20=0.2(kg),式中2.09 為爐前鐵液成分快速測定儀Si 顯示數;該公式為經驗公式。硅鐵添加量低于2 kg 時按2 kg 添加。

廢鋼和回爐料爐料配比見表5。

表5 廢鋼和回爐料爐料配比表 kg

用測溫槍測定鐵液溫度為1 520℃時,鐵液倒入球化包球化。球化后分5 小包進行澆注,分包時每小包加入0.5 kg 硅鐵進行二次孕育。

3.2 檢測結果

每小包最后澆注的工件做金相檢驗,每小包做一拉力試棒。檢查結果:球化率2~3 級,抗拉強度≥460 MPa,延伸率≥12%,符合要求。

4 結論

在原料化學成分穩定的情況下,只要控制好含碳量、碳當量、硅含量,就可以使用大量廢鋼和回爐料、球鐵屑做鑄態鐵素體球墨鑄鐵,產品質量合格。尤其是調整配比后就可以及時地消化企業現有的廢鋼和回爐料、球鐵屑,不用新生鐵,在保證產品質量的前提下能大幅度降低生產成本,具有較好的經濟效益和社會效益。

[1]張伯明等:鑄造手冊第1 卷鑄鐵[M].北京:機械工業出版社,2002.1:338-345.

[2]吳德海,錢立,胡家驄.灰鑄鐵球墨鑄鐵及其熔煉[M].北京:中國水利水電出版社,2006:122-129.