WP7 柴油機整體式氣缸蓋立澆鑄造工藝設計

陳玉英,梁 泉,明金元,齊亞平

(濰柴動力(濰坊)鑄鍛有限公司,山東濰坊 261001)

WP7 柴油機是濰柴獨立開發的一款新型柴油機,主要配套城市客車和中重型卡車,是濰柴未來幾年的戰略產品。WP7 柴油機采用整體式氣缸蓋,每缸四氣門,噴油器中間垂直布置,與分體式缸蓋相比主要有以下優點:六缸一蓋,強度更高;缸心距變小,大大縮短發動機長度;進排氣同側,結構更緊湊。但整體式的氣缸蓋結構復雜、技術要求高、鑄造工藝性能相對較差,同時對鑄件尺寸、內在組織致密性、內腔清潔度要求很高。另外,整體式氣缸蓋在濰柴首次應用,鑄件工藝設計無任何借鑒經驗,這些均給鑄造工藝設計帶來了很大的難度。

1 氣缸蓋傳統平澆鑄造工藝與立澆鑄造工藝對比

1.1 平澆鑄造工藝的優點

(1)內澆道位于鑄件底部,金屬液進入型腔平穩,對型、芯沖擊力小,金屬氧化性小,有利于型腔內氣體排出,可以避免因沖擊、飛濺和氧化而導致的鑄件缺陷。

(2)平澆工藝可以把缸蓋上平面的形狀在上模形成,不用單獨制作砂芯,減少了砂芯的數量,簡化了組芯工藝。

1.2 平澆鑄造工藝的缺點

(1)型腔頂面較寬,液態金屬在充填鑄型和凝固過程中,與鑄型(芯)發生熱作用,頂面受鐵液烘烤的時間越長,鑄型(芯)產生膨脹和應力變形越大。澆注過程中產生的機械作用,使型砂(芯)表面砂粒或涂料層在與流動的液態金屬摩擦或動壓力作用下脫落,形成砂眼和起皮夾砂等鑄造缺陷。

(2)在高溫鐵液浮力作用下,砂芯受力形成“懸臂效應”。鑄件內腔的水套芯受鐵液浮力作用大,砂芯易產生變形甚至斷裂,形成偏芯、夾砂等缺陷。

(3)平澆工藝多采用底注方式澆注,缸蓋上下平面溫度場差別較大,而缸蓋的寬度尺寸一般都是高度尺寸的1.5 倍左右,導致高度方向的剛性較差,鑄件容易彎曲變形。

(4)不便于設置補縮冒口。

(5)受砂箱內壁長度和寬度尺寸的限制,平澆方式在砂箱內布置的數量較少,原材料消耗大,不利于合理安排生產和降低成本。砂箱高度方向不能充分利用,生產效率也不高。

1.3 立澆鑄造工藝的優點

氣缸蓋立澆工藝是鑄件立式面對面布置,兩組砂芯在組芯、浸涂、烘干后用螺栓把緊鎖芯,然后將整體芯組下到砂型中。立澆工藝相對于傳統的平澆工藝來說,有以下優點:

(1)立澆工藝的澆注液面一般是從下往上升,有利于芯腔內的渣和氣體排出,方便設置補縮冒口,便于鑄件補縮。

(2)在高溫鐵液浮力作用下,鑄件內腔的水套芯不易發生變形、斷裂等現象。

(3)鑄件尺寸全部由砂芯形成,尺寸精度高,鑄件表面質量好,粗糙度低。

(4)能夠充分利用砂箱的空間,鑄件布置緊湊,生產效率高。

2 WP7 氣缸蓋立澆工藝的設計

2.1 砂芯工藝設計

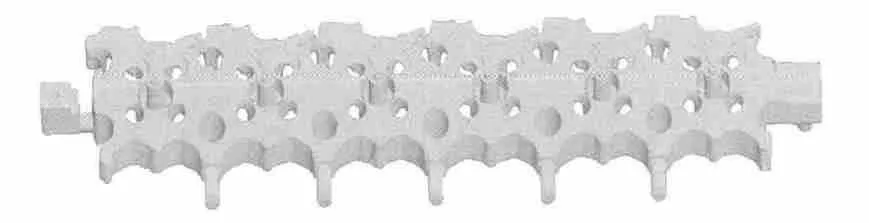

WP7 氣缸蓋采用的是四氣門六缸連體式的結構(見圖1),鑄件外輪廓尺寸為861×269×120(mm),毛坯質量約87 kg/件,其內腔結構緊湊、復雜,同時也是高強度、薄壁灰鑄鐵件,材質為HT280,最小壁厚≥3 mm。

圖1 WP7 氣缸蓋毛坯

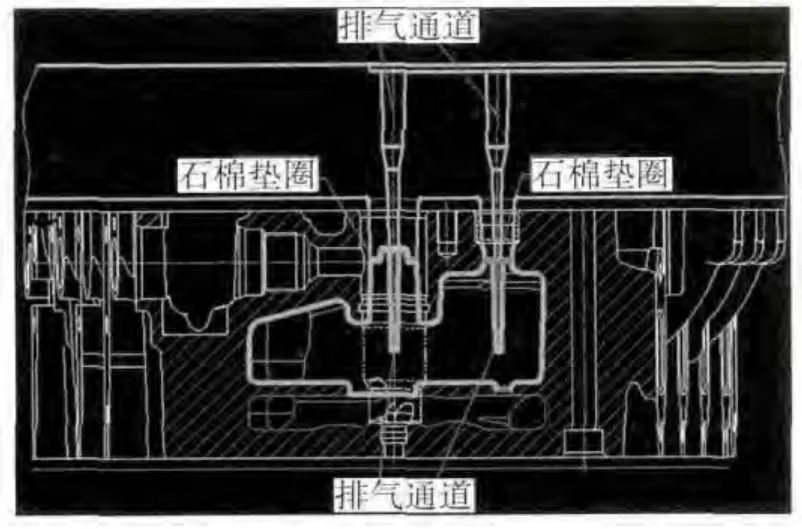

根據產品結構設計砂芯,WP7 氣缸蓋所需砂芯分別為底盤芯、上蓋芯、上水套芯、下水套芯、進氣道芯、排氣道芯、串水孔芯、長條短邊芯等。氣缸蓋的上、下水套芯是形成水流空腔的位置,其結構復雜,砂芯薄壁位置多,在射芯過程中很容易不飽滿。同時,上水套為整體式,長度方向尺寸較大,在起模或搬運過程中易斷裂、變形。根據多年經驗設計砂芯芯頭結構和定位方式,上水套芯結構詳見圖2,該結構使砂芯定位更準確,且為了利于內腔氣體的排出,在幾處主要排氣的位置設計成如圖3 結構。由于水套結構復雜壁厚較薄,必須有足夠的強度,所以水套芯用高強度覆膜砂熱芯工藝,其余砂芯用冷芯工藝。

2.2 組芯流程設計

圖2 整體式的上水套芯

圖3 砂芯排氣結構

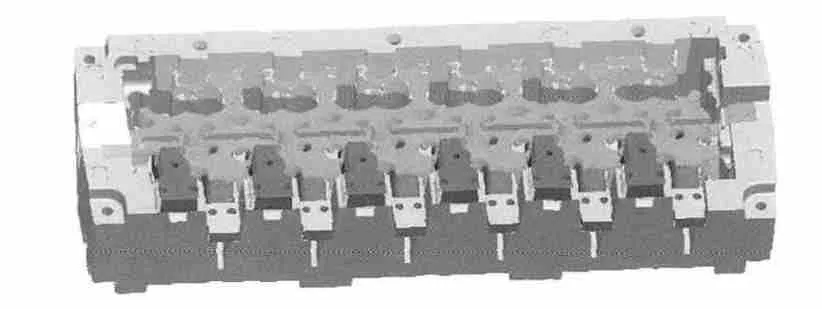

生產一個WP7 氣缸蓋毛坯共需11 種砂芯,首先水平組單個芯組,然后將兩個芯組合為一個整體的芯組,最后將整體芯組放入砂型中。水平組芯即人工在組芯線上的底盤芯內依次放置串水孔芯、下套芯、進排氣道芯、上套芯、長條短邊芯組,然后用浸涂機器人對組好的芯組和上蓋芯進行整體浸涂,之后在表干爐中烘干,組好的單個芯組詳見圖4 和圖5。砂芯出爐后,利用砂芯轉運機械手將上蓋芯扣在底盤芯組上,再由另一機械手分別將2 個芯組放入組芯胎具中進行二次組芯,用螺栓把緊,完成組芯后的整體芯組詳見圖6。

圖4 底盤芯組

圖5 扣上上蓋芯后的單個芯組

圖6 用螺栓把緊后的整體芯組

2.3 澆注系統設計

砂箱長寬高為1 200×1 000×320(mm),一個型腔兩件鑄件(如圖7 所示)。澆注系統按照內澆道在鑄件上開設位置不同分類,有頂注式、底注式、中間注入式、階梯式、垂直縫隙式、復合式澆注系統。

圖7 砂箱型腔的布置

頂注式澆注系統優點是澆注系統結構簡單、緊湊,便于造型且節約金屬。金屬液容易充滿型腔,金屬液溫度上高下低,凝固順序自下而上,有利于發揮冒口的作用進行鑄件補縮。缺點是對鑄型底部沖擊大,容易造成沖砂;金屬液易產生飛濺,澆注時液流落下造成金屬液翻騰,不利于浮渣排氣。對于立澆工藝,頂注式澆注系統還存在以下缺陷:兩組的砂芯之間不可避免的存在間隙,而且整個澆注系統很難被壓砂環封閉,這樣會造成鐵液外溢,披縫鐵包圍整個芯組,影響砂芯的排氣效果,同時也浪費鐵液,為以后的清理工作帶來困難。立澆工藝本身使得缸蓋向外型的排氣槽可開位置就比較少,頂面進水的澆注系統會占用部分砂芯排氣口的位置,造成砂芯排氣不暢,容易產生氣孔等缺陷。

底注式澆注系統充型平穩,對型、芯沖擊力小,不會產生沖砂、飛濺及鐵豆,氧化傾向小,有利于金屬液中的渣、氣及型腔內氣體排出。但鑄件的溫度分布不利于自下而上的定向凝固及冒口補縮。

階梯式澆注系統金屬液對鑄型的沖擊力小,液面上升平穩,并且鑄型上部的溫度較高,有利于補縮,渣、氣易上浮且排入冒口中,同時改善了補縮條件。

通過分析研究,一致認為采用“底注+中注”式的階梯式澆注系統方案。底面進水的分橫澆道布置在下外型,鐵液由外型上的分橫澆道再上升至砂芯的內澆道。為了使鐵液在澆注過程中更加平穩,將過濾網布置在下型分橫澆道上。

2.4 加工余量和砂芯配合間隙的設計

WP7 氣缸蓋立澆鑄造工藝中,其所有鑄件面均由砂芯形成,鑄件尺寸精度相對較高,加工余量可設計為3~5 mm,如果過程和設備控制的水平較高,甚至可設計為2~4 mm。

砂芯的配合間隙要根據配合位置的重要程度來確定,如要求配合準確,對相關尺寸影響較大。如氣道的芯頭配合,其砂芯配合間隙設計為0.1~0.15 mm,其他砂芯配合間隙可以放置在0.2~0.5 mm,部分配合間隙可以放到0.6~1.2 mm,具體的間隙選擇是根據砂芯配合精度要求來決定的。配合間隙設計時已考慮涂料層厚度,因此芯頭部位不需再考慮涂料層。

2.5 立澆鑄造工藝技術難點

保證內澆道逐層按順序注入鐵液,即鐵液先進入下層內澆道,型腔液面逐漸上升接近上層內澆道時,才由上層內澆道注入鐵液。若兩層內澆道同時注入鐵液產生“亂澆”,易造成飛濺、漩渦、夾氣和夾渣現象,容易產生砂眼、氣孔等缺陷。

3 結語

WP7 氣缸蓋鑄造工藝的設計,通過采用新型的立澆鑄造工藝,充分利用砂箱的空間,生產效率較高,生產率提高50%;提高了砂芯組裝生產率,工藝出品率也隨之提高,一定程度降低了生產成本。整個鑄件由砂芯形成,砂芯定位準確,鑄件尺寸精度高,減少了下芯造成的尺寸偏差。WP7 氣缸蓋立澆鑄造工藝的成功應用,填補了濰柴鑄鍛公司整體式缸蓋立澆工藝的空白,為濰柴鑄鍛公司大批量生產整體式缸蓋積累了經驗,豐富了缸蓋鑄造生產工藝,提高了企業的競爭力。

[1]郭高.玉柴6B 氣缸蓋的側澆鑄造工藝設計[C].中國鑄造活動周論文集,中國機械工程學會鑄造分會,2010.

[2]韓小峰,丁振波.鑄造生產與工藝工裝設計[M].長沙:中南大學出版社,2010:120-141.

[3]林振麗,皇孫姜,黃宗輝.氣缸蓋側澆鑄造工藝及應用[J].鑄造,2007,56(10):1110-1112.