液力變矩器泵輪總成MAG自動焊工藝

牛偉強,呂浩,唐春,陳科,猶安模,霍春梅

(重慶紅宇精密工業有限責任公司民品技術中心,重慶402760)

0 前言

液力變矩器是應用于AT和CVT等自動檔變速器轎車中的一個關鍵零部件,其工作原理是利用液體的流動將發動機扭矩平穩地傳遞給自動變速器。由于液力變矩器的技術含量高,制造難度大,涉及沖壓、焊接、機加、裝配等多項專業技術,所以前期投入大、利潤低,目前國內對它的開發和應用還依賴于進口,因此液力變矩器的開發制造對推動我國汽車傳動行業的發展有著極其重要的作用。

在液力變矩器泵輪總成焊接過程中,因其零部件加工精度累計誤差較大(如釬焊變形、沖壓變形等因素),直接影響了泵輪總成軸套尺寸φ45mm的合格率,具體表在:變形方向不確定,尺寸不穩定、一致性差,徑向跳動大、超差和報廢率高等。嚴重影響了生產進度和生產效率,極大地增加了焊接工藝技術難度。在不具備電子束焊、激光焊及微束等離焊等先進工藝方法設備條件的前提下,針對以上技術難題,在不增加高額投資基礎上,開展了MAG自動焊接泵輪總成工藝研究,提高了泵輪總成焊接工藝水平,降低了成本,實現了批量生產。

1 泵輪總成結構、材料及技術要求

1.1 泵輪總成及軸套結構

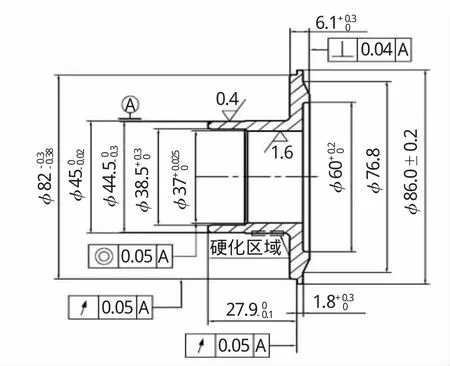

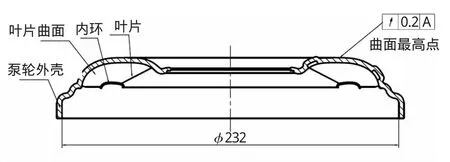

泵輪總成由內環、葉片、泵輪外殼及軸套組成。內環、葉片、泵輪外殼為沖壓成形件;軸套為模鍛坯件,經車削、熱處理、銑削和精磨形成半成品,軸套結構又分為撥叉形、平頂形和整體形,文中僅以撥叉形結構為研究對象,如見圖1所示;內環、葉片、泵輪外殼裝配后經釬焊、車削形成泵輪組件,結構如圖2所示。

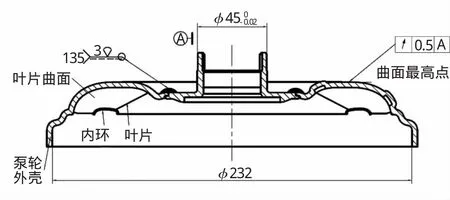

軸套與泵輪組件經裝配稱為泵輪總成,焊接結構為Y形帶鎖底結構,如圖3所示。

1.2 泵輪外殼及軸套材料

泵輪外殼材料:鋼板3.5-Q/BQB 301—2002;軸套材料:45-GB/T 699—1999。

圖1 撥叉形結構軸套示意圖

圖2 泵輪外殼組件示意圖

圖3 泵輪總成結構示意圖

1.3 焊接技術要求

設計要求焊縫為Ⅱ級焊縫,焊接后軸套徑向跳動<0.02mm,直徑滿足φ45mm公差要求,熔深符合表1各項要求,抗拉強度≥母材強度的80%,且5萬km公路試驗焊縫無裂紋和斷裂現象。

表1 不同部位熔深要求

2 泵輪總成焊接工藝分析

2.1 焊接性分析

焊接性是說明材料對焊接的適應性,用以衡量材料在一定的焊接工藝條件下,獲得優質焊縫的難易程度和該接頭能否在使用條件下可靠地運行。通常是從工藝焊接性和使用焊接性去考察材料對焊接的適應能力。上述材料經計算CE<0.45%(IIW),說明其焊接性良好,無需采用特殊工藝措施也能保證焊縫的力學性能及使用可靠性。

2.2 過程變形分析

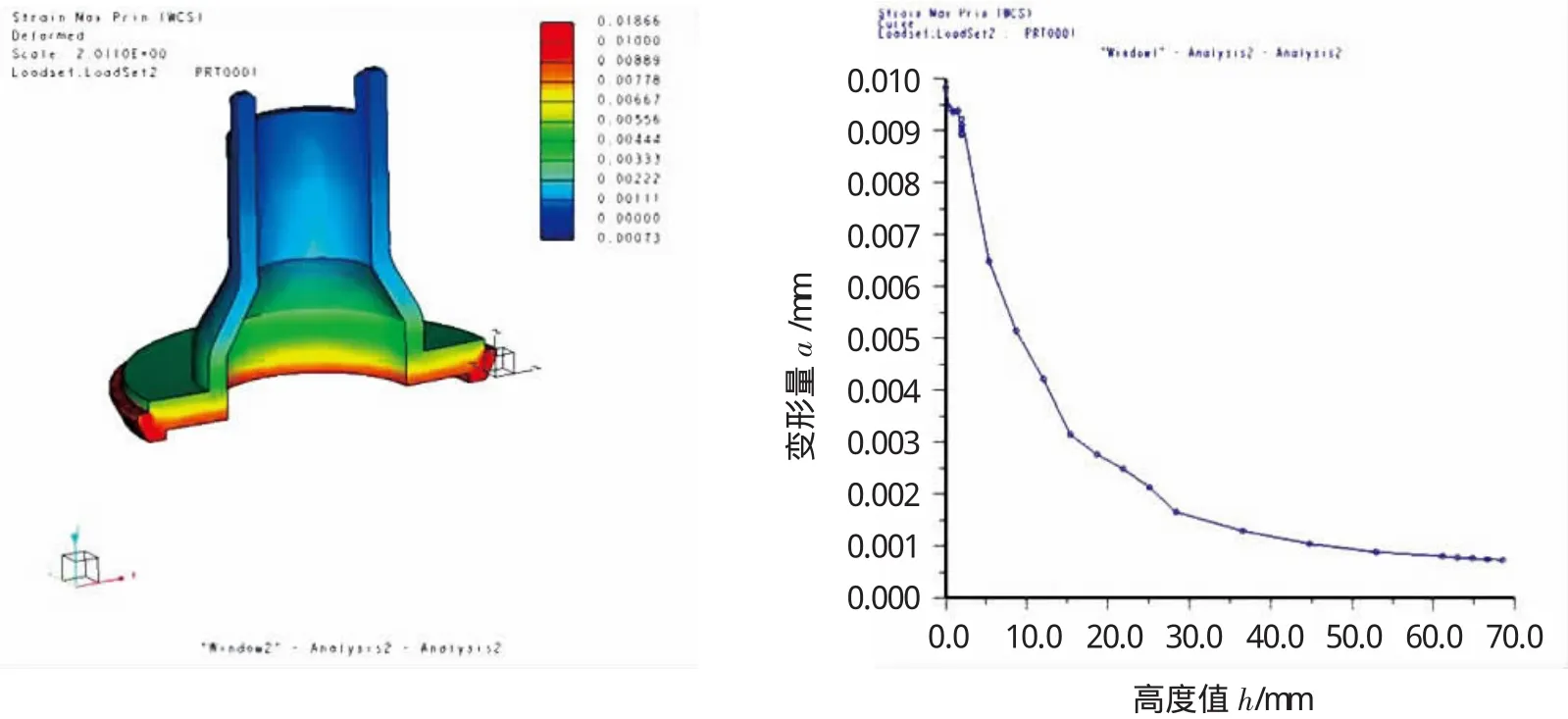

由焊接物理理論知道,泵輪總成焊接時,無論是哪種熱傳導方式輸入零件,焊接熱循環和焊接應力對軸套頸部尺寸φ45mm產生影響是必然的,其過程極為復雜。借助于仿真軟件模擬其過程變化將有助于焊接工藝研究、改善和提高。圖4為溫度對軸套尺寸精度變化的影響。隨著溫度的增高,軸套變形增大,熱源離軸套越近變形也越大;反之,遠離熱源則焊接熱循環、焊接應力對軸套尺寸的影響減小,軸套變形隨之減小。這一研究表明,焊接熱循環及產生的焊接應力是影響軸套變形的根源。

圖4 應變趨勢示意圖

2.3 焊接工藝分析

MAG焊與電子束或激光焊相比,存在能量密度小、電弧難控制、熱影響區大及焊接變形大等問題。工藝試驗發現,采用MAG焊焊接泵輪總成,軸套頸部最高溫度達450℃以上,所以溫度對軸套頸部尺寸的影響程度非常大。批量生產中因溫度的影響,軸套頸部變形尺寸在0.02~0.2mm之間波動,不合格品率達到了80%,嚴重影響了產品質量和生產進度要求。

2.4 軸套工藝尺寸分析

3 工藝試驗對比分析

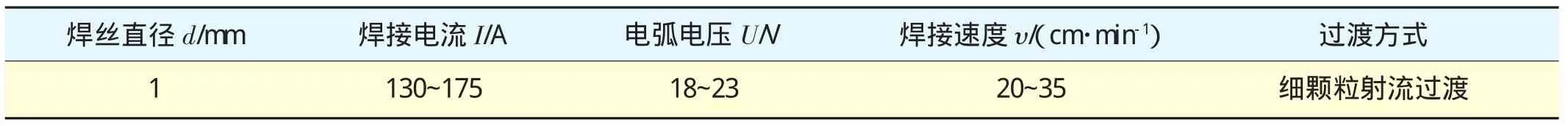

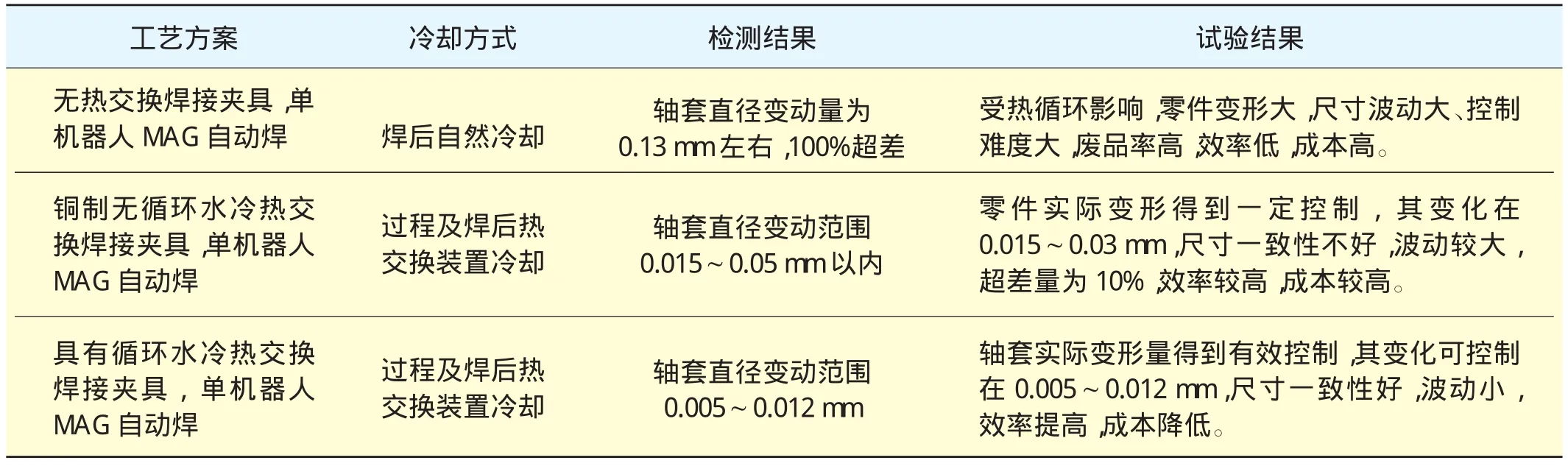

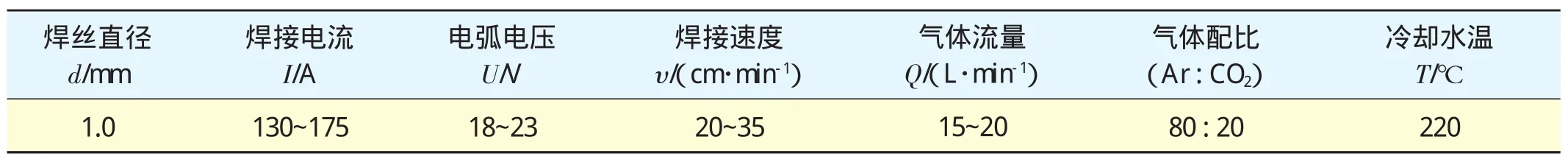

根據上述分析可知,軸套變形的主要原因是焊接熱應力變形和工藝不合理。為了提高泵輪總成焊接精度,有效地控制焊接熱應力對軸套頸部的影響,應用單機器人MAG自動焊進行了如下工藝試驗。采用TIG焊定位,對稱焊4點,長6mm,寬4mm。焊接工藝參數如表2所示,焊接試驗試件50件。焊后進行了3坐標檢測。不同工藝試驗方案如表3所示。

(1)自然條件下單機器人MAG自動連續焊接,泵輪總成輪軸套頸部尺寸變形大、波動大,超差廢品率達100%。

(2)采用銅制實心熱交換焊接夾具(圖5),單機器人MAG自動連續焊接,泵輪總成軸套頸部尺寸范圍在0.015~0.03mm以內變動,尺寸一致性不好,波動較大,超差廢品率達10%。

表2 單機器人MAG自動焊工藝參數

表3 不同工藝試驗方案對比

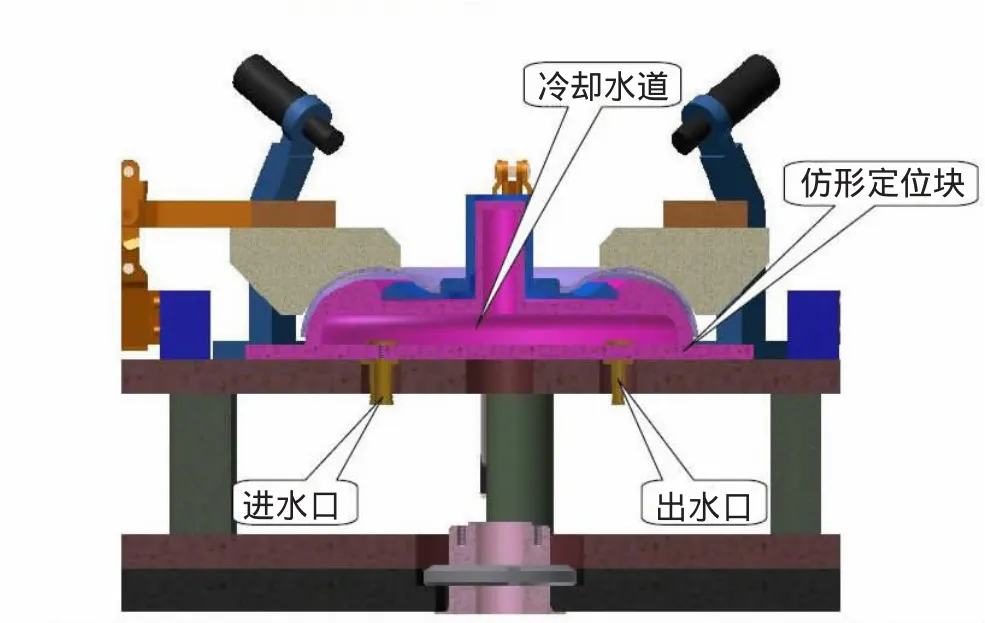

(3)采用內循環水冷熱交換焊接夾具(圖6),單機器人MAG自動連續焊接,泵輪總成軸套頸部尺寸范圍在0.005~0.012mm以內,尺寸一致性好,波動小,合格品達到99%。

圖5 銅制實心熱交換裝置示意圖

圖6 循環水冷熱交換裝置示意圖

4 雙機器人MAG自動焊工藝

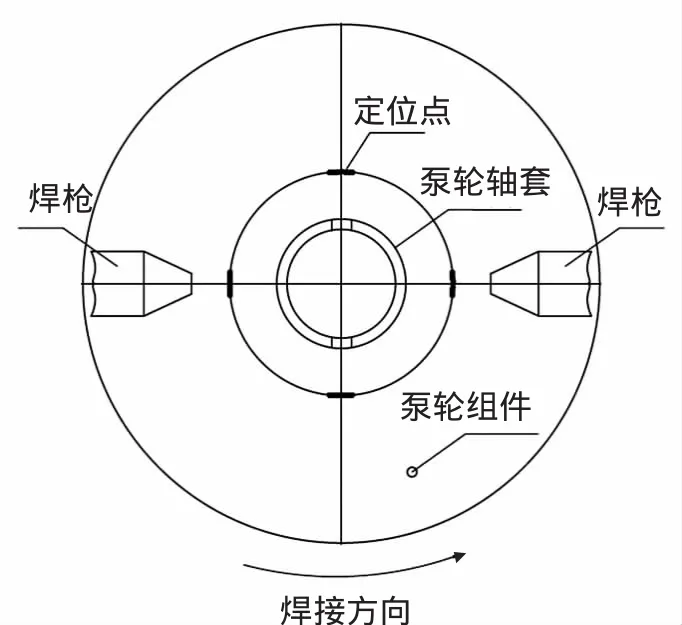

圖7為單工位帶內循環水冷雙機器人系統,其工作原理為人工裝夾泵輪軸套、泵輪殼,自動壓緊,開啟按鈕,雙機器人呈對稱焊接姿態,焊槍下移至工件焊縫中心與焊縫水平面呈73°短路起弧,外部軸逆時針旋轉185°完成焊接,雙機器人回到原點,重復以上動作直到連續焊完下一件泵輪總成。

4.1 工藝過程

雙機器人MAG自動焊接工藝過程:零件清洗烘干→自動或手動裝配零件→零件自動夾緊→雙機器人對稱同步焊接→松開夾緊氣缸頂出零件→自動或手動轉入下道工序。

4.2 焊接工藝

4.2.1 焊接設備

雙IRB 1410型機器人,雙PHOENIX DRIVE 4ROB 2WE送絲機、雙Alpha Q 332 RC puls coldArc焊接電源、雙水冷機及2把水冷焊槍。

4.2.2 焊前準備

(1)設備、程序、夾具、水冷系統、噴嘴、電極、送絲機構等檢查及泵輪總成輸入、焊接參數及程序調試。

(2)泵輪組件和泵輪軸套采用自動清洗機清洗并烘干。

(3)泵輪組件、泵輪軸采用彈性夾具定位。

(4)零件由傳送小車輸入到泵輪總成焊接工位,自動裝配或人工裝配泵輪組件和泵輪軸套并壓緊。

4.2.3 焊接

(1)按圖8焊接順序連續旋轉185°,完成泵輪軸套焊接,焊接參數如表4所示。

(2)松開氣缸人工轉入下道工序。

圖8 焊接方向

表4 雙機器人MAG自動焊工藝參數

4.2.4 檢測

焊縫外觀檢查,要求100%用電子圓度儀檢測軸套頸部尺寸,經50件檢查,軸套頸部尺寸全部合格,焊縫外觀一致性優于工藝試驗焊接方法,單件效率<45 s,廢品損失每百萬件中小于400件。

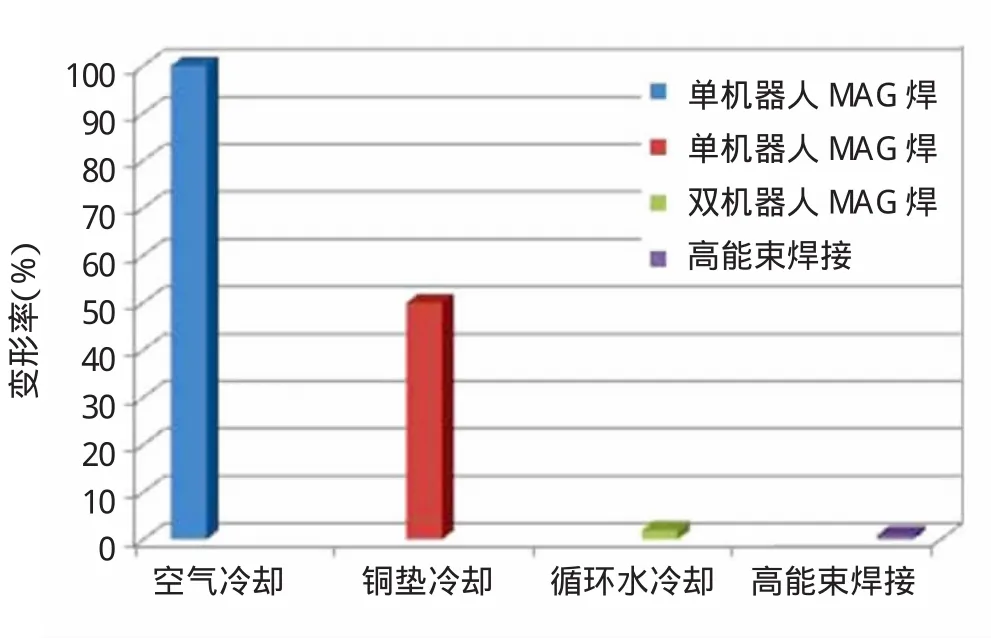

4.3 效果對比

采用不同工藝方法的焊后變形如圖9所示,經對比,采用具有水冷控制的熱交換裝置,雙機器人同步對稱MAG自動連續焊接軸套工藝獲得了令人滿意的效果,其變形量和高能束焊接工藝相當,焊接效率比單機器人成倍增長。

圖9 不同焊接工藝下的變形率對比

研究結果表明,采用具有水冷控制的熱交換裝置,雙機器人、一次裝夾,精確定位、同步對稱焊接工藝滿足了泵輪總成焊接的要求。目前,該方法已應用于液力變矩器泵輪總成的批量焊接生產。

5 結論

(1)該方法解決了泵輪總成焊接過程焊接熱循環、溫度場及熱傳導對軸套尺寸精度的影響所造成的液力變矩器泵輪軸套焊接變形不合格、生產效率降低、廢品率增大、成本提高、產能降低等一系列問題。

(2)工藝研究表明,在不具備昂貴的高能束焊接設備條件下,采用合理的工藝方法,利用循環水冷熱交換系統,克服了焊接熱變形對終端尺寸的影響,為類似結構的焊接工藝及過程控制提供了參考數據。

(3)該工藝方法能夠應用于液力變矩器泵輪總成批量生產。

[1] 陳祝年.焊接工程師手冊[M].北京:機械工業出版社,2002.

[2] 中國機械工程學會焊接學會焊接手冊[M].北京:機械工業出版社,2007.

[3] 胡繩蓀.焊接自動化技術及應用[M].北京:機械工業出版社,2007.

[4] 吳金杰.焊接工程師專業技能入門與精通[M].北京:機械工業出版社,2009.

[5] 張彥華.焊接應力設計[M].北京:化學工業出版社,2009.