電滲析濃水的光電催化氧化處理工藝技術

趙 慧,謝陳鑫,李肖琳,秦 微,張艷芳

(中海油天津化工研究設計院,天津 300131)

在循環水系統運行中,為保持循環水水質,要進行必要的排污。隨著濃縮倍數的不斷提高,排污量不斷減少,水中各類物質的停留時間都隨之延長,循環水中有機物的含量也不斷提高[1]。某石化廠循環冷卻水系統,目前濃縮倍數為5 倍。循環水排污水中含有大量鹽類,還含有一定量的水質穩定劑,這些水質穩定劑成分復雜,產生的COD 可能會超過排放標準[2]。針對此排污水,目前常用的處理方法有電絮凝法[3]、RO 膜法[4,5]、電滲析法[3]、芬頓試劑法[1]等。其中,電滲析技術由于具有在難溶鹽超飽和工況下的運行能力和在苦咸水脫鹽中的應用經驗[6]而被廣泛應用[7]。

由于電滲析工藝具有較高脫鹽率[7],從而導致其濃水水質差,回用技術難度大,通常直接排放[8]。在前期研究工作的基礎上,采用電滲析和光電催化氧化組合處理工藝對循環水排污水進行了試驗,最終實現電滲析淡水回用于循環冷卻水系統,電滲析濃水經光電催化氧化反應處理后達標排放。光電催化技術通過施加偏電壓,將催化劑表面的光生電子移至外電路,減少“電子-空穴”對的復合率,從而使空穴在光催化劑表面累積,實現對有機污染物的催化氧化降解去除。該技術對有機污染物的降解效率較高,并且在光電氧化和電催化氧化體系中均檢測到有一定量的活性氯產生[9]。光電催化氧化法已經被廣泛地應用于催化降解染料、酸、醇和酚類等有機污染物,是一項具有廣泛應用前景的新型水污染處理技術[10]。

電滲析裝置在石化公司現場進行試驗,本文重點關注光電催化氧化反應器對電滲析濃水的工藝條件及處理效果。

1 材料與方法

1.1 試驗裝置

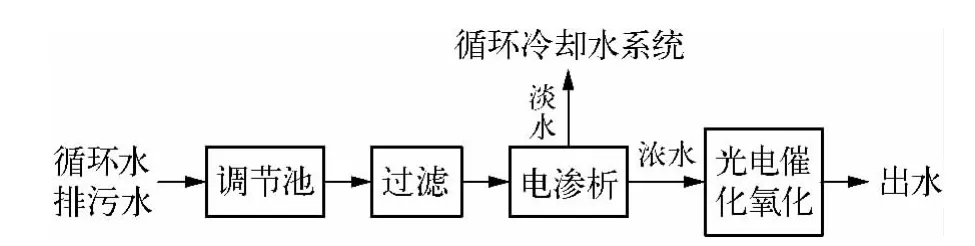

天津某石化廠循環水系統,排污水經調節池、過濾、電滲析后,產水送入循環冷卻水系統,濃水進入光電催化氧化反應器進一步處理,如圖1、圖2 所示。

圖1 工藝流程示意圖Fig.1 Schematic Diagram of Process

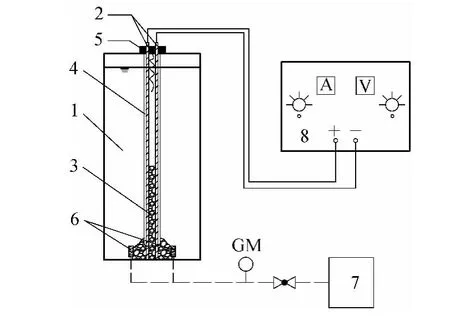

圖2 光電催化氧化反應器Fig.2 Photoelectrocatalytic Oxidation Reactor

自制光電催化氧化裝置的總有效容積為5 L,外形尺寸為150 mm ×150 mm ×300 mm(長× 寬×高);催化劑于反應器底部及DSA 電極板中央。

催化劑采用α-氧化鋁或二氧化硅中的一種或多種為載體,表面負載二氧化鈦、硫化鎘、氧化鐵、二氧化錳中的一種或多種物質構成[11]。

DSA 電極材料采用鈦基材表面固載貴金屬物質制備而成,貴金屬物質采用鉑、釕、銥、銣、鋯等氧化物中的一種或多種物質構成[11]。DSA 電極板外形尺寸為140 mm ×140 mm ×150 mm(長× 寬×高),間距0.5 cm,總計四塊。

電催化氧化裝置內設紫外燈(365 nm)一只,購于天津市藍水晶凈化設備技術有限公司。

直流穩壓電源(3 030 DN)購于固緯電子江蘇有限公司。

1.2 廢水水質和水量

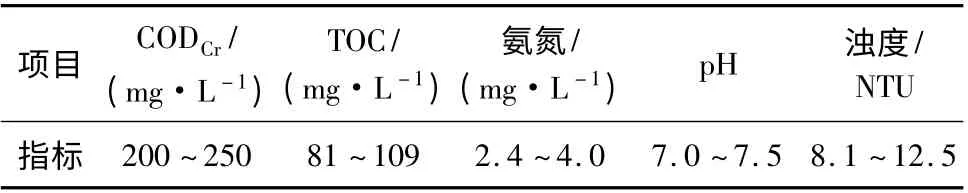

試驗原水取自某石化廠循環冷卻系統經電滲析處理的濃水,水質情況如表1 所示。試驗設計水量為2.5 L/h。

表1 電滲析處理的濃水水質Tab.1 Water Quality Treated by Electrodialysis

1.3 試驗方法

現場循環水排污水經過調節、過濾和電滲析處理后,取電滲析濃水,置于實驗室的進水罐內,由泵提升進入光電催化氧化反應器內進行充分反應,去除其中的有機和無機污染物后,廢水自流排出。

1.4 分析方法

COD[12]采用重鉻酸鉀法測定;氨氮[12]采用納氏試劑比色法測定;濁度采用HACH 公司2100P 濁度計測定;pH 采用玻璃電極法測定;TOC 采用島津TOC 在線分析儀測定。

2 試驗結果與討論

2.1 工藝條件

前期大量試驗表明光電催化氧化反應器的外加電壓為15V、極板間距為0.5 cm、水力停留時間為2 h對電滲析濃水,具有較好的處理效果。試驗過程中,進水CODCr為200 ~250 mg/L、TOC 為80 ~109 mg/L、氨氮濃度為2.4 ~4.0 mg/L。

2.2 光電催化氧化反應器對排污水COD的處理效果

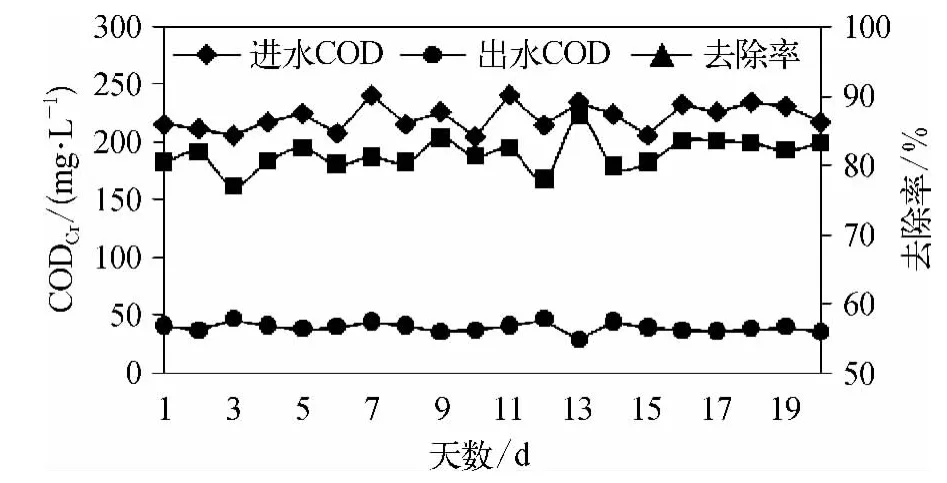

圖3 考察了COD 經光電催化氧化反應后的進出水變化。穩定運行階段,進水CODCr為200 ~250 mg/L,經過光電催化氧化裝置處理后出水CODCr穩定在50 mg/L 以下。

圖3 光電催化氧化裝置處理排污水的COD 的變化及去除率Fig.3 Changes of CODCr and Removal Rates of COD Treated by Photoelectrocatalytic Oxidation Device

試驗采用光電催化氧化處理裝置對循環排污水進行處理。由圖3 可知在20 d 的連續試驗中,進水CODCr平均值為228.4 mg/L,出水CODCr平均值為47.6 mg/L,滿足GB 8978—1996 中的一級排放標準要求(CODCr不大于60 mg/L)。

2.3 光電催化氧化反應器對排污水TOC 的處理效果

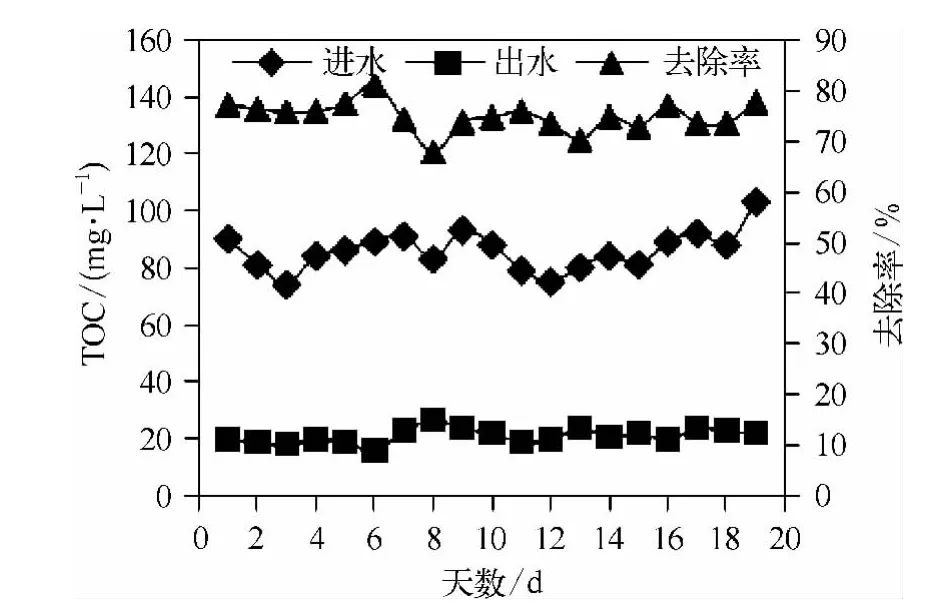

TOC 是以碳的含量表示水體中有機物總量的綜合指標。通常情況下,對于特性水質,TOC 與COD 呈線性關系[13]。COD 的標準分析方法是重鉻酸鉀滴定法,該法測定成本高,還易造成二次污染。相比之下,TOC 測定具有操作簡便、快速,無二次污染的優點[14,15]。因此,本文在以COD 為主要檢驗指標的同時,對進出水的TOC 進行了測試。

由圖4 可知進水TOC 為80 ~109 mg/L,平均值為92 mg/L。經過光電催化氧化裝置處理后出水TOC 為15 ~26 mg/L,平均值為20 mg/L;COD 與TOC 之間平均呈現2.5 倍系數關系。

圖4 光電催化氧化裝置處理排污水的TOC 的變化及去除率Fig.4 Changes of TOC and Removal Rates of TOC Treated by Photoelectrocatalytic Oxidation Device

2.4 光電催化氧化反應器對排污水氨氮的處理效果

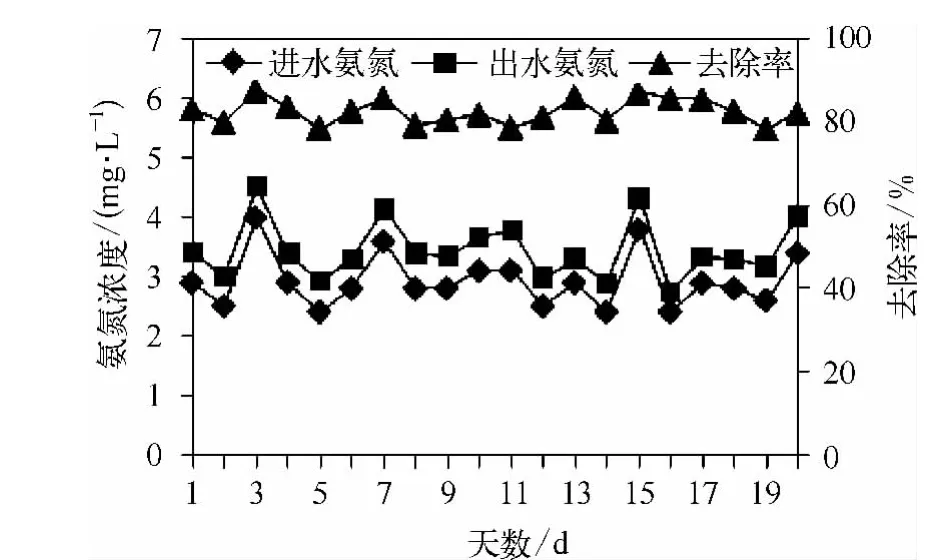

進水氨氮的平均濃度為2.91 mg/L,可處理至0.51 mg/L,平均去除率82.30%,結果表明光電催化氧化技術對氨氮有很好的去除效果,具體如圖5所示。

圖5 光電催化氧化裝置處理電滲析濃水的氨氮的變化及去除率Fig.5 Changes of Ammonia Nitrogen and Removal Rates of Ammonia Nitrogen Treated by Photoelectrocatalytic Oxidation Device

2.5 光電催化氧化反應器對排污水電導率的處理效果

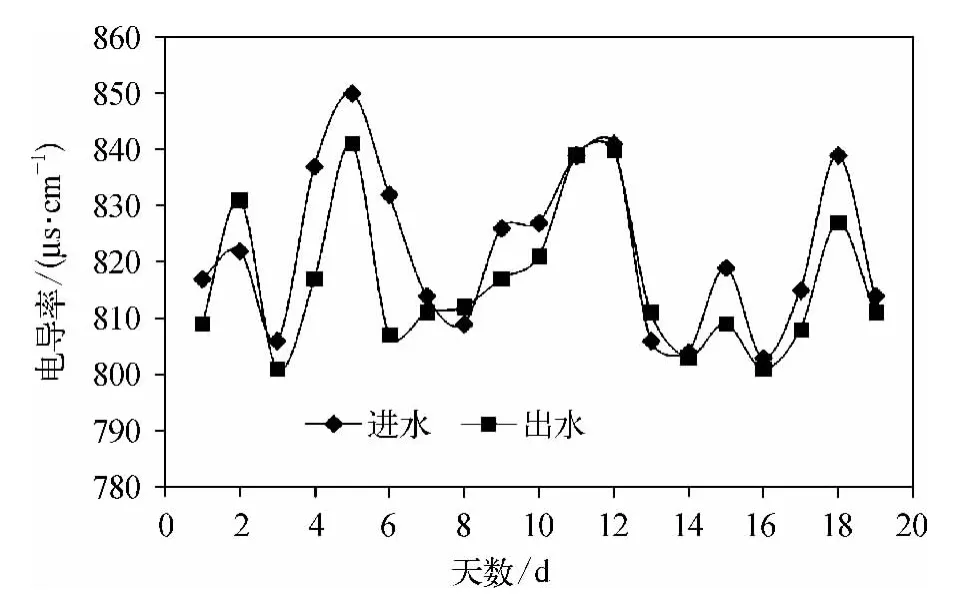

平均進水電導率為822 μs/cm,平均進水電導率為816 μs/cm,基本無去除率。由圖6 可知光電催化氧化技術對水體中的鹽分無明顯去除。

圖6 光電催化氧化裝置處理電滲析濃水電導率變化Fig.6 Changes of Conductivity Treated by Photoelectrocatalytic Oxidation Device

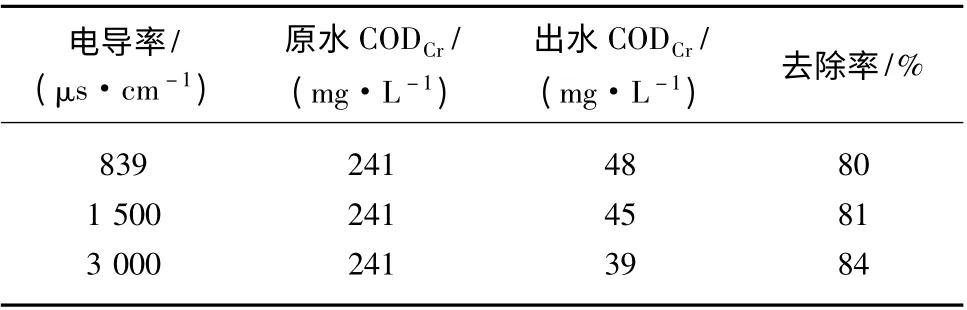

水體中電導率變化對COD 去除率的影響,如表2 所示。

表2 電導率變化對COD 去除率的影響Tab.2 Effect of Conductivity on Removal Rate of COD

試驗結果表明通過投加NaCl 改變原水的電導率后,COD 去除率隨電導率的增加而提高。

2.6 機理討論

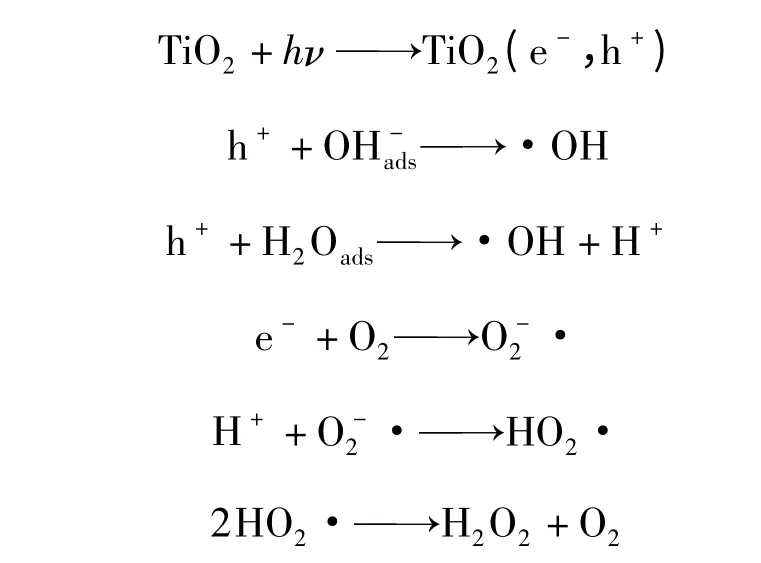

(1)光電催化氧化過程中,主要發生如下歷程。

光致電子-空穴對的產生[16]:

同時,O2-·、HO2·等活性基團均參與污染物的降解反應,污染物在光電催化氧化單元內徹底氧化。

光催化氧化技術是利用光化學法產生羥基自由基等多種強氧化劑從而將有機污染物徹底氧化為無機小分子,光照射到催化劑表面產生光生空穴,將吸附在催化劑表面的OH-和H2O 氧化成氧化性很強的·OH,從而迅速降解有機物。但光催化氧化法存在光生電子-空穴對的復合。因此任何減緩復合過程的因素都將提高光催化氧化活性[17]。

電催化氧化技術通過陽極產生強氧化劑降解有機物,使污染物在電極表面上直接氧化或者利用電極表面產生的活性物質發生氧化反應從而達到去除污染物的目的。而光電催化氧化法引入了外加電壓,促使光生電子-空穴對移向電極,同時電解水副反應產生的大量活性氧可作為光生電子俘獲劑,從而提高了光子利用率。光催化氧化和電催化氧化過程的耦合產生了一定的協同作用[18],促使光電催化降解過程具有更高的降解率。實現了兩種高級氧化技術的集成和優勢互補,同時也實現了有機污染物的毒性脫除,避免了高毒性有機物質的累積。通過光電催化氧化作用可以將長碳鏈大分子的聚合物類水處理藥劑降解成無毒害的小分子無機類物質[17]。

(2)在陽極表面,NH4+離子被光生空穴或·OH氧化分解為NO2-和NO3-,接著NO2-和NO3-被溶液中的光生電子還原成N2[19]。

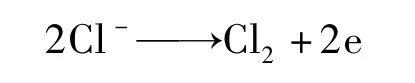

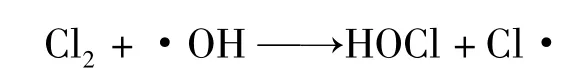

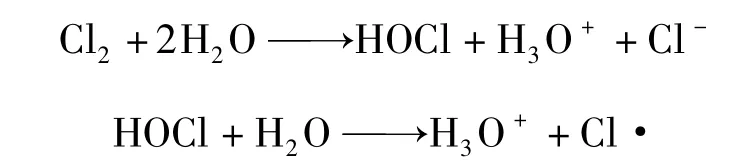

(3)在氯離子存在情況下,陽極將發生以下反應:

同時發生的化學反應

或

這些具有氧化作用的含氯物質(Cl2、Cl·及OCl-)及羥基自由基(·OH)共同與有機污染物反應,使其氧化分解。

該石化廠循環水排污水中投加了阻垢劑、分散劑、示蹤劑以及殺菌劑,用以保證系統濃縮倍數達到5 倍以上,上述藥劑具有分子量大、難降解等缺點。利用光電催化氧化法處理排污水的試驗結果表明,裝置具有穩定性好、處理效果優異的特點。

2.7 長周期運行效果分析

通過調整電極板的正負極接線(調整周期為1次/2 h),維持每天運行時間為9 h,控制水力停留時間2 h,穩定運行一個月后,光電催化氧化反應器對電滲析濃水的處理效果依然滿足排放標準,進水CODCr為200 ~250 mg/L,出 水CODCr為41. 5 ~53.2 mg/L。

2.8 經濟效益分析

光電催化氧化處理電滲析濃水耗電為3 元/t 水(電費以0.8 元/度電計)。

3 結論

(1)采用電滲析與光電催化氧化組合工藝處理循環水排污水,實現電滲析淡水回用于循環冷卻水系統,電滲析濃水達標排放。

(2)通過光電催化氧化工藝實現對電滲析濃水的有效處理,出水達到《污水綜合排放標準》中的一級標準。當CODCr、TOC 和氨氮的進水濃度平均為228.4、92 和2.91 mg/L 時,出水濃度平均為47.6、20、0.51 mg/L。

(3)COD 去除率隨電導率的增加而提高。

(4)光電催化氧化處理電滲析濃水耗電3 元/t 水。

[1]馮婕,王崠,酈和生. Fenton 試劑氧化-活性炭吸附處理煉油廠循環水排污水[J].化工環保,2012,32(4):343-346.

[2]李學志,張晨霞.膜處理技術用于循環冷卻水排污水回用的探討[J].工業用水與廢水,2007,38(5):76-78.

[3]王成,閆巖,李祥舟,等.循環水系統排污水回用工業應用試驗[J].石化技術,2003,10(2):49-52,56.

[4]張樹國,李棟.反滲透回收循環水排污水工藝中給水pH 的優化[J].水處理技術,2010,36(7):53-55.

[5]徐峰,操家順,蔡娟.反滲透工藝處理電廠循環冷卻排污水[J].給水排水,2004,30(6):40-42.

[6]靖大為. 反滲透系統優化設計[M]. 北京:化學工業出版社,2006.

[7]朱安民,滕厚開,鄭書忠,等. 電滲析器處理循環冷卻系統排污水的試驗研究[J].工業水處理,2012,32(12):22-25.

[8]徐梅生.我國電滲析發展的三十年[J]. 水處理技術,1990,16(2):113-117.

[9]李桂英,安太成,陳嘉鑫.光電催化氧化處理高含氯采油廢水的研究[J].環境科學研究,2006,19(1):30-34.

[10]張宏忠,徐泗蛟,王明花,等.TiO2光電催化技術的應用研究進展[J].化工新型材料,2008,36(8):40-42.

[11]謝陳鑫,滕厚開,鄭書忠,等. 一種有機磷水處理藥劑廢水的處理方法:中國,201210452793.1[P].2013-02-27.

[12]國家環境保護總局,水和廢水監測分析方法編委會. 水和廢水監測分析方法.第四版(增補版)[M]. 北京:中國環境科學出版社,2002.

[13]劉尚超,薛改鳳,周敬宣,等.焦化生化外排水COD 與TOC 相關性研究[J].工業水處理,2013,33(4):75-76.

[14]王海英,唐邈,方普杰.地表水TOC 和COD 相關關系研究[J].氣象水文海洋儀器,2010,27(2):93-96.

[15]李靜.總有機碳(TOC)分析儀在污水監測中的應用[J].河北化工,2010(4):65-66.

[16]刁增輝.李明玉.宋琳,等.新型光電化學協同催化降解結晶紫[J].化工進展,2010,29(6):1148-1153.

[17]王小囡,滕厚開,謝陳鑫,等. 光電催化氧化法降解殺菌劑廢水的研究[J].工業水處理,2011,31(5):62-66.

[18]Quan Xie,Ruan Xiuli,Zhao Huimin,et al. Photoelectrocatalytic degradation of pentaehlorophenol in aqueous solution using a TiO2nanotube film electrode[J]. Environmental Pollution,2007,147(2):409-414.

[19]李丹丹,劉中清,顏欣,等.TiO2納米管陣列光電催化氧化處理氨氮廢水[J].無機化學學報,2011,27(7):1358-1362.